(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ

1

Изобретение относится к технологии формования железобетонных изделий,

в частности монолитных объемных блоков.

Известна установка для формования объемных элементов, содержащая наружные щиты, опалубки, поддон с закрепленным на Нем сердечником и виброблоки 1.

Наиболее близким техническим решением к предлагаемому является установка, содержащая бортоснастку, вибровозбудители и эксцентрики, закрепленные на валах и взаимодействующие с опорными роликами, установленными под днищем 2.

К недостаткам известных установок относится невозможность уплотнения в них бетонной смеси с подвижностью менее 5 см осадки стандартного конуса. Поверхности отформованных изделий на известной установке имеют дефекты в виде раковин, каверн.

Цель изобретения - повышение эффективности формования.

Поставленная цель достигается тем, что в установке для формования объемных элементов, содержащей бортоснастку, вибровозбудители и эксцентрики, закрепленные

на валах и взаимодействующие с опорными роликами, установленными под днищем формы, каждый из валов с закрепленным на нем эксцентриком, а также и сам эксцентрик развернуты на угол, равный У,

5 где п - количество формуемых сторон объемного элемента.

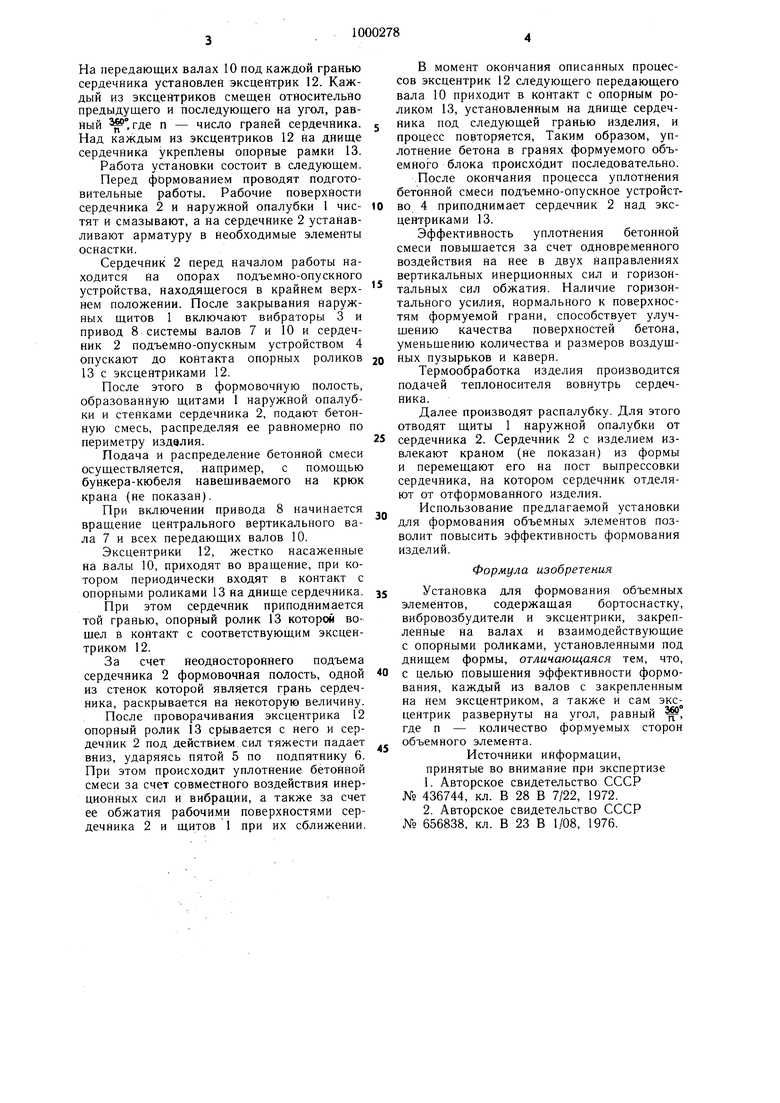

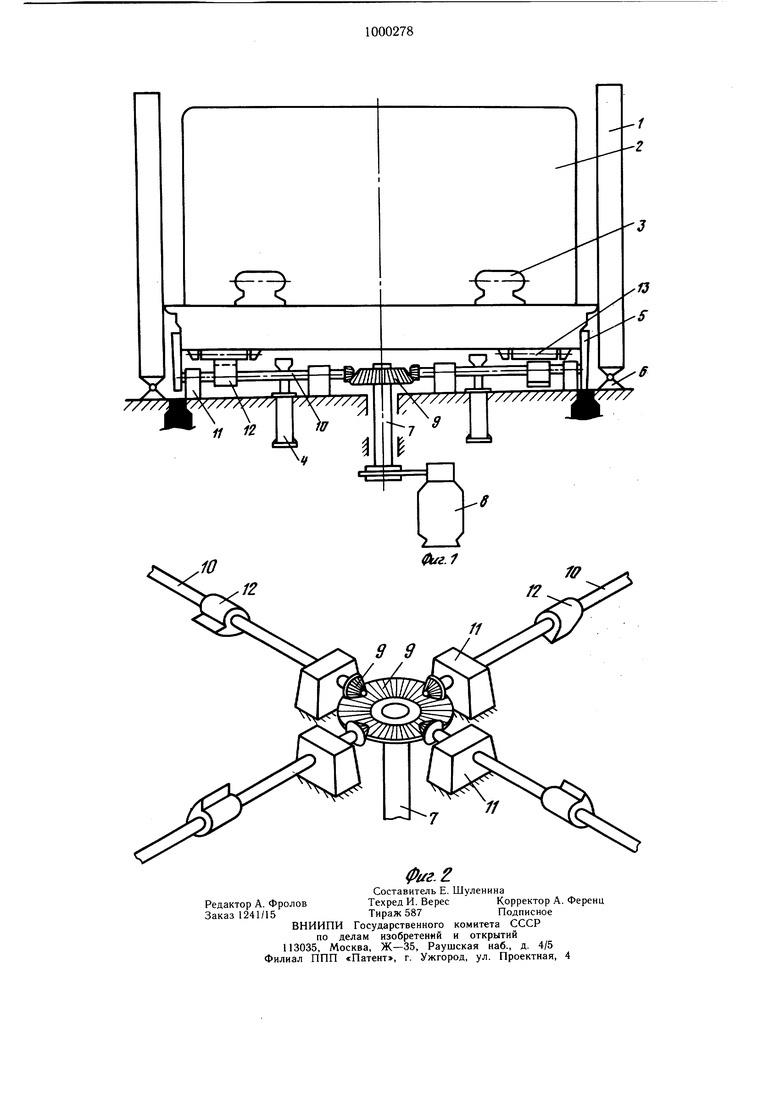

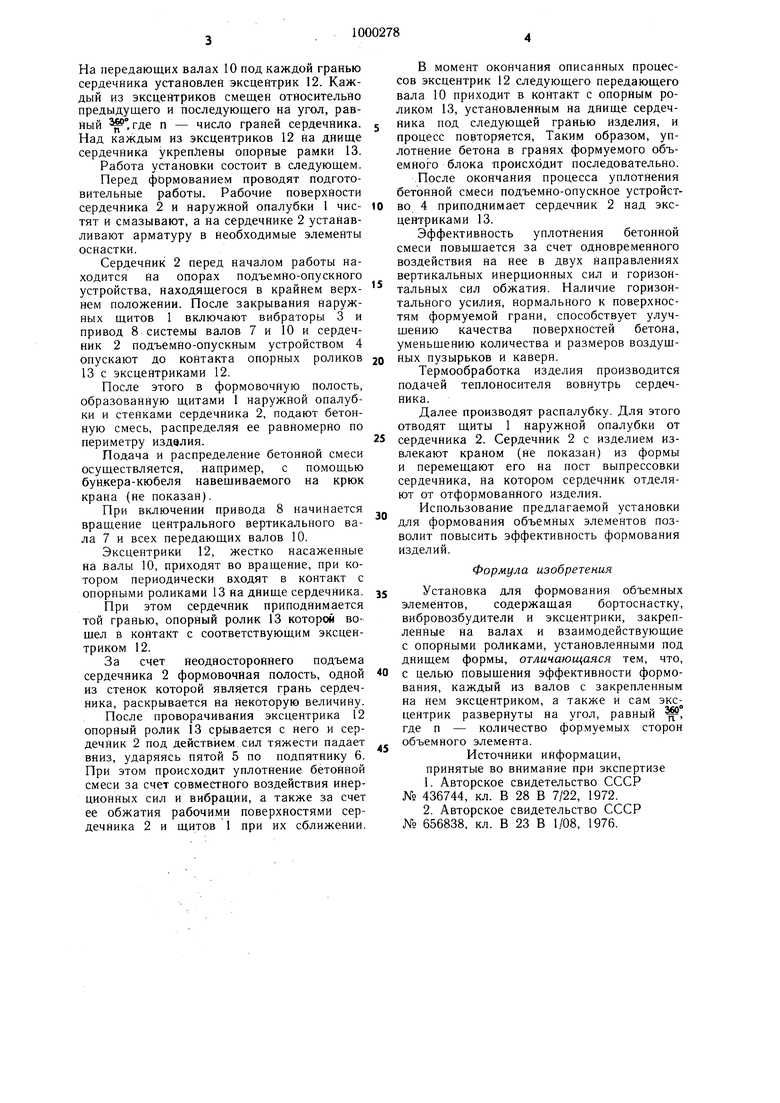

На фиг. 1 изображена установка для формования объемных элементов, общий вид; на фиг. 2 - система валов с эксцен,Q триками в аксонометрии.

Установка для фор.мования объемных элементов состоит из наружной опалубки в виде жестких щитов 1, сердечника 2 с вибраторами 3.

Сердечник 2 в статическом состоянии на15ходится на опорах подъемно-опускного устройства 4. На сердечнике 2 под каждой его гранью укреплена пята 5, соударяющаяся в процессе работы с подпятником 6, вмонтированным в основание. Под днищем 20 сердечника 2 расположена система валов, состоящая из центрального вала 7, соединенного с приводом 8 и через шестеренчатую передачу 9 связанного с передающими валами 10, установленны.ми на опорах 11. На передающих валах 10 под каждой гранью сердечника установлен эксцентрик 12. Каждый из эксцентриков смещен относительно предыдущего и последующего на угол, равный °где п - число граней сердечника, Над каждым из эксцентриков 12 на днище сердечника укреплены опорные рамки 13. Работа установки состоит в следующем. Перед формованием проводят подготовительные работы. Рабочие поверхности сердечника 2 и наружной опалубки 1 чистят и смазывают, а на сердечнике 2 устанавливают арматуру в необходимые элементы оснастки. Сердечник 2 перед началом работы находится на опорах подъемно-опускного устройства, находящегося в крайнем верхнем положении. После закрывания наружных щитов 1 включают вибраторы 3 и привод 8 системы валов 7 и 10 и сердечник 2 подъемно-опускным устройством 4 опускают до контакта опорных роликов 13 с эксцентриками 12. После этого в формовочную полость, образованную щитами 1 наружной опалубки и стенками сердечника 2, подают бетонную смесь, распределяя ее равномерно по периметру изделия. Подача и распределение бетонной смеси осуществляется, например, с помощью бункера-кюбеля навещиваемого на крюк крана (не показан). При включении привода 8 начинается вращение центрального вертикального вала 7 и всех передающих валов 10. Эксцентрики 12, жестко насаженные на валы 10, приходят во вращение, при котором периодически входят в контакт с опорными роликами 13 на днище сердечника. При этом сердечник приподнимается той гранью, опорный ролик 13 которой вощел в контакт с соответствующим эксцентриком 12. За счет неодностороннего подъема сердечника 2 формовочная полость, одной из стенок которой является грань сердечника, раскрывается на некоторую величину. После проворачивания эксцентрика 12 опорный ролик 13 срывается с него и сердечник 2 под действием сил тяжести падает вниз, ударяясь пятой 5 по подпятнику 6. При этом происходит уплотнение бетонной смеси за счет совместного воздействия инерционных сил и вибрации, а также за счет ее обжатия рабочими поверхностями сердечника 2 и щитов 1 при их сближении. В момент окончания описанных процессов эксцентрик 12 следующего передающего вала 10 приходит в контакт с опорным роликом 13, установленным на днище сердечника под следующей гранью изделия, и процесс повторяется. Таким образом, уплотнение бетона в гранях формуемого объемного блока -происходит последовательно. После окончания процесса уплотнения бетонной смеси подъемно-опускное устройство 4 приподнимает сердечник 2 над эксцентриками 13. Эффективность уплотнения бетонной смеси повыщается за счет одновременного воздействия на нее в двух направлениях вертикальных инерционных сил и горизонтальных сил обжатия. Наличие горизонтального усилия, нормального к поверхностям формуемой грани, способствует улучщению качества поверхностей бетона, уменьшению количества и размеров воздущных пузырьков и каверн. Термообработка изделия производится подачей теплоносителя вовнутрь сердечника. Далее производят распалубку. Для этого отводят щиты 1 наружной опалубки от сердечника 2. Сердечник 2 с изделием извлекают краном (не показан) из формы и перемещают его на пост выпрессовки сердечника, на котором сердечник отделяют от отформованного изделия. Использование предлагаемой установки для формования объемных элементов позволит повысить эффективность формования изделий. Формула изобретения Установка для формования объемных элементов, содержащая бортоснастку, вибровозбудители и эксцентрики, закрепленные на валах и взаимодействующие с опорными роликами, установленными под днищем формы, отличающаяся тем, что, с целью повыщения эффективности формования, каждый из валов с закрепленным на нем эксцентриком, а также и сам эксцентрик развернуты на угол, равный ° где п - количество формуемых сторон объемного элемента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 436744, кл. В 28 В 7/22, 1972. 2.Авторское свидетельство СССР № 656838, кл. В 23 В 1/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления объемных элементов из бетонных смесей | 1977 |

|

SU743876A1 |

| Установка для изготовления объемных элементов | 1979 |

|

SU905097A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ БЛОКОВ | 1992 |

|

RU2037408C1 |

| Установка для формования объемных элементов | 1981 |

|

SU992194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО БЛОКА | 2012 |

|

RU2540371C2 |

| Установка для формования объемного блока с перегородками | 1982 |

|

SU1090561A1 |

| Установка для формования объемного блока | 1982 |

|

SU1094741A1 |

| Установка для формования строительныхиздЕлий | 1979 |

|

SU841975A1 |

| Установка для изготовления объемных железобетонных блоков | 1989 |

|

SU1722843A1 |

| Устройство для вертикального формования объемных железобетонных элементов, например санитарно-технических кабин или секций сборных домов | 1959 |

|

SU124860A1 |

Авторы

Даты

1983-02-28—Публикация

1977-07-21—Подача