(54) ГАЗОУПЛОТНИТЕЛЬНЫЙ КЛАПАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоуплотнительный клапан | 1987 |

|

SU1610167A2 |

| Газоуплотнительный клапан | 1987 |

|

SU1518610A2 |

| Газоуплотнительный клапан загрузочного устройства доменной печи | 1981 |

|

SU1006492A1 |

| Привод электротехнического аппарата | 1975 |

|

SU652622A1 |

| Тарельчатый клапан | 1976 |

|

SU572498A1 |

| КЛАПАН ДЛЯ СЛИВА ЖИДКОСТЕЙ ИЗ РЕЗЕРВУАРА | 1966 |

|

SU178253A1 |

| Летучие ножницы | 1972 |

|

SU468715A1 |

| Привод запирающего клапана загрузочного устройства доменной печи | 1986 |

|

SU1553556A1 |

| Способ управления электрическим аппаратом | 1974 |

|

SU526962A1 |

| СКЛАДЫВАЮЩИЙСЯ МНОГОКРАТНЫЙ КРИВОШИПНО-КОРОМЫСЛОВЫЙ МЕХАНИЗМ | 2024 |

|

RU2833554C1 |

1

Изобретение относится к арматуростроению и может найти применение, в частности, в засыпных аппаратах доменной печи.

Известен газоуплотнительный клапан засыпного аппарата доменной печи, содержащий запорную тарель, взаимодействующую с седлом и щарнирно установленную на рычаге вала, связанного с приводом через кривощипно-коромысловый механизм. Шатун кривощипно-коромыслового механизма выполнен регулируемым по длине, а привод связан с кривошипно-коромысловым механизмом через муфту предельного момента 1.

Недостатком данного клапана является наличие в системе привода муфты предельного момента, в которой происходят потери энергии на трение при каждом закрывании клапана и не может быть обеспечено стабильное прижатие тарели к седлу в связи с износом фрикционных элементов.

Необходимость передачи через муфту больших крутящих моментов, величина которых определяется усилием прижатия тарели к седлу избыточным давлением, ужесточает условия работы привода при закрывании клапана и уменьшает надежность работы как муфты, так и всего клапанного механизма.

Цель изобретения - повышение надежности герметизации.

Поставленная цель достигается тем, что

5 коромысло механизма соединено с валом через торсион, а корпус снабжен упругим упором, причем кривошип установлен с возможностью взаимодействия с упором в закрытом положении тарели.

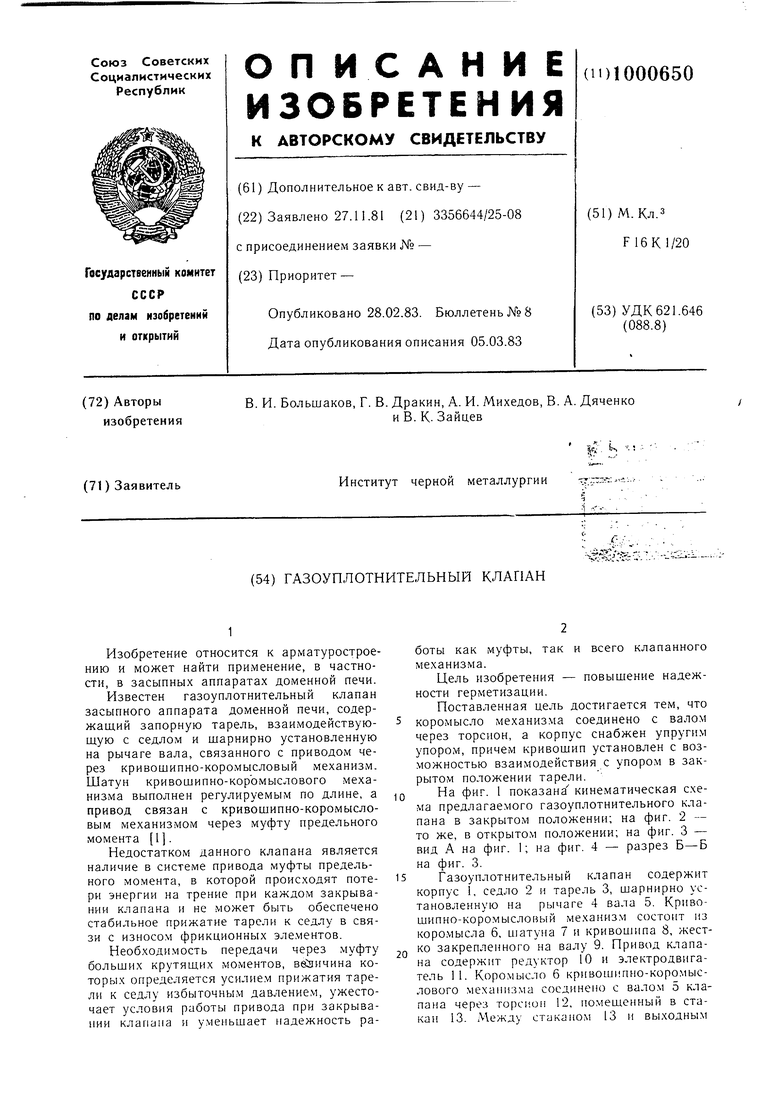

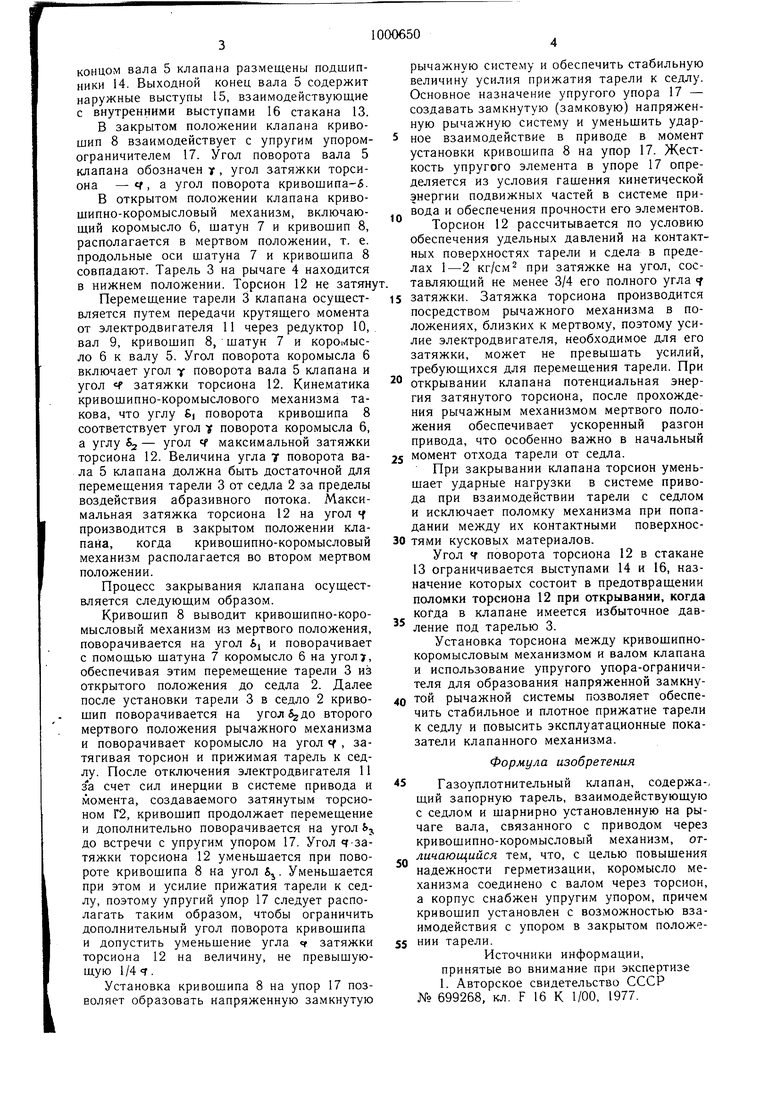

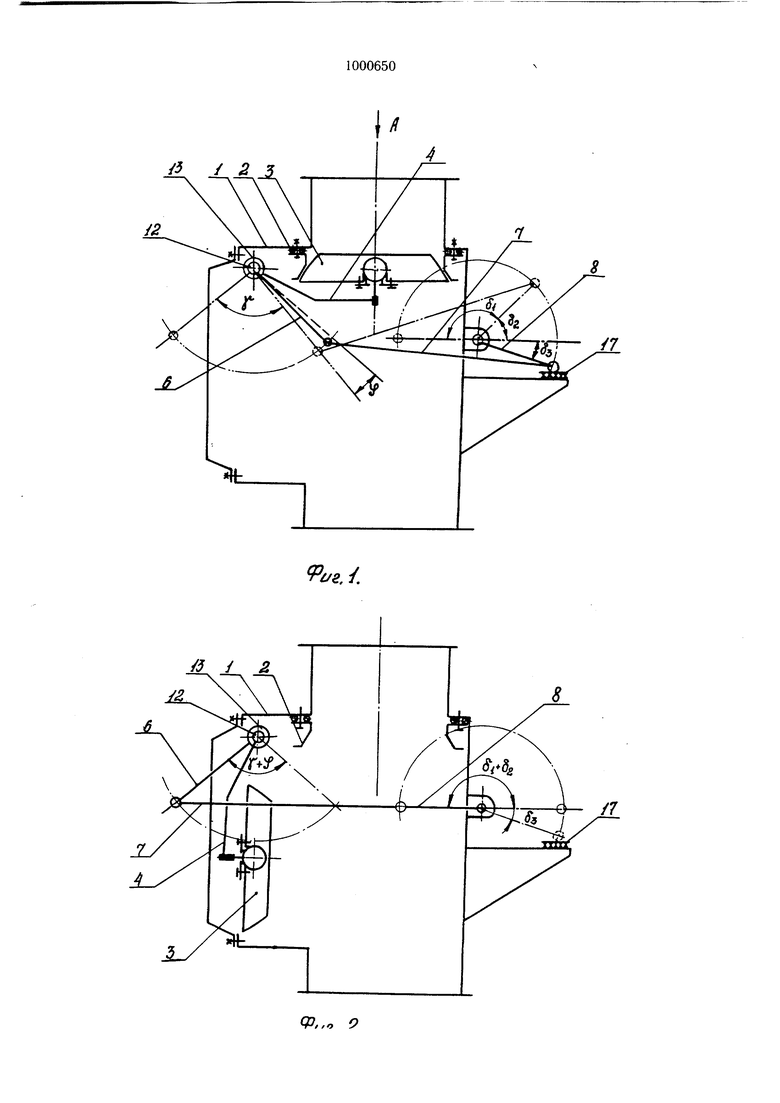

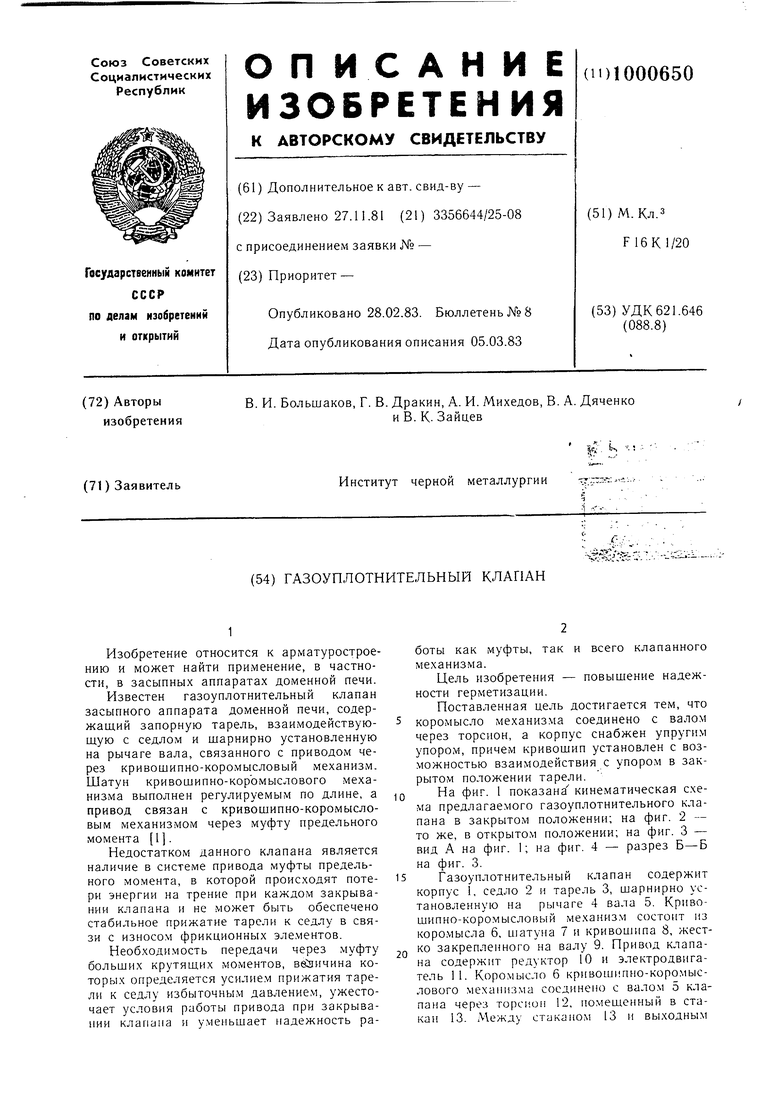

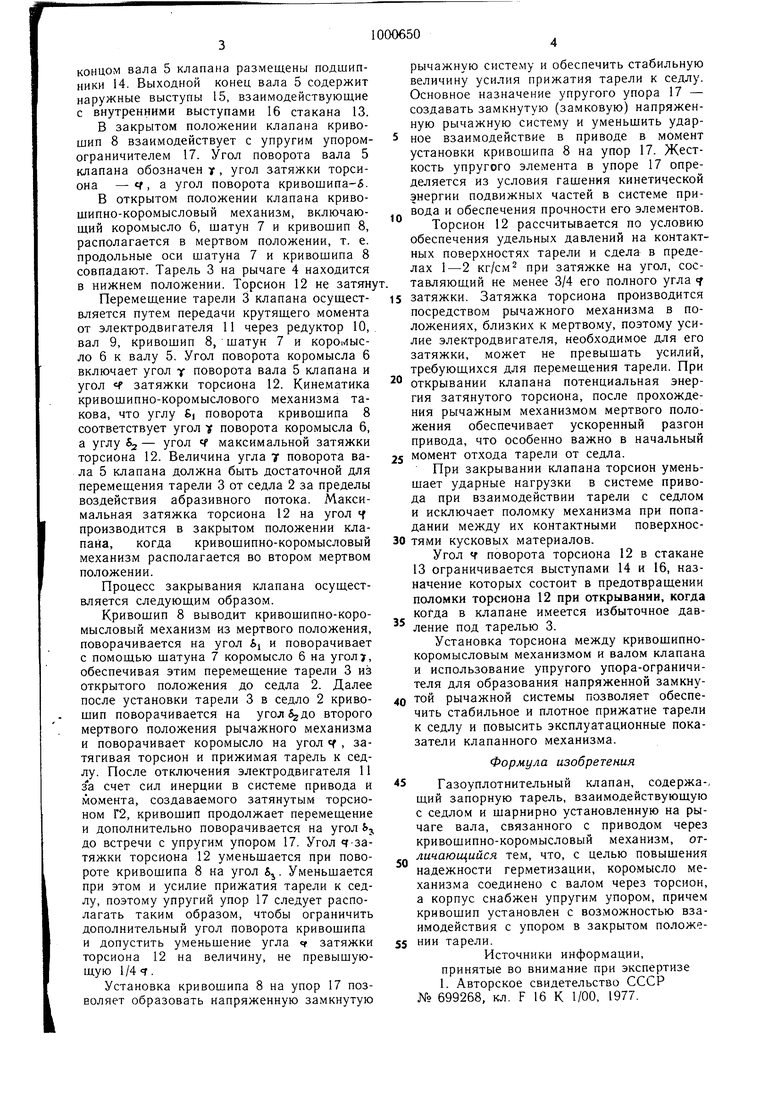

1Q На фиг. 1 показана кине.матическая схема предлагаемого газоуплотнительного клапана в закрытом положении; на фиг. 2 - то же, в открытом положении; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3.

15 Газоуплотнительный клапан содержит корпус 1, седло 2 и тарель 3, шарнирно установленную на рычаге 4 вала 5. Кривошипно-коромысловый механизм состоит из коро.мысла 6, шатуна 7 и кривошипа 8, жестко закрепленного на валу 9. Привод клапана содержит редуктор 10 и электродвигатель 11. Коромысло 6 кривошипно-коромыслового механизма соединено с валом 5 клапана через торсион 12, помещенный в стакан 13. Между cTLiKaHOM 13 и выходным

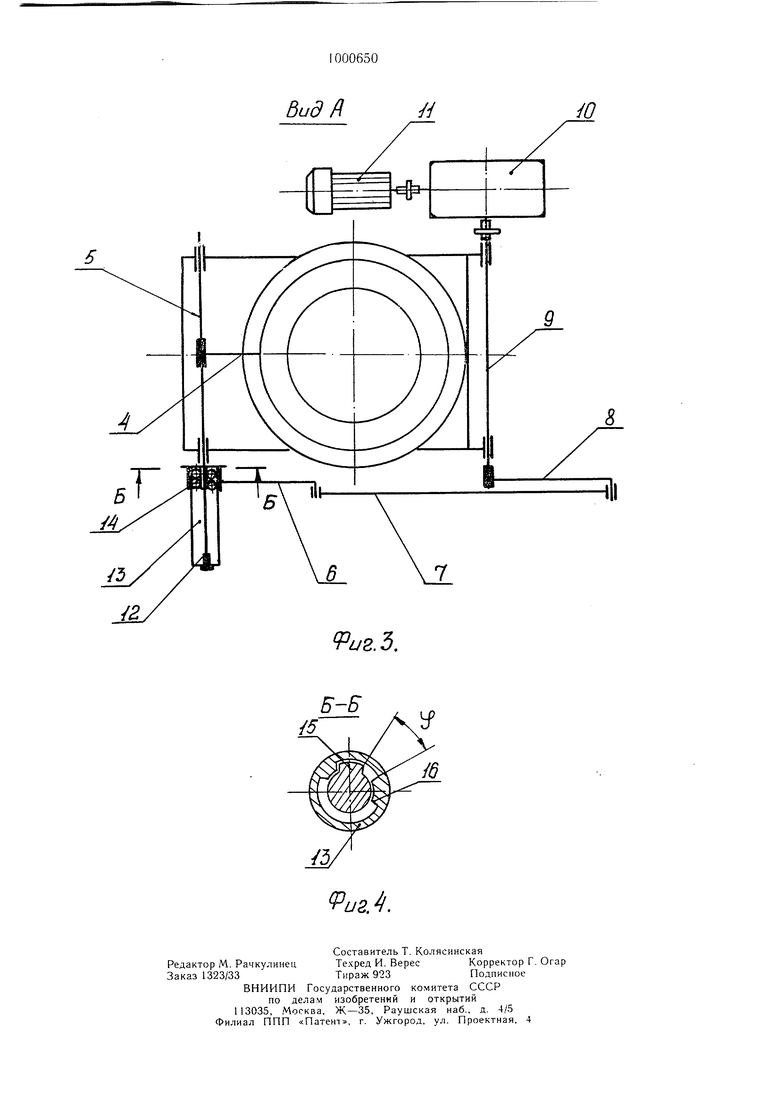

концом вала 5 клапана размещены подшипники 14. Выходной конец вала 5 содержит наружные выступы 15, взаимодействующие с внутренними выступами 16 стакана 13.

В закрытом положении клапана кривощип 8 взаимодействует с упругим упоромограничителем 17. Угол поворота вала 5 клапана обозначен у , угол затяжки торсиона -«f, а угол поворота кривощипа-5.

В открытом положении клапана кривощипно-коромысловый механизм, включающий коромысло 6, щатун 7 и кривошип 8, располагается в мертвом положении, т. е. продольные оси шатуна 7 и кривошипа 8 совпадают. Тарель 3 на рычаге 4 находится в нижнем положении. Торсион 12 не затян

Перемещение тарели 3 клапана осуществляется путем передачи крутящего момента от электродвигателя 11 через редуктор 10, вал 9, кривощип 8, щатун 7 и кор01лысло 6 к валу 5. Угол поворота коромысла 6 включает угол у поворота вала 5 клапана и угол «f затяжки торсиона 12. Кинематика кривощипно-коромыслового механизма такова, что углу 8) поворота кривощипа 8 соответствует угол t поворота коромысла 6, а углу &2 - угол Ч максимальной затяжки торсиона 12. Величина угла т поворота вала 5 клапана должна быть достаточной для перемещения тарели 3 от седла 2 за пределы воздействия абразивного потока. Максимальная затяжка торсиона 12 на угол f производится в закрытом положении клапана, когда кривощипно-коромысловый механизм располагается во втором мертвом положении.

Процесс закрывания клапана осуществляется следующим образом.

Кривощип 8 выводит кривощипно-коромысловый механизм из мертвого положения, поворачивается на угол &j и поворачивает с помощью щатуна 7 коромысло 6 на угол 7, обеспечивая этим перемещение тарели 3 из открытого положения до седла 2. Далее после установки тарели 3 в седло 2 кривощип поворачивается на угол д.о второго мертвого положения рычажного механизма и поворачивает коромысло на угол ч , затягивая торсион и прижимая тарёль к седлу. После отключения электродвигателя 11 за счет сил инерции в системе привода и момента, создаваемого затянутым торсионом Г2, кривощип продолжает перемещение и дополнительно поворачивается на угол Ц до встречи с упругим упором 17. Угол ч-затяжки торсиона 12 уменьшается при повороте кривощипа 8 на угол &j. Уменьщается при этом и усилие прижатия тарели к седлу, поэтому упругий упор 17 следует располагать таким образом, чтобы ограничить дополнительный угол поворота кривощипа и допустить уменьшение угла затяжки торсиона 12 на величину, не превыщующую .

Установка кривошипа 8 на упор 17 позволяет образовать напряженную замкнутую

рычажную систему и обеспечить стабильную величину усилия прижатия тарели к седлу. Основное назначение упругого упора 17 - создавать замкнутую (замковую) напряженную рычажную систему и уменьшить ударное взаимодействие в приводе в момент установки кривошипа 8 на упор 17. Жесткость упругого элемента в упоре 17 определяется из условия гашения кинетической энергии подвижных частей в системе привода и обеспечения прочности его элементов.

Торсион 12 рассчитывается по условию обеспечения удельных давлений на контактных поверхностях тарели и сдела в пределах 1-2 кг/см2 при затяжке на угол, составляющий не менее 3/4 его полного угла cf затяжки. Затяжка торсиона производится посредством рычажного механизма в положениях, близких к мертвому, поэтому усилие электродвигателя, необходимое для его затяжки, может не превыщать усилий, требующихся для перемещения тарели. При открывании клапана потенциальная энергия затянутого торсиона, после прохождения рычажным механизмом мертвого положения обеспечивает ускоренный разгон привода, что особенно важно в начальный момент отхода тарели от седла.

При закрывании клапана торсион уменьщает ударные нагрузки в системе привода при взаимодействии тарели с седлом и исключает поломку механизма при попадании между их контактными поверхностями кусковых материалов.

Угол ч поворота торсиона 12 в стакане 13 ограничивается выступами 14 и 16, назначение которых состоит в предотвращении поломки торсиона 12 при открывании, когда когда в клапане имеется избыточное давление под тарелью 3.

Установка торсиона между кривощипнокоромысловым механизмом и валом клапана и использование упругого упора-ограничителя для образования напряженной замкнутой рычажной системы позволяет обеспечить стабильное и плотное прижатие тарели к седлу и повысить эксплуатационные показатели клапанного механизма.

Формула изобретения

Газоуплотнительный клапан, содержа-, щий запорную тарёль, взаимодействующую с седлом и щарнирно установленную на рычаге вала, связанного с приводом через кривощипно-коромысловый механизм, отличающийся тем, что, с целью повышения надежности герметизации, коромысло механизма соединено с валом через торсион, а корпус снабжен упругим упором, причем кривощип установлен с возможностью взаимодействия с упором в закрытом положении тарели.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 699268, кл. F 16 К 1/00, 1977. j

e, /. J

Ф,,о 9 2 2.

Авторы

Даты

1983-02-28—Публикация

1981-11-27—Подача