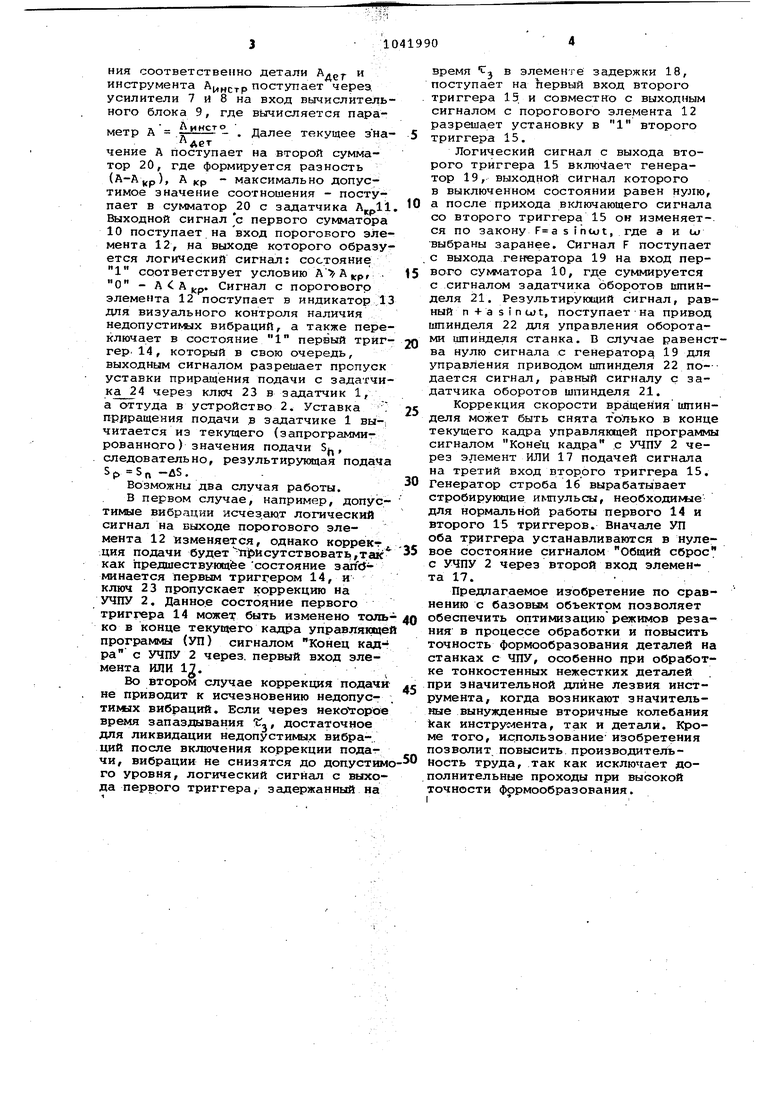

Изобретение относится к самонаст раивающимся системам автоматического управления и может быть использовано для программного управления металлорежущими станками. Нзвестна адаптивная система управления токарным станком, содержащая квадратор и последовательно сое диненные тахогенератор, дифференциа тор, делитель, и логический блок, выход которого подключен к второму входу сумматора, а выход датчика об ратной связи через квадратор , соединен с вторым входом делителя С Недостатком указанной системы является то, что в ней не учитываются .вынужденные резонансные колеба ния, которые оказывают существенное влияние на точность формообразования детали и, в конечном счете, снижают производительность. Наиболее близкой к предложенной по техническому решению является адаптивная система управления фрезерным станком, содержащая задатчик приращения подачи, последовательно соединенные задатчик подачи, устрой ство числового программного управле ния,, привод подач, объект управлени датчик вибраций детали и первый усилитель и последовательно соединенные задатчик оборотов шпинделя, первый сумматор и привод шпинделя, подключенный выходом к второму входу объекта управления, второй выход которого подключен через датчик виб раций инструмента к входу второго усилителя . Недостаток известного устройс ва периодическое изменение силы резания, связанное с прерывистым характером резания, что ведет к возникновению вынужденных колебаний. Увеличение амплитуды колебаний, связан ное с изменением режимов резания, затуплением инструмента или изменением характеристик обрабатываемого материала, объясняется притоком эне гии, вносимой в систему резания, благодаря взаимодействию процесса р зания и упругой систеглы. Увеличение амплитуды колебаний приводит к появ лению вторичного возбуждения упругой системы станок - приспособление инструмент - деталь (СПИД) в резуль тате возмущающего воздействия на ав токолебательную систему с частотой тех же автоколебаний. Возмущающим воздействием в простейшем случае является гармонически изменяющийся припуск - след вибраций, происходив ших в предыдущем проходе режущего инструмента. Возникновение вторичного возбуждения зависит от соотношения между жесткостью упругой системы и коэффициентами резания;чем больше коэффициент резания, тем больше проявляется механизм вторичного возбуждения, особенно при использовании режущих инструментов с большой протяженностью режущей кромки и сравнительно нежесткой сис.темой обрабатываемой детали (тонкостенные детали). Вторичное возбуждение в процессе обработки приводит к значительным погрешностям в формообразовании детали. Цель изобретения - повышение точности системы. Поставленная цель достигается тем, что адаптивная система управления фрезерным станком содержит генератор строба, элемент ИЛИ, ключ, задатчик допустимого соотношения вибраций, индикатор и последовательно, соединенные вычислительный блок, второй сумматор, пороговый элемент, первый триггер, элемент задержки, второй триггер и генератор синусоидальных сигналов, подключенный выходом к второму входу первого сумматора, первый и второй входы вычислительного блока соединены с выходами (Соответственно первого и второго усилителей, выход задатчика допустимого соотношения, вибраций подключен к второму входу второго сумматора, вход индикатора соединен с выходом порогового элемента и с вторым входом второго триггера, первый вход -ключа соединен с выходом первого триггера, второй вход - с выходом задатчика подачи, а выход - с входом задатчика скорости подачи,выход генератора строба подключен к треть.ему входу первого триггера и к четвертому входу второго триггера, выход элемента ИЛИ подключен к второму входу первого триггера и к третьему входу второго триггера, На чертеже изображена функциональная схема предложенной адаптивной системы управлени.я фрезерным станком. Схема содержит задатчик 1 скорости резания, устройство 2 числового программного управления (УЧПУ), привод 3 подач, объект 4 управления, датчик Ь вибраций детали, датчик б вибраций инструмента, первый 7 и второй 8 усилители, вычислительный блок 9, первый сумматор 10 задатчик 11 допустимого соотношения вибраций, пороговый элемент 12, индикатор 13, первый 14 и второй 15 триггеры, генератор 16 строба, элемент ИЛИ 17, элемент задержки 18, генератор 19 синусоидальных сигналов, второй сумматор 20, задатчик 21 оборотов шпинделя, привод 22 шпинделя, ключ 23 и задйтчик 24 подачи Система работает следующим образом. С датчиков 5 и 6 информа тия об амплитуде вибрации в процессе резания соответственно детали Ад и инструмента Ар,„(-тр поступает через усилители 7 и 8 на вход вычислитель ного блока 9, где вычисляется параметр А --Л11 11 , Далее текущее зна чение А поступает на второй сумматор 20, где формируется разность (А-А..р), А р - максимально допустимое значение соотношения - поступает в сумматор 2Q с задатчика Выходной сигнал с первого сумматора 10 поступает на вход порогового эле мента 12, на выходе которого образу ется логический сигнал: состояние 1 соответствует условию А А .р, . О - А А lup. Сигнал с порогового элемента 12 поступает в индикатор 1 для визуального контроля наличия недопустимых вибраций, а также пере ключает в состояние 1 первый триг гер. 14, который в свою очередь, выходным сигналом разрешает пропуск уставки приращения подачи с задатчи ка 24 через ключ 23 в задатчик 1, а оттуда в устройство 2. Уставка пррращения подачи в задатчике 1 вычитается из текущего (запрограммированного ) значения подачи Sj, следовательно, peзyльтиpsnш aя подач S р S „ -Д5. Возможны два случая работы. В первом случае, например, допустимые вибрации исчезают логический сигнал на выходе порогового элемента 12 изменяется, однако коррек-г ция подачи будет п исутствоват,так как предшествующеесостояние запУминается первым триггером 14, и ключ 23 пропускает коррекцию на УЧПУ 2. Данное состояние первого триггера 14 может быть изменено толь ко в конце текущего кадра управляюще программы (УП) сигналом Конец кадра с УЧПУ 2 через, первый вход элемента ИЛИ 17. Во втором случае коррекция подачи не приводит к исчезновению недопустимых вибраций. Если через некоторое время запаздывания V,, достаточное для ликвидации недопустимых вибраций после включения коррекции подачи, вибрации не снизятся до допустим го уровня, логический сигнал с выхода первого триггера, задержанный на время LJ в элементе задержки 18, поступает на Ъервый вход второго триггера 15 и совместно с выходным сигналом с порогового элемента 12 разрешает установку в второго триггера 15. Логический сигнал с выхода второго триггера 15 вклю4ает генератор 19, выходной сигнал которого в выключенном состоянии равен нулю, а после прихода включающего сигнала со второго триггера 15 он изменяется по закону S i htot, где а и ы выбраны заранее. Сигнал F поступает с выхода генератора 19 на вход первого сумматора 10, где суммируется с сигналом задатчика оборотов шпинделя 21. Результирующий сигнал, равный п + а S i п wt, поступает на привод шпинделя 22 для управления оборотами шпинделя станка. В случае равенства нулю сигнала с генератора 19 для управления приводом шпинделя 22 по--дается сигнал, равный сигналу с задатчика оборотов шпинделя 21. Коррекция скорости вращения шпинделя может быть снята тЪйько в конце текущего кадра управляющей программы сигналом Конец кадра с УЧПУ 2 через элемент ИЛИ 17 подачей сигнала на третий вход второго триггера 15. Генератор строба 16 вырабатывает стробирующие импульсы, необходимее для нормальной работы первого 14 и второго 15 триггеров. Вначале УП оба триггера устанавливаются в нулевое состояние сигналом Общий сброс с УЧПУ 2 через второй вход элемента 17. Предлагаемое изобретение по сравнению с базовым объектом позволяет обеспечить оптимизацию режимов резания в процессе обработки и повысить точность формообразования деталей на станках с ЧПУ, особенно при обработке тонкостенных нежестких деталей при значительной длине лезвия инструмента, когда возникают значительные вынужденные вторичные колебания kaK инструмента, так и детали. Кроме того, использование изобретения позволит повысить, производительность труда, так как исключает дополнительные проходы при высокой точности формообразования.

9it

| название | год | авторы | номер документа |

|---|---|---|---|

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Устройство для обучения работе на металлорежущих станках | 1982 |

|

SU1051558A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Устройство для адаптивного управления двухкоординатным станком | 1989 |

|

SU1649503A2 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

АДАПТИВНАЯ СИСТЕМА УПРАВЛЕН1ИЯ ФРЕЗЕРНЕ СТАНКОМ, содержащая задатчик приращения подачи, последовательно соединенные задатчик подачи, устройство числового программного управле шя, привод подач, объект . управления, датчик вибраций детали и первый усилитель и последовательно соединенные аадатчик оборотов шпинделя, первый сумматор и привод шпинделя, подключенный выходом к второму входу объекта управления, второй выход которого подключен через датчик вибраций инструмента к входу второго усилителя, о т л и ч а ю и а я .с я тем, что, с целью повышения точности системы, она содержит генератор строба, элемент ИЛИ, ключ, задатчик допустимого соотношения вибраций, индикатор и последовательно соединенные вычислительный блок, второй сумматор пороговый элемент, первый триггер, . элемент задержки, второй триггер и генератор синусоидальных сигналов, подключенный выходом к второму входу первого сумматора, первый и второй входы вычислительного блока соединены с выходами соответственно первого и второго усилителей, выход задатчика допустимого соотношения вибраций подключен к второму входу второго сумматора, вход индикатора соединен с выходом порогового элемента и вторым входом второго триггера, перШ вый вход ключа соединен с выходом первого триггера, второй вход - с выходом задатчика подачи, а выход с входом задатчика подачи, выход генератора строба подклйчен к третьему входу первого триггера и четвертому входу второго триггера, выход элемента ИЛИ подключен к второму входу первого триггера и третьему входу триггера. о ф

Авторы

Даты

1983-09-15—Публикация

1982-03-23—Подача