.(5) РЕГУЛЯТОР ЭЛЕКТРИЧЕСКОГО РЕЖИМА ИНДУКЦИОННОЙ КАНАЛЬНОЙ ПЕЧИ

1

Изобретение относится к металлургии и может быть использовано для контроля и управления индукционной канальной печью, предназначенной для хранения и безковшевой заливки металла в литейные формы.

Известна система автоматического контроля и управления индукционной печью, предназначенной для периодической разливки жидкого металла. Система содержит пирометр излучения, свизированный на струю металла, разливаемого в литейные формы и соединенный с блоком управления печи 1 }

Однако при этом происходит размыкание крнтактов по достижению температуры соответственно заданного нижнего и верхнего пределов.

Наиболее близким по технической сущности к предлагаемому является регулятор электрического режима индукционной канальной Печи, содержащий блок управления, один выход которого подключен к управляющему входу печного трансформатора, а вход к выходу датчика температуры металла в канале, установленного в футеровке индукционной единицы. Этот регулятор осуществляет непрерывное регулирование нагрева металла 2.

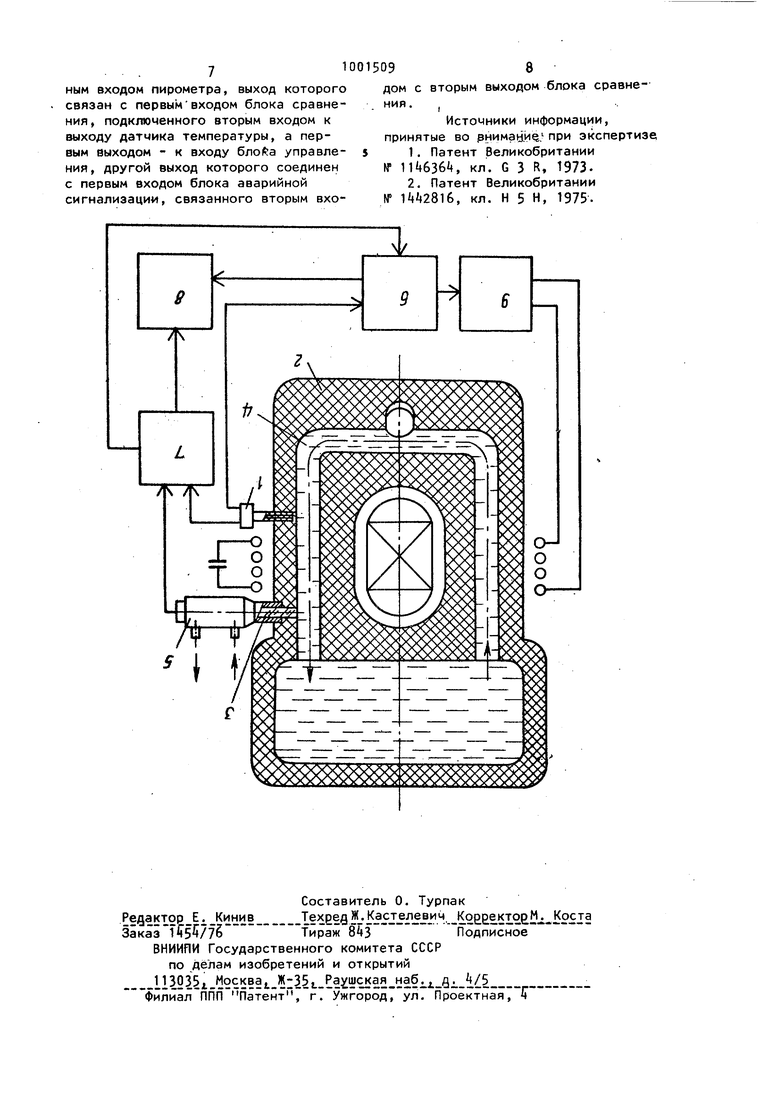

Недостаток известной системы состоит в низком качестве регулирова.ния, вызванном тем, что регулятор не учитывает неоднородность и переменный характер физико-химических свойств расплава в ходе технологического процесса, вследствие чего в индукционной канальной печи происходит зарастание канала непроводящими шлаковыми включениями. Указанное явление имеет место как в режиме хранения, когда при минимальной заданной задатчиком температуре жидкого металла и, соответственно, минимальном расходе электроэнергй 1 значительно возрастает вязкость непроводящих шлаковых включений и по3. тери тепла шлакометаллической эмуль сии через футеровку печи мало возмещаются в результате теплосодержания жидкого металла, так и в насосном режиме при максимальной заданной температуре металла вследствие нарушения технологического процесса в частности, при интенсивном барбот же жидкого металла во время заливки его в тигель дозатора в канал мо гут попадать крупные куски шлака. При этом вследствие возрастания гидравлического сопротивления канал и уменьшения электромагнитных сил, воздействующих на жидкий металл, происходит уменьшение скорости циркуляции жидкого металла в канале пе чи, что приводит к уменьшению расхо да жидкого металла, непрерывно посту пающего из канала в тигель при одном и том же коэффициенте трансформации печного трансформатора, что способствует нарушению равномерности выдачи порций металла в заливочную машину. В свою очередь нарушение сквозного течения жидкого метал лао в канале ведет к возможности ег локальных перегревов, что при высокой температуре в канале может повлечь размягчение футеровки канала, и понижение мощности индукционной единицы. Кроме того, скопление шлака може привести к разрыву витка, кристалли 3auJ/iM жидкого металла и образованию трудноустранимой пробки. В этом слу чае происходит охлаждение канала с металлом и при отсутствии сигнали зации автоматическое: повышение напряжения на трансформаторе индуктора печи без дополнительных манипуляций может привести к дополнительному расходу электроэнергии. Эти факторы в конечном итоге ведут к сбоям в работе индукционного агрегата и понижению его производительности, .а для режима хранения металла также вызывают необходимост повышения Т1инймально допустимого температурного уровня расплава, что в свою очередь, увеличивает удельный расход электроэнергии. Цель изобретения - устранение указанных недостатков и повышение качества регулирования. Для достижения указанной цели ре гулятор электрического режима индук ционной канальной печи, содержащий блок управления, один выход которог 9 подключен к управляющему входу печного трансформатора, а вход - к выходу датчика температуры металла в канале, установленного в футеровке индукционной единицы, снабжен блоком аварийной сигнализации, блоком сравнения и оптическим пирометром, светопровод которого установлен в футеровке индукционной единицы и соединяет полость канала с информационным входом пирометра, выход которого связан с первым входом блока сравнения, подключенного вторым входом к выходу датчика температуры, а первым выходом - к входу блока управления, другой выход которого соединен с первым входом блока аварийной сигнализации, связанного вторым входом с вторым выходом блока сравнения. На чертеже изображена блок-схема устройства. Регулятор включает датчик 1 температуры жидкого металла (.термопару), которь(й установлен в огнеупорном материале канала с жидким металлом 2 и светоп|эовод 3, контактирующий с жидким металлом, движущимся в канале печи k и связанный с водоохлаждаемым пирометром 5 излучения. Датчик 1 температуры жидкого металла соединен с входом блока 6 управления, содержащим контактные задатчики нижней и верхней температуры расплава. Второй выход датчика 1 температуры и пирометр 5 излучения соединены с входом блока 7 сравнения, выход которого связан с блоком 8 аварийной сигнализации и блоком 6 управления. Блок 8 аварийной сигнализации связан с выходом блока 6 управления, который соединен с печным трансформатором 9. Блок 6 управления может выполняться на элементной базе специализированного комплекса технических средств для локальных информацирнно-управляющих систем КТС ЛИУС-2. Устройство работает следующим образом. После заливки жидким металлом тигля индукционной печи { магнитодинамическогр насоса )расплав поступает в канал k, где происходит его циркуляция по замкнутому контуру с возвращением в тигель и подогрев под воздействием электромагнитных сил, создаваемых путем взаимодействия магнитно о поля индуктора печи с электрическим током, индуктированным в жидком металле. Непрерывное измерение температуры жидкого металла осуществляется датчиком 1 температуры и. пирометром 5 излучения со светопроводом 3. При этом оба пирометрических устройства .имеют идентич- ную градуировочную характеристику и при нормальных режимах работы печи регистрируемые температуры совпадают. Датчик 1 температуры жидкого металла и светопровод 3 установлены в огнеупорном материале печи под каналом k с жидким металлом на его выходе в районе, где обычно зарастание канала отсутствует; При этом датчик 1 температуры находится вблизи от поверхности жидкого металла, а светопровод 3 контактирует с жидким металлом. Сигнал от датчика 1 температуры жидкого металла поступает в блок 6 управления, содержащего задатчики нижнего и верхнего пределов температуры жидкого металла. Верхний предел соответствует режиму дозирования, а нижний предел - режиму хранения. При достижении заданных пределов происходит выдача соответствующего сигнала на трансформатор печи и температура стабилизируется. При движении жидкого металла через канал печи металл неизбежно увлекает с собой значительную часть взвешенных в металле непроводящих шлаковых включений. При этом электрический ток, проходящий по жидкому металлу, обтекает эти включения и в них электромагнитные силы не создаются, что приводит при вязком шлаке, имеющем более высокую тем пературу плавления, к возможности постепенного накапливания непроводящих шлаковых включений и зарастания ими особенно криволинейных каналов. Зарастание канала непроводящими шлаковыми включениями сопровождается уменьшением скорости циркуляции жидкого металла в канале. При снижении скорости потока ниже минимально допустимой, установившейся в режиме хранения, происходит образование на внутреннем торце светопровода, контактирующего с жидким металлом, тонкого слоя закристаллизовавшегося металла (скрапины). При этом происходит снижение показаний температуры жидкого металла пирометром 5 излучения по сравнению с показаниями датчика 1 температуры. Сигнал paccoi-

ласования формируется в блоке 7 сравнения , с выхода которого он поступает в блок 6 управления, откуда выдается команда на нагрев на первичную обмотку трансформатора 9 индуктора печи, вторичной обмоткой которого является жидкий металл.Нагрев осуществляется до момента исчезновения сигнала рассогласования, на выходе блока 7 сравнения, что определяется очисткой канала,а соответственно и расплавлением скрапины, образовавшейся на торце светопровода 3 контактируеющего с жидким металлом. При этом температура жидкого металла не должна превышать температуры, установленной задатчиком верхнегопредела температуры расплава . При достижении верхнего знамения температуры расплава и одновременно поступлении сигнала из блока 7 сравнения включается блок 8 .аварийной сигнализации.

Это обеспечивает на верхнем пределе температуры металла аварийную сигнализацию, а на нижнем - увеличение скорости и температуры жидкого металла, циркулирующего в канале печи, приводящее к расгСпавлению закристаллизовавшихся корольков металла, разжижению шлака и его выносу в тигель печи, устраняется возможность .локальных перегревов металла, образования трудноустранимой пробки и обеспечивается повышение производительности агрегата при более низком

температурном режиме хранения жидкого металла, что в конечном итоге повышает надежность управления.

Формула изобретения

Регулятор электрического режима индукционной канальной печи, содержащий блок управления, один выход которого подключен к управляющему входу печного трансформатора , а вход - к выходу датчика температуры металла в канале, установленного в футеровке индукционной единицы, о тличающийся тем, что, с целью повышения качества регулирования, регулятор снабжен блоком аварийной сигнализации, блоком сравнения и оптическим пирометром, светопровод которого установлен в футеровке индукционной единицы и сое|диняет полость канала с информацион1ным входом пирометра, выход которого связан с первымвходом блока сравнения, подключенного вторым входом к выходу датчика температуры, а первым выходом - к входу блоЛа управления, другой выход которого соединен с первым входом блока аварийной сигнализации, связанного вторым вхо098дом с вторым выходом блока сравнения . I Источники информации, принятые во энимay.и, при экспертизе 1.Патент Великобритании № П+бЗб, кл. G 3 R, t973. 2.Патент Великобритании № , кл. Н 5 Н, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Установка для литья под низким электромагнитным давлением | 1986 |

|

SU1419801A1 |

| Индукционная канальная печь для плавления,обработки и разливки жидкого металла | 1983 |

|

SU1072574A1 |

| Способ рафинирования меди и сплавов на ее основе | 1990 |

|

SU1723166A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| Индукционная канальная печь | 1990 |

|

SU1713124A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Способ управления режимом плавки в индукционной тигельной печи | 1987 |

|

SU1663789A1 |

Авторы

Даты

1983-02-28—Публикация

1981-10-28—Подача