Для достижения поставленной цели самотвердеющая смесь для изготовле ния литейных форм и стержней, вклк5чающая окислы железа, ортофосфорную кислоту и огнеупорный наполнитель, в качестве окислов железа содержит трифолин при следующем соотношении ингредиентов, вес.%:

,0

3,5-10,0

Остальное

Причем трифолин имеет следующий химический состав, вес.%:

Окись железа

62,0-75,0 25,0-38,0 Закись железа

Трифолин имеет следующий зерновой состав, вес.%:

1,1-3,5

,10,0-18,0

40,0-60,0

Проход через

сетку менее 005 Остальное

Тряфолин - неорганический пылевидный материал, состоящий из 62,0-75,0% Ре20з и 25,0-38,0% FeO. В табл, 1 приведены аналитическиеданные трифолина и для сравнения данные аналогичных материалов; порошка магнитного черного, крокуса, окалины железной.

Из данных табл. 1 следует, что трифолин в отличие от порошка магнитного черного, крокуса и окалины железной имеет более низкое содержание и более высокое содержание FeO. Трифолин содержит 62,075,0% , 25,0-38,0 FeO порошок магнитный черный 92,0-100,.0% Fe20o , 0,0-8,0% FeO, крокус 80,0-90,0% ., 10,0-20,0% FeO и окалина железная 45,0-55,0% , 45,0-55,0 FeO.

Сырьем для получения трифолина являются отходы анйлино-красочной промышленности, которые перерабатываются с получением порошка окислов железа с заданным химическим и зерновым составом. В промышленности трифолин используется в области сельского хозяйства, а именно при очистке семян от сорняков.

Применение трифолина для получе- . ния связующих безопасно, желательно, так как расигаряет область создания и применения нетоксичных, малоотходных самотвердеющих смесей в отечественной промышленносои.

в отличие от порошка магнитного черного, крокуса, окалины железной трифолин имеет рассредоточенную г-тепень дисперсности. У него остато ..; сите 045 составляет 3,5%, а у порошка магнитного черного и крокус остаток на сите 045 отсутствует, вместе с тем окалина железная представляет собой пластины с размером до 55 мм.

Трифолин на сите 015 имеет остаток 15,0%, порошок магнитный черный на этом же сите не имеет остатка, а крокус 5,0%. На сите 005 у трифолина остаток составляет 60,0%, у порошка магнитного черного ; 10%,, -з у крокуса 20,0%.

Указанные отличия являются суш.ес венными, так как вследствие белее низкого содержания Fe20a rf наличия рассредоточенной структуры у трифолина его взаимодействие с ортофосфорной кислотой не приводит к сильному перегреву смеси и процесс отверждения лежит в более широком временном диапазоне, что значительно снижает хрупкость смеси по сравнекя со смесью, содержащей порошок магниный черный, крокус или молот та окалну железную.

В качестве огнеупорного наполкп-теля рекомендуются формовочные песх на кварцевой основе, порошкообразные - доломит, хромит, циркон, наг-незит, хромомагнезит,. ;уамот, корукд хромитовая руда, молотые отработанн хромомагнезитовые и магнезито:;:ромит вые огнеупоры.

Ортофосфорная кислота может бь:иъ использована 50-80%-ная как термическая, так и экстракционнсчя--.

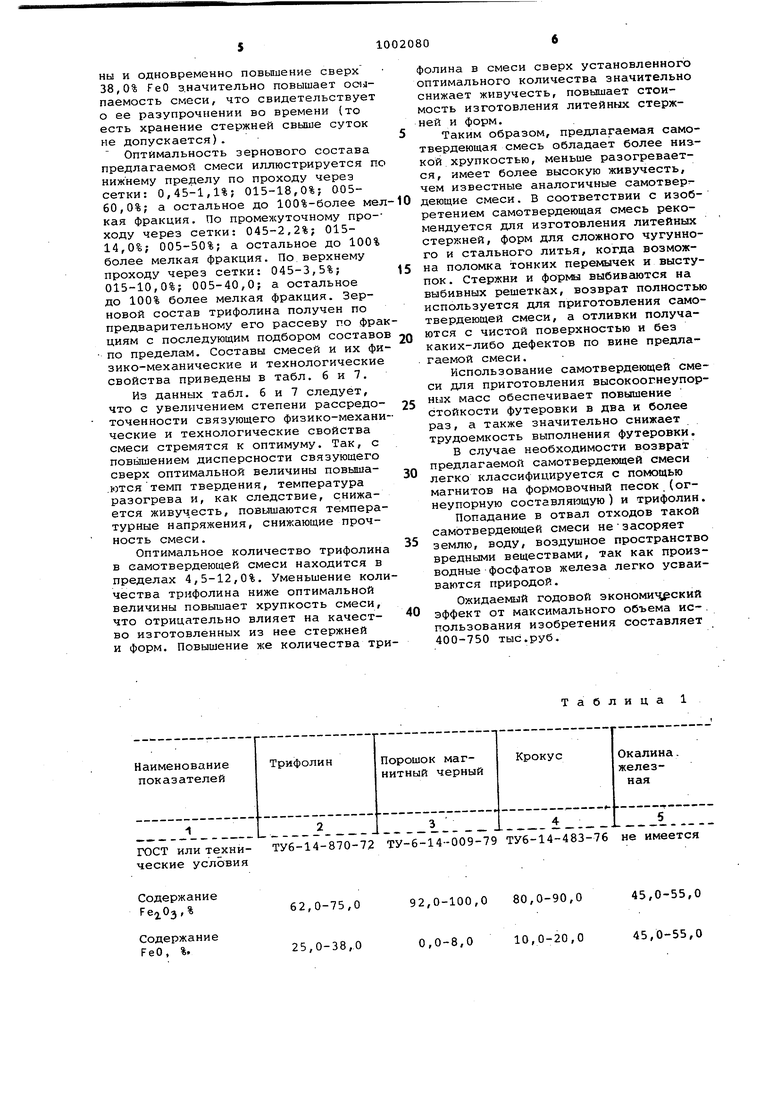

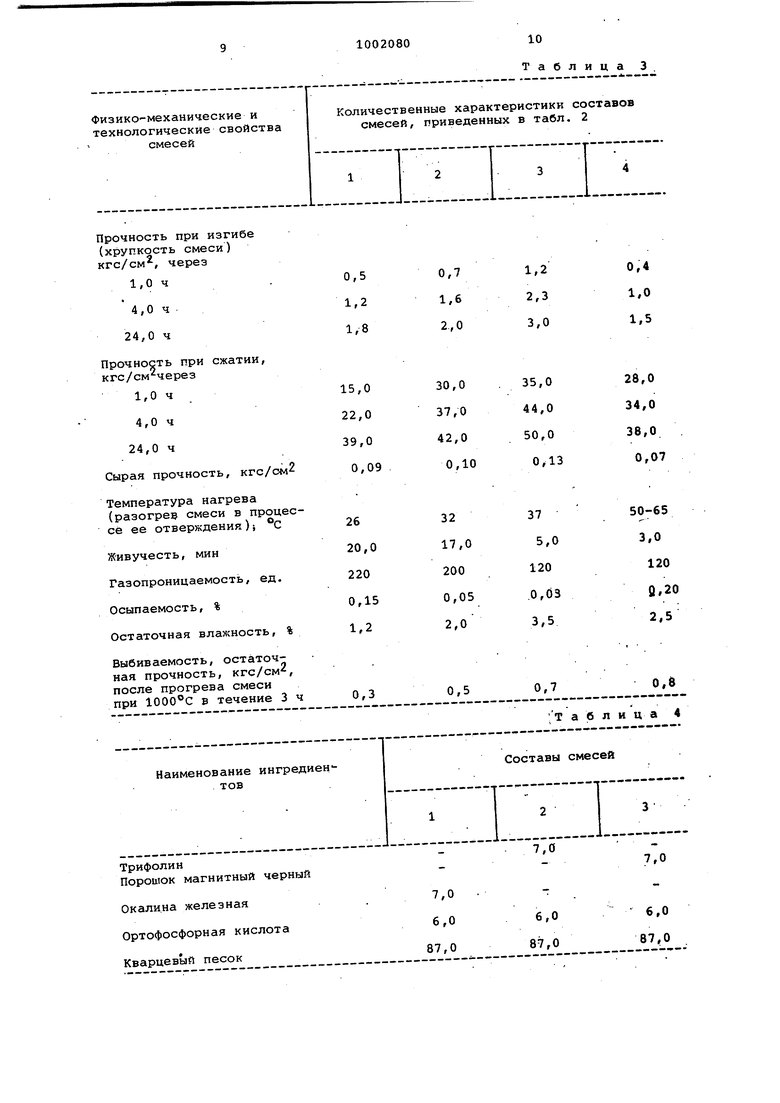

Составы и свойства смесей приведены соответственно в табл. 2 и 3, Как видно из табл. 1 и 3 физикомеханические и технологические свойства смеси по изобретечи.о зиачи/гельно выше свойств известкой смеск.

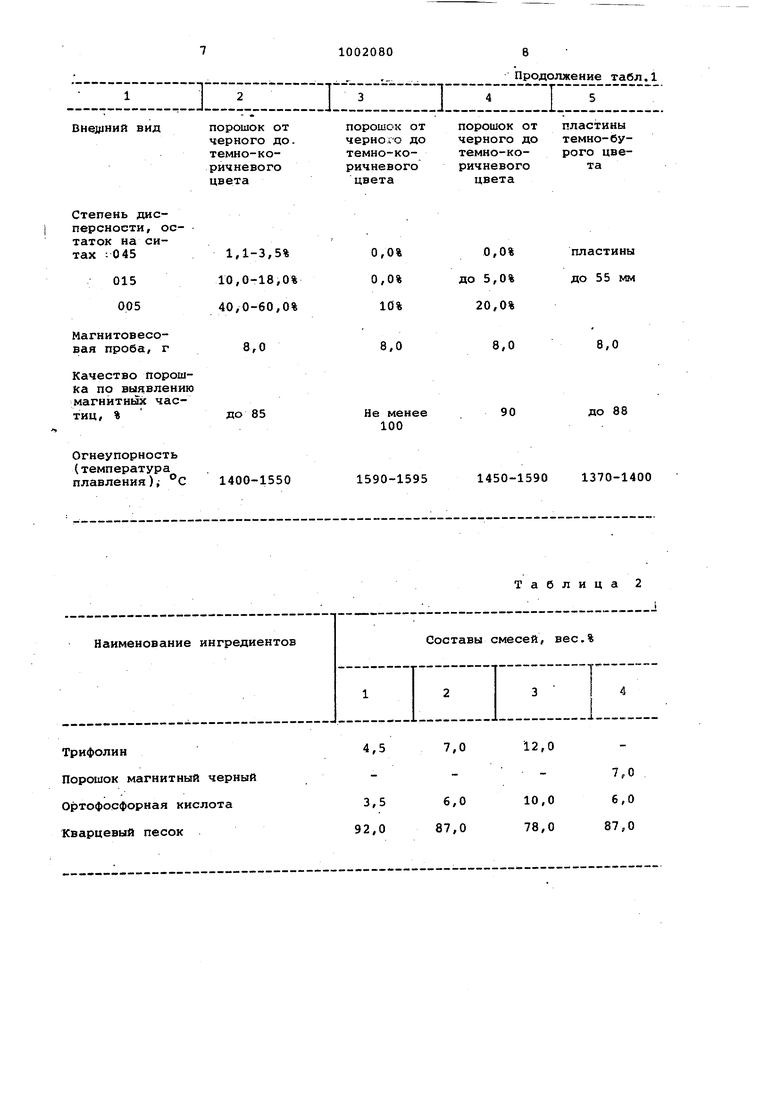

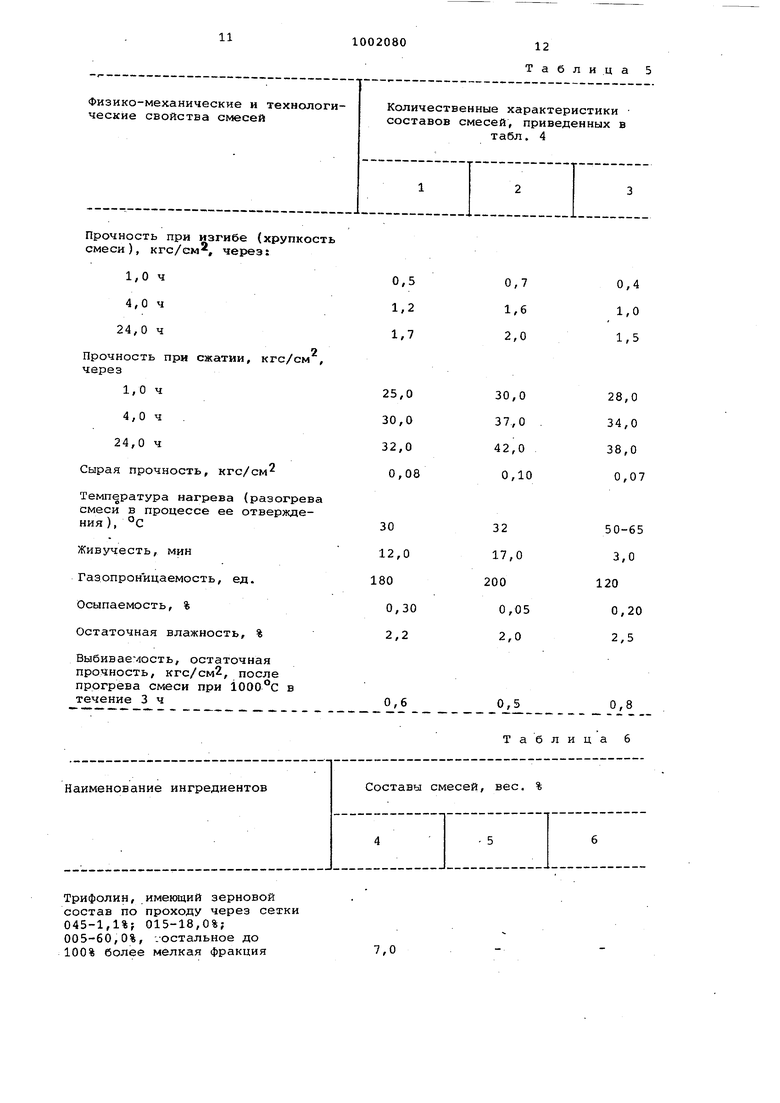

Оптимальность химического ч-постана трифолина по граничным зкачениям иллюстрируется составами и свойствами смесей, .которые приведены соответственно в таб/;., 4 и 5.

Как видно из табл. 3 к 4 фкзкко-механические и технологические -;Б::, ства зависят от химического состава трифолина.

Оптимальный химичес1сий состав находится в пределах, зес.%; сь железа (Ре20з 62,0-75,0 Зйкись желе за ( F е О) 2 5, О - 3 8,, О , повкше н:: а

re fs207. .- ..;v; содержания свыше я FeO ниже , жение содержания

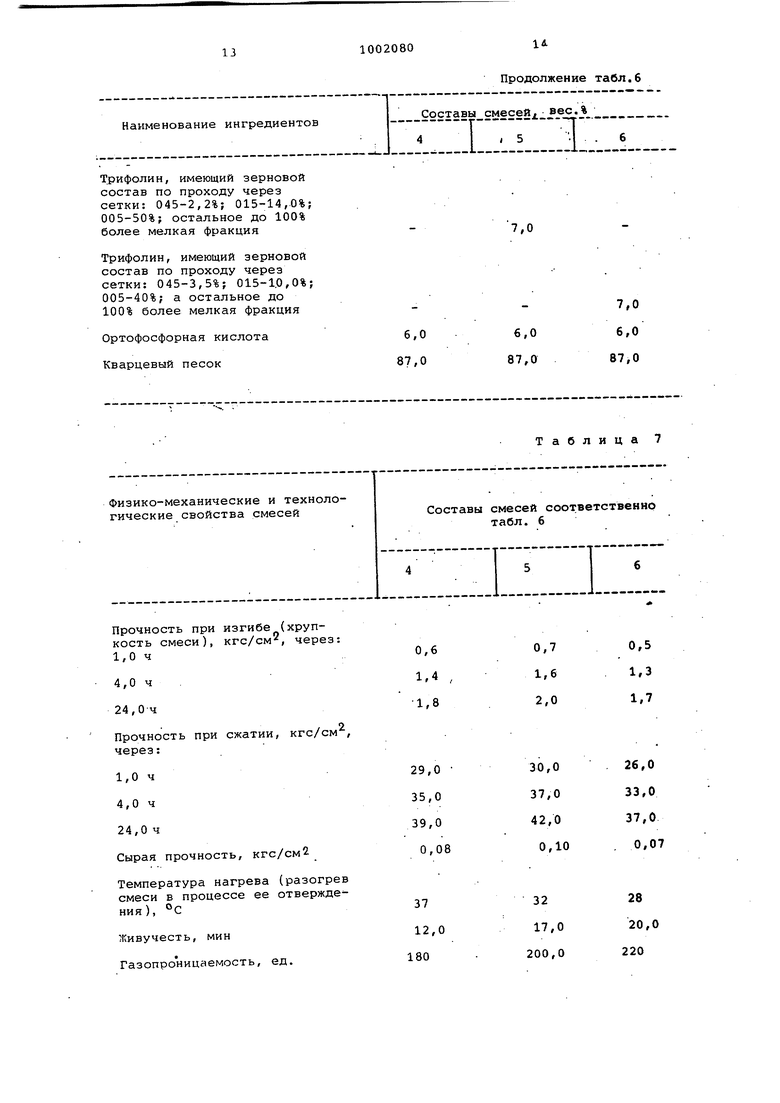

увеличивает хрупкость, снижает кнвучесть до величии, пряпятстзуюаг.-гх получению сло. стерл-скей и Фор;. Уменьшение в связующем количесгза Ре20з ниже 62,0% оптимальной ьй.Гк:... ны и одновременно повыиение сверх 38,0% FeO з.начительно повышает осыпаемость смеси, что свидетельствует о ее разупрочнении во времени (то есть хранение стержней свыше суток не допускается). Оптимальность зернового состава предлагаемой смеси иллюстрируется п нижнему пределу по проходу через сетки: 0,45-1,1%; 015-18,0%; 00560,0%; а остальное до 100%-более ме кая фракция. По промежуточному проходу через сетки: 045-2,2%; 01514,0%; 005-50%; а остальное до 100% более мелкая фракция. По верхнему проходу через сетки: 045-3,5%; 015-10,0%; 005-40,0; а остальное до 100% более мелкая фракция. Зерновой состав трифолина получен по предварительному его рассеву по фр циям с последующим подбором составо по пределам. Составы смесей и их фи зико-механические и технологически свойства приведены в табл. 6 и 7. Из данных табл. 6 и 7 следует, что с увеличением степени рассредо точенности связующего физико-механ ческие и технологические свойства смеси стремятся к оптимуму. Так, с повышением дисперсности связующего сверх оптимальной величины повыша.ются темп твердения, температура разогрева и, как следствие, снижается живучесть, повышаются темпера турные напряжения, снижающие прочность смеси. Оптимальное количество трифолин в самотвердеющей смеси находится в пределах 4,5-12,0%, Уменьшение кол чества трифолина ниже оптимальной величины повышает хрупкость смеси, что отрицательно влияет на качество изготовленных из нее стержней и форм. Повышение же количества тр фолина в смеси сверх установленного оптимального количества значительно снижает живучесть, повышает стоимость изготовления литейных стержней и форм. Таким образом, предлагаемая самотвердеющая смесь обладает более низкой хрупкостью, меньше разогревается, имеет более высокую живучесть, чем известные аналогичные самотвердеющие смеси. В соответствии с изобретением самотвердеющая смесь рекомендуется для изготовления литейных стержней, форм для сложного чугунного и стального литья, когда возможна поломка тонких перемычек и выступок. Стержни и формы выбиваются на выбивных решетках, возврат полностью используется для приготовления CciMOтвердеющей смеси, а отливки получаются с чистой поверхностью и без каких-либо дефектов по вине предлагаемой смеси. Использование самотвердеющей смеси для приготовления высокоогнеупорных масс обеспечивает повышение стойкости футеровки в два и более раз, а также значительно снижает трудоемкость выполнения футеровки. В случае необходимости возврат предлагаемой самотвердекяцей смеси легко классифицируется с помощью магнитов на формовочный песок (огнеупорную составляющую ) и трифолин. Попадание в отвал отходов такой самбтвердеющей смеси незасоряет землю, воду, воздушное пространство вредными веществами, так как производные фосфатов железа легко усваиваются природой. Ожидаемый годовой экономи ский эффект от максимального объема ис-. пользования изобретения составляет 400-750 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Связующее для литейного производства | 1979 |

|

SU865476A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

ТУ6-14-870-72 ТУ-6-14--009ГОСТ или технические условия Содержание 62,0-75,0 Ре2.0з, % Содержание 25,0-38,0 FeO, %.

Таблица 1 79 ТУ6-14-483-76 не имеется 92,0-100,0 80,0-90,0 45,0-55,0 0,0-8,0 10,0-20,0 45,0-55,0

Магнитовесовая проба, г

Качество порошка по выявлению магнитных час1002080

8

Продолжение табл.1

4 Т 5

8,0

8,0

Таблица 2

Прочность при изгибе (хрупкость смеси) кгс/см, через

1,0 ч.

4,0 ч

24,0 ч

Прочность при сжатии, кгс/см через

1,0 ч

4,0 ч

24,0 ч Сырая прочность, кгс/см

Температура нагрева (разогрев смеси в процессе ее отверждения ) i с

Живучесть, мин

Газопроницаемость, ед.

Осыпаемость, %

Остаточная влахсность, %

Выбиваемость, остаточная прочность, кгс/см2, после прогрева смеси при 1000®С в течение 3ч

Порошок магнитный черный Окалина железная Ортофосфорная кислота Кварцевый песок

Таблица 3

1,2

0,4 1,0 2,3 1,5

3,0

28,0 34,0 38,0 0,07

50-65

37 3,0 120

5,0 120 Q,20 .0,03 2,5 3,5

0,70,8

Таблица 4

7,0

6,0

6,0 87,0 87,0

Трифолин, имеющий зерновой состав по проходу через сетки 045-1,1%; 015-18,0%; 005-60,0%, .-остальное до 100% более мелкая фракция

Таблица

Трифолин, имеющий зерновой состав по проходу через сетки: 045-2,2%; 015-14,0%; 005-50%; остальное до 100% более мелкая фракция

Трифолин, имеющий зерновой состав по проходу через сетки: 045-3,5%; 015-1.0,0%; 005-40%; а остальное до

Продолжение табл.6

7,0

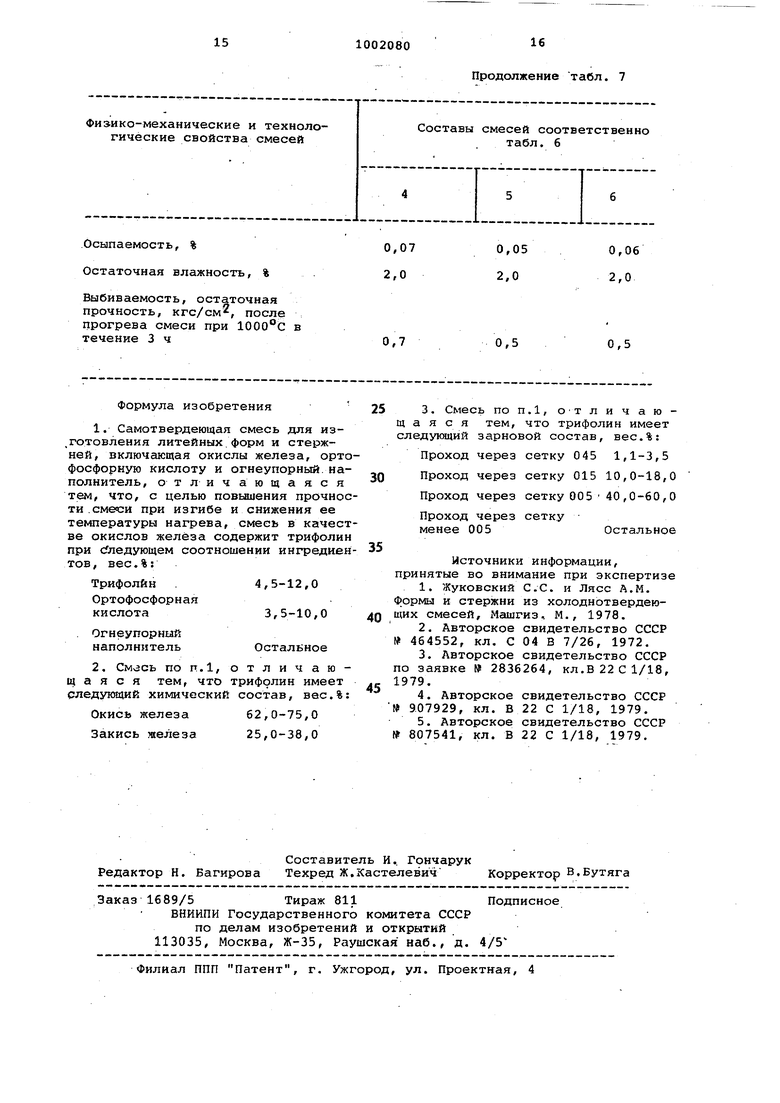

Таблица 7

Физико-механические и технологические свойства смесей

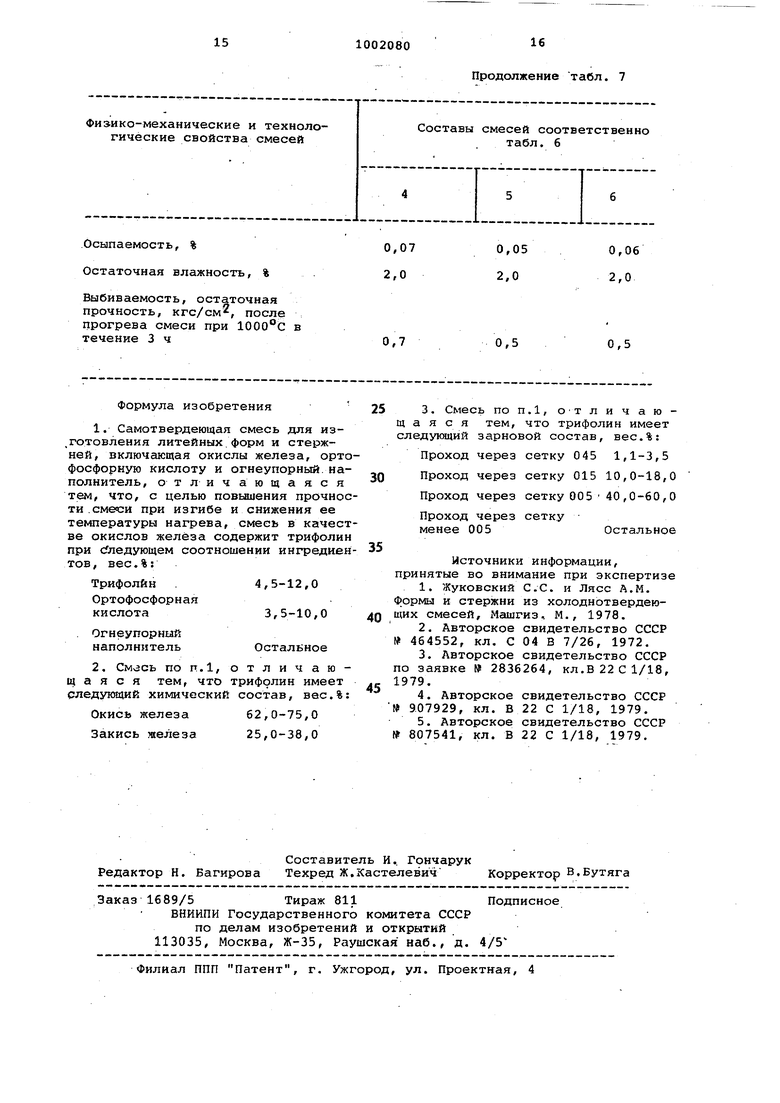

Выбиваемость, остаточная прочность, кгс/см2, после прогрева смеси при 1000°С в течение 3 ч Формула изобретения 1. Самотвердеющая смесь для из готовления литейных.форм и стержней, включающая окислы железа, орто фосфорную кислоту и огнеупорный, наполнитель, отлич ающаяся тем, что, с целью повьвиения прочное ти .смеси при изгибе и снижения ее температуры нагрева, смесь в качест ве окислов железа содержит трифолин при (Следующем соотношении ингредиен тов, вес.%: Трифолин . 4,5-12,0 Ортофосфорная кислота3,5-10,0 Огнеупорный Остальное наполнитель 2. Смчзсь по п.1, отличающая с я тем, что трифолин имеет следующий химический состав, вес.% 62,0-75,0 Окись железа 25,0-38,0 Закись железа

Продолжение табл. 7

Составы смесей соответственно табл. 6

0,5

0,5 щ сл пр Фо щи № по 19 № 3. Смесь ПОП.1, Отличаюа я с я тем, что трифолин имеет едующий зерновой состав, вес.%: Проход через сетку 045 1,1-3,5 Проход через сетку 015 10,0-18,0 Проход через сетку 005 40,0-60,0 Проход через сетку менее 005 Остальное Источники информации, инятые во внимание при экспертизе 1.Жуковский С.С. и Лясс A.M. рмы и стержни из холоднотвердеюх смесей, Машгиз, М., 1978. 2.Авторское свидетельство СССР 464552, кл. С 04 В 7/26, 1972. 3.Авторское свидетельство СССР заявке 2836264, кл.В 22 С 1/18, 79. 4.Авторское свидетельство СССР 907929, кл. В 22 С 1/18, 1979. 5.Авторское свидетельство СССР 807541, кл. В 22 С 1/18, 1979.

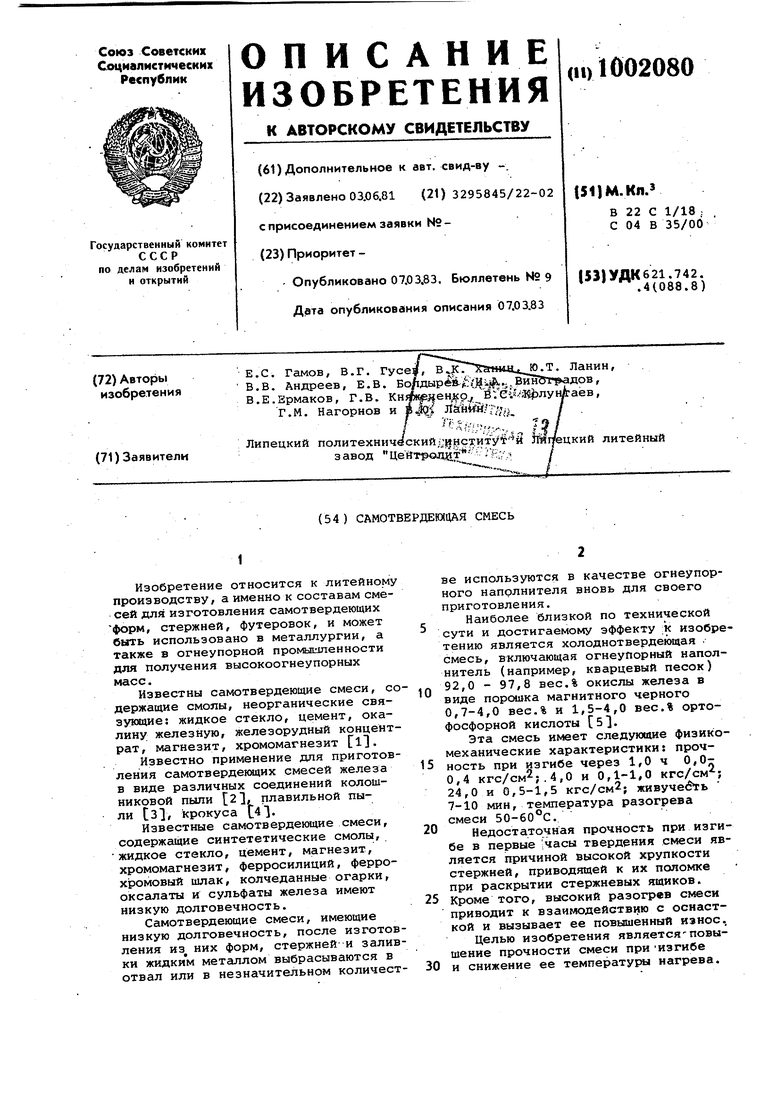

Авторы

Даты

1983-03-07—Публикация

1981-06-03—Подача