(54) СВЯЗУЮЩЕЕ ДЛЯ ЛИТЕЙНОГО ИРОИЗЮДСТВА

1

Изобретение относится к литейному производству, в частности к связующим, используемым для получения твердеющих.в оснастке футеровок, форм, стержней, и может быть использовано в огнеупорной промышленности для получения бетонов и высокоогнеупорных футеровочных масс.

Известно связующее для приго товлеНИН твердеющих в оснастке формовочных смесей из отходов производства в виде железной окалины и ортофосфорной кислоты tl.

Известно также связующее, в котором использованы отходы производства содержащие окислы железа в виде колчеданных огарков 21 и колошниковую пыль з.

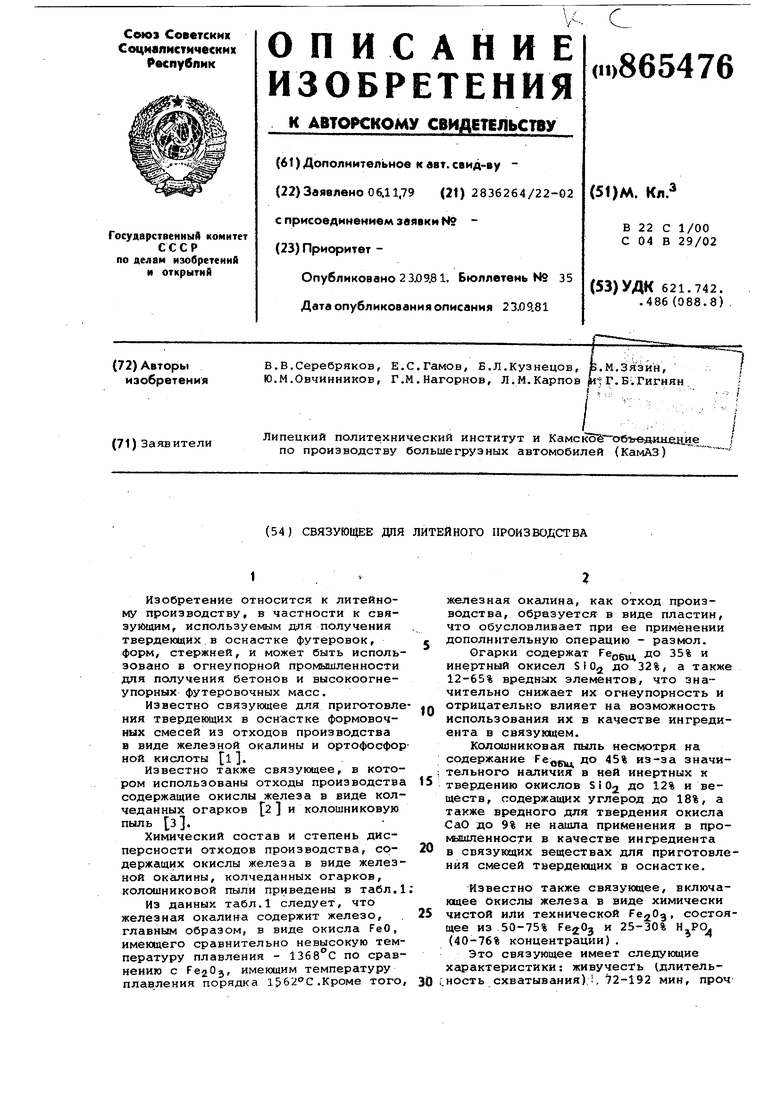

Химический состав и степень дисперсности отходов производства, содержащих окислы железа в виде железной окалины, колчеданных огарков, колошниковой пыли приведены в табл,.

из данных табл.1 следует, что железная окалина содержит железо, главным образом, в виде окисла FeO, имеющего сравнительно невысокую температуру плавления - 1368 С по сравнению с имеющим температуру плавления порядка 1562°С.Кроме того.

железная окгшина, как отход производства, образуется в виде пластин, что обусловливает при ее применении дополнительную операцию - размол.

Огарки содержат Гедрщ до 35% и инертный окисел Sf0 до 32%, а также 12-65% вредных элементов, что значительно снижает их огнеупорность и отрицательно влияет на возможность

10 использования их в качестве ингредиента в связующем.

Колошниковая пыль несмотря на содержание до 45% из-за значительного наличия в ней инертных к

15 твердению окислов SiOj до 12% и веществ, содержащих углерод до 18%, а также вредного для твердения окисла СаО до 9% не нашла применения в промышленности в качестве ингредиента

20 в связующих веществах для приготовления смесей твердеющих в оснастке.

Известно также связующее, включающее Окислы железа в виде химически 25 чистой или технической , состоящее из 50-75% и 25-30% (40-76% концентрации). Это связующее имеет следующие характеристики: живучесть (длитель30 юность схватывания), 72-192 мин, проч

ность при сжатии после отвердевания при 120-315 кгс/см 4.

Живучесть указанного связующего высока, а прочность низка, что снижает темп твердения.

Кроме того, химически чистая или техническая имеет высокую стоимость и дефицитна, что сдерживает применение ее в качестве основы в связующих для литейного производств

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является связующее для литейного производства, в,ключающее окислы железа и ортофосфорную кислоту.

В качестве окислов железа используют крокус 5.

Цель изобретения - повышение живучести и снижение себестоимости смеси.

Поставленная цель достигается тем, что связующее для литейного призводства, включаквдее окислы железа и ортофосфорную кислоту, в качестве окислов железа содержит меташлургическую пыль - отход производства пр выплавке чугуна и стали в дуговых электропечах при следующем соотношении ингредиентов, вес.%: Металлургическая пыль - отход производства при выплавке чугуна и стали в дуговых электропечах 40-85 Ортофосфорная

кислота15-60

При смешивании металлургической пыли с ортофосфорной кислотой происходит кислотно-Основное взаимодействие с образованием гидратов общего, состава

.,nP20g- тН20,

где пит- соответственно количество молекул Р-2.-с и Н2О. Гидраты железа срастаются между собой с образованием прочной структры твердения. Высокое содержание (до 93%) и незначительное содержание других различных окислов обеспечивают огнеупорность до 1562 высокую прочность и скорость твердения предлагаемого связующего.

Для приготовления связующего на основе отходов производства, твердеющего- в оснастке, были приготовлены три состава, отличающиеся друг от друга содержанием металлургической пыли .. ,

Каждый состав приготовлялся в открытой емкости путем смешивания металлургической пыли с ортофосфорной кислотой. Полнота смешивания контролировалась визуально до получения одинакового состава по цвету.

Образцы для испытаний получали путем заполнения металлургических

разборных гильз. Гильзы имели стандартные размеры: диаметр - 50 мм и высоту 50 мм для испытания образцов при сжатии, а также специальных емкостей для прибора Вика (живучесть связующего) и конусов для определения огнеупорности связующего.

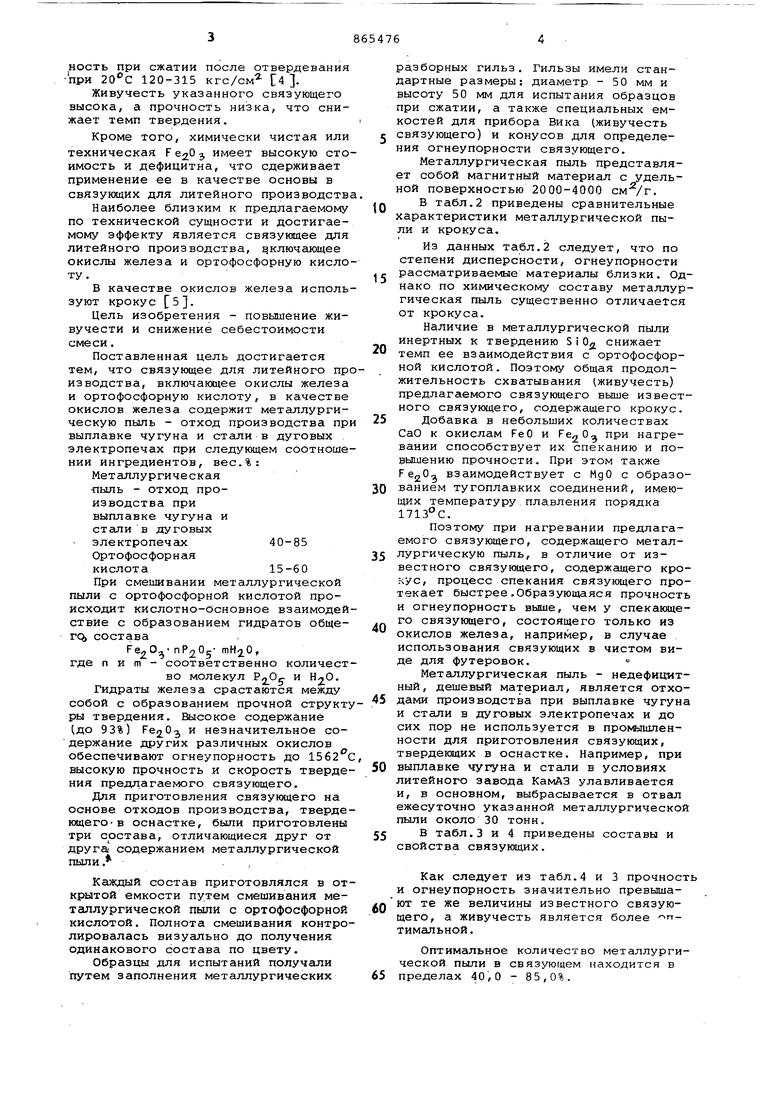

Металлургическая пыль представляет собой магнитный материал с удельной поверхностью 2000-4000 .

В табл.2 приведены сравнительные характеристики металлургической пыли и крокуса.

Из данных табл.2 следует, что по степени дисперсности, огнеупорности рассматриваемые материалы близки. Однако по химическому составу металлургическая пыль существенно отличается от крокуса.

Наличие в металлургической пыли инертных к твердению Si 0 снижает темп ее взаимодействия с ортофосфорной кислотой. Поэтому общая продолжительность схватывания (живучесть) предлагаемого связующего вьпие известного связующего, содержащего крокус.

Добавка в небольших количествах СаО к окислам FeO и Fe20 при нагревании способствует их спеканию и повышению прочности. При этом также FcgO взаимодействует с МдО с образованием тугоплавких соединений, имеющих температуру плавления порядка 1713°С.

Поэтому при нагревании предлагаемого связующего, содержащего металлургическую пыль, в отличие от известного связующего, содержащего крокус, процесс спекания связующего протекает быстрее.Образующаяся прочность и огнеупорность выше, чем у спекающего связуклцего, состоящего только из окислов железа, например, в случае использования связующих в чистом виде для футеровок.

Металлургическая пыль - недефицитный, дешевый материал, является отходами производства при выплавке чугуна и стали в дуговых электропечах и до сих пор не используется в проьвашшенности для приготовления связующих, твердеквдих в оснастке. Например, при выплавке чугуна и стали в условиях литейного завода КамАЗ улавливается и, в основном, выбрасывается в отвал ежесуточно указанной металлургической пыли около 30 тонн.

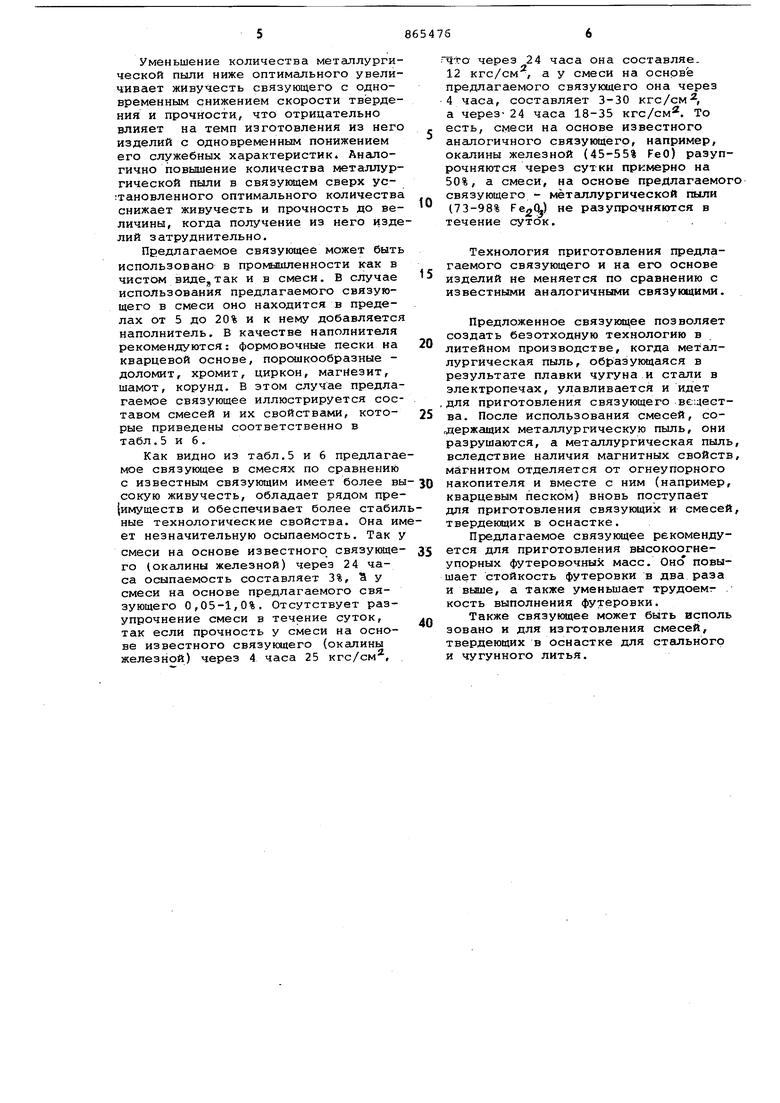

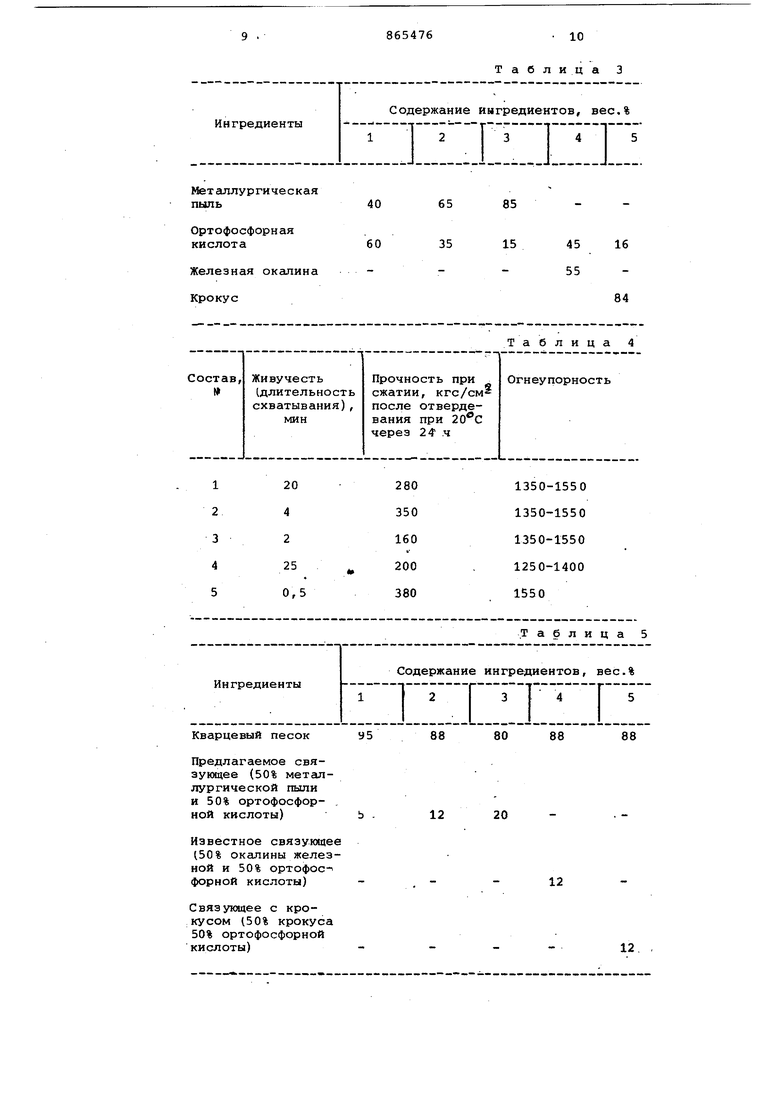

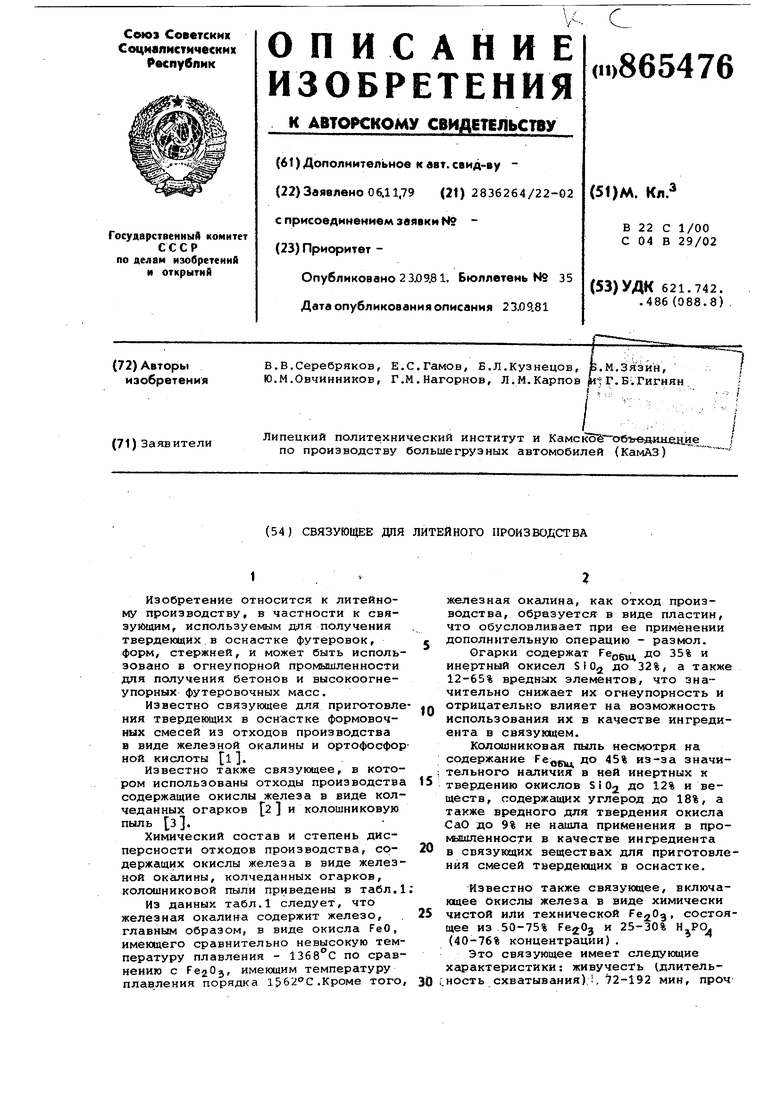

В табл.3 и 4 приведены составы и свойства связующих.

Как следует из табл.4 и 3 прочность и огнеупорность значительно превышаллют те же величины известного связующего, а живучесть является более птимальной.

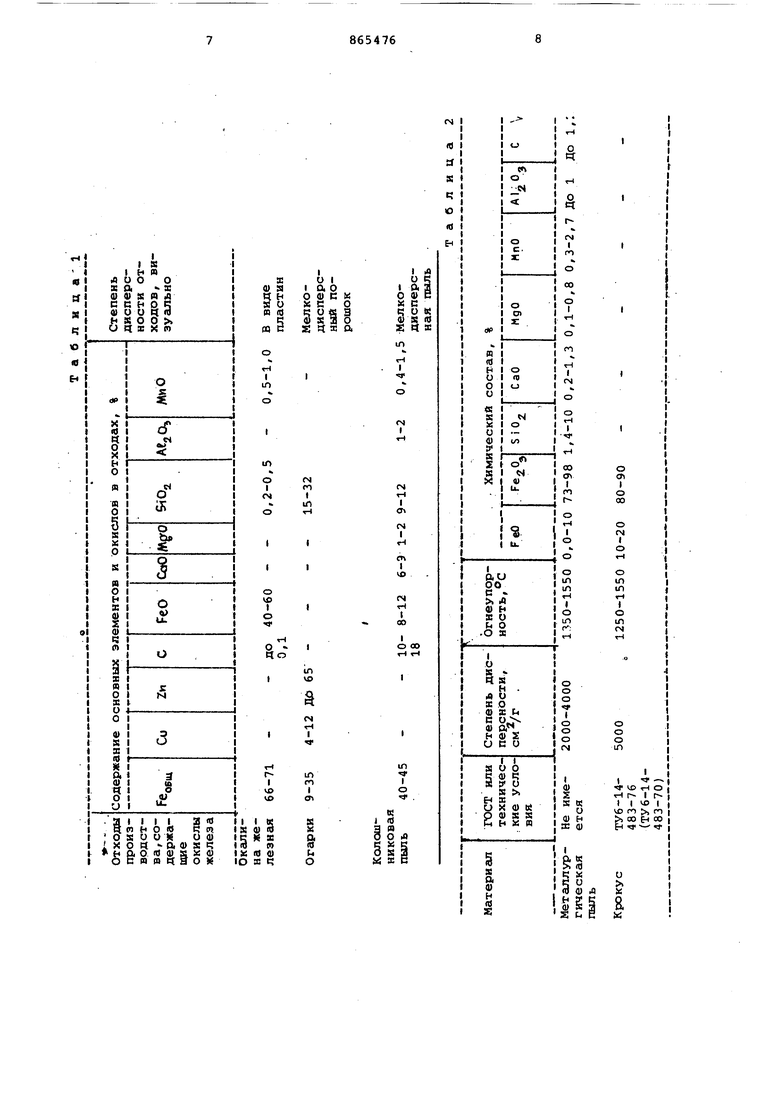

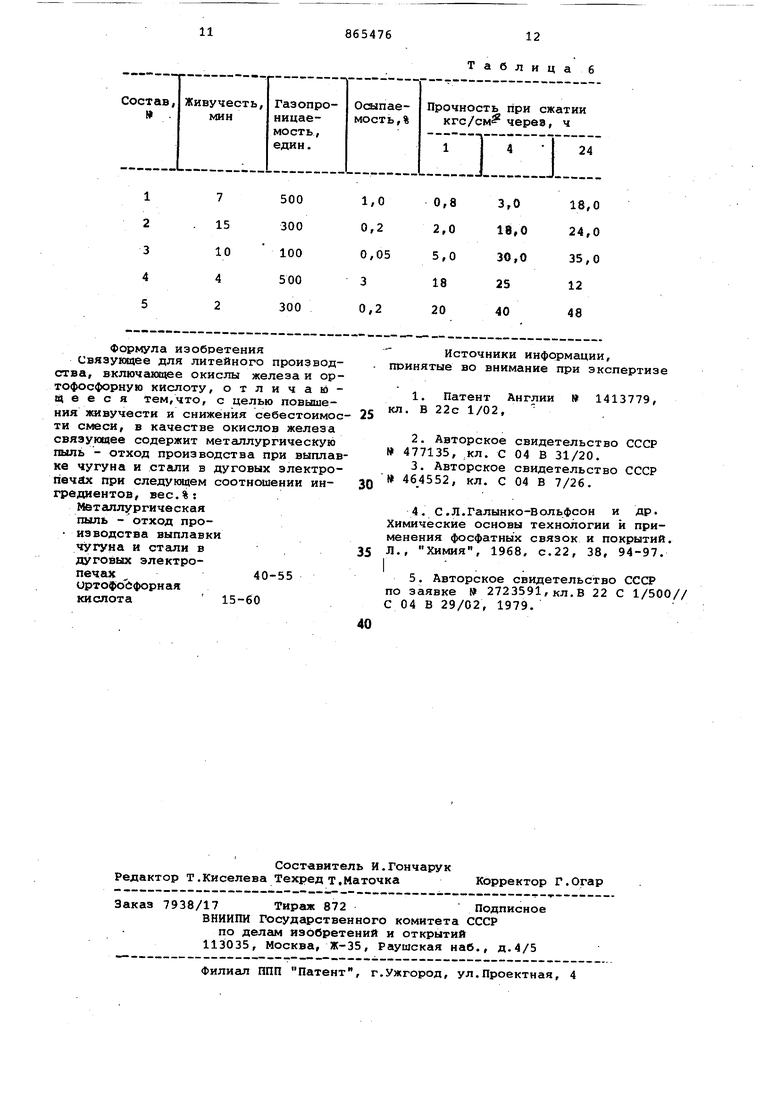

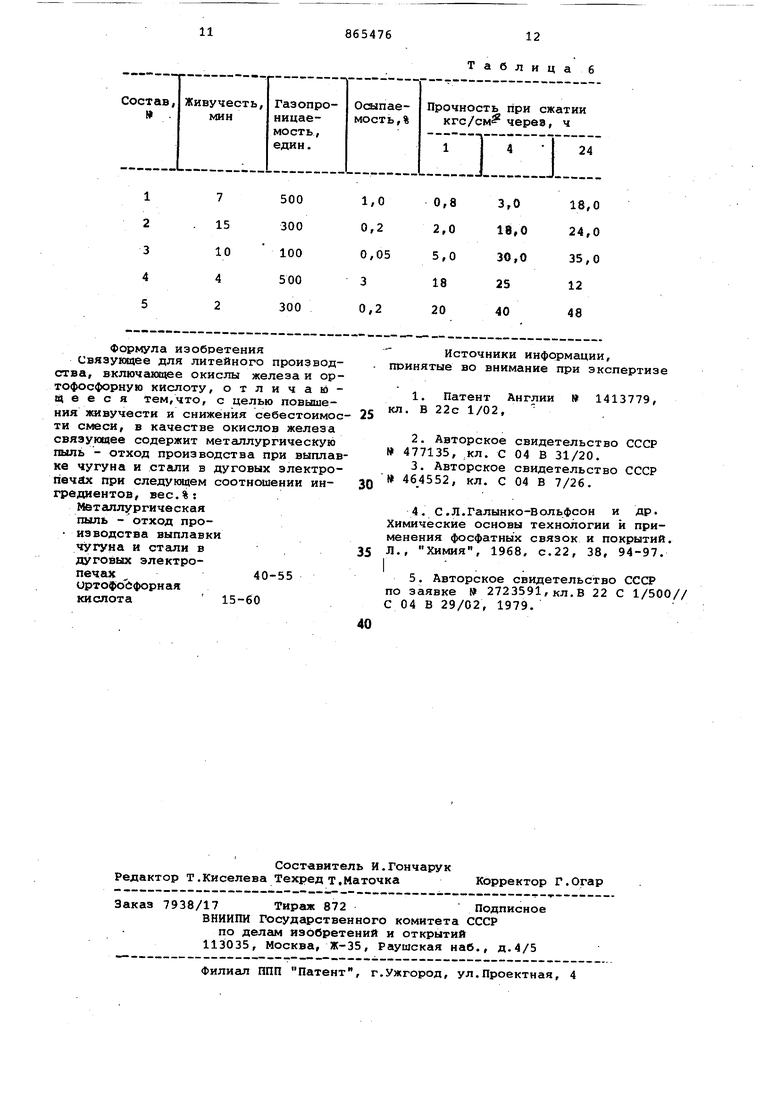

Оптимальное количество металлургической пыли в связующем находится в 65 пределах 40,0 - 85,0%. Уменьшение количества металлургической пыли ниже оптимального увеличивает живучесть связующего с одновременньом снижением скорости твердения и прочности., что отрицательно влияет на темп изготовления из него изделий с одновременным понижением его служебных характеристик Аналогично повышение количества металлургической пБши в связукяцем сверх ус:тановленного оптимального количества снижает живучесть и прочность до величины, когда получение из него изде лий затруднительно. Предлагаемое связующее может быть использовано в промышленности как в чистом виде.так и в смеси. В случае использования предлагаемого связующего в смеси оно находится в пределах от 5 до 20% и к нему добавляется наполнитель, В качестве наполнителя рекомендуются: формовочные пески на кварцевой основе, порошкообразные доломит, хромит, циркон, магнезит, шамот, корунд. В этом случае предлагаемое связующее иллюстрируется составом смесей и их свойствами, которые приведены соответственно в табл.5 и б. Как видно из табл.5 и 6 предлагае мое связующее в смесях по сравнению с известным связующим имеет более вы сокую живучесть, обладает рядом пре(имуществ и обеспечивает более стабил ные технологические свойства. Она им ет незначительную осыпаемость. Так у смеси на основе известного связующего iокалины железной) через 24 часа осыпаемость составляет 3%, Э у смеси на основе предлагаемого связующего 0,05-1,0%. Отсутствует разупрочнение смеси в течение суток, так если прочность у смеси на основе известного связующего (окалины железной) через 4 часа 25 кгс/см , .что через 24 часа она составляе. 12 кгс/см , а у смеси на основё предлагаемого связующего она через 4 часа, составляет 3-30 кгс/см, а через- 24 часа 18-35 кгс/см. То есть, смеси на основе известного аналогичного связующего, например, окалины железной (45-55% FeO) разупрочняются через сутки примерно на 50%, а смеси, на основе предлагаемого связующего - мётешлургической пыли (73-98% ) не раз упрочняются в течение суток. Технология приготовления предлагаемого связующего и на его основе изделий не меняется по сравнению с известными аналогичными связующими. Предложенное связующее позволяет создать безотходную технологию в литейном производстве, когда метгшлургическая пыль, образующаяся в результате плавки чугуна и стали в электропечах, улавливается и идет для приготовления связующего вещества. После использования смесей, сопцержащих металлургическую пыль, они разрушаются, а металлургическая пыль, вследствие наличия магнитных свойств, магнитом отделяется от огнеупорного накопителя и вместе с ним (например, кварцевым песком) вновь поступает для приготовления связукндих и смесей, твердеющих в оснастке. Предлагаемое связующее рекомендуется для приготовления высокоогнеупорных футеровочных масс. Онс повышает стойкость футеровки в два раза и вьЕие, а также уменьшает трудоемг . кость выполнения футеровки. Также связующее может быть исполь зовано и для изготовления смесей, твердеющих в оснастке для стгшьногр и чугунного литья.

ts

я)

я

S

с;

о d

EH

I

и I I a 0

я c{ ж a

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Самотвердеющая смесь | 1981 |

|

SU1002080A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1315102A1 |

(N

n

t

in

fS

тН

Ч

о

СП

I о

00

о

о

о ю ш

гн

о in

CS

о о

о

in

in m

01

Ж

(4

О

I

I Ч-.

ч-« чо

гНг IгII «АI

VDп ,m

,со Е-1со

Нч- -«г

о ,

V

i г г-.-г1

406585-6035154516

---55

84

Прочность при Огнеупорность ть сжатии, кгс/см ), после отвердевания при

2801350-1550

3501350-1550 1601350-1550

200,1250-1400

3801550 |1г-т-1

L.il..Llll..LL

У5 88 80 88 88 Ь - 12 20 - . - - 12

- - - - 12

Таблица 3

Содержание ингредиентов, вес.%

..Ll.L.i.:Jj..

Таблица 4 через 24 .4

Т а б л и ц а 5

Содержание ингредиентов, вес.%

Формула изобретения

Связуиадее для литейного производства, включаюс1(ее окислы железа и ортофосфорную кислоту, отличаю14 е е с я тем, ч то, с целью повьпиеиия живучести и снижения себестоимости смеси, в качестве окислов железа связующее содержит металлургическукз пыль - отход производства при выплавке чугуна и стали в дуговых электропечдх при следующем соотношении ингредиентов, вес.%:

Металлургическая

пыль - отход производства выплавки

чугуна и стали в

дуговых электропечах 40-55

иртофос форная

кислота 15-60

Таблица 6

Источники информации, принятые во внимание при экспертизе

I 1413779, кл. В 22с 1/02,

Л., ХИМИЯ, 1968, с.22, 38, 94-97.

по заявке 2723591, кл.В 22 С 1/500// С 04 В 29/02, 1979.

Авторы

Даты

1981-09-23—Публикация

1979-11-06—Подача