(54) УСТРОЙСТВО ДЛЯ ЗЕШОВКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

| УСТРОЙСТВО к СВЕРЛИЛЬНОМУ СТАНКУ для ЗЕНКОВКИ ОТВЕРСТИЙ С ОБРАТНОЙ СТОРОНЫ | 1970 |

|

SU270444A1 |

| Устройство для снятия фасок с двух сторон отверстия | 1985 |

|

SU1284728A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК С ДВУХ СТОРОН В ОТВЕРСТИЯХ РЕЛЬСОВ | 1997 |

|

RU2107591C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ КАНАВОК ДЛЯВВОДА ШАРИКОВ В КОЛЬЦАХ ШАРИКОВЫХПОДШИПНИКОВ12 | 1971 |

|

SU428925A1 |

| Автомат для снятия наружных фасок у поршневых колец | 1980 |

|

SU933359A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Устройство к сверлильному станку длязЕНКОВКи ОТВЕРСТий C ОбРАТНОйСТОРОНы | 1978 |

|

SU795750A1 |

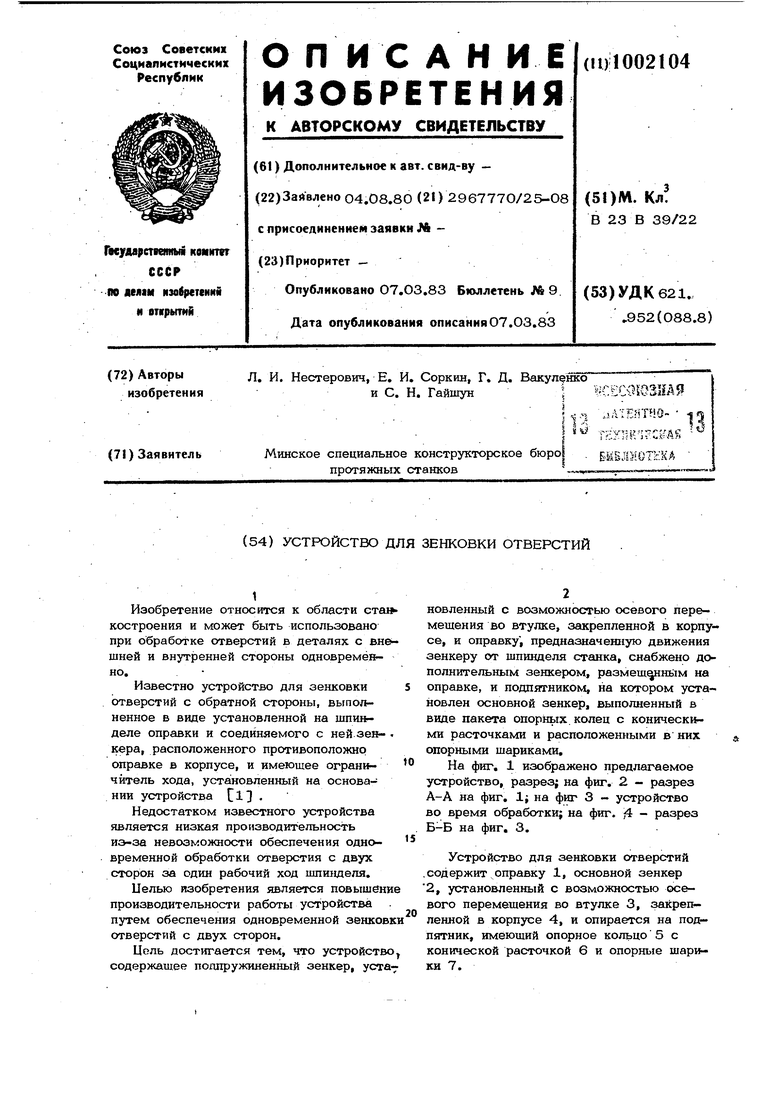

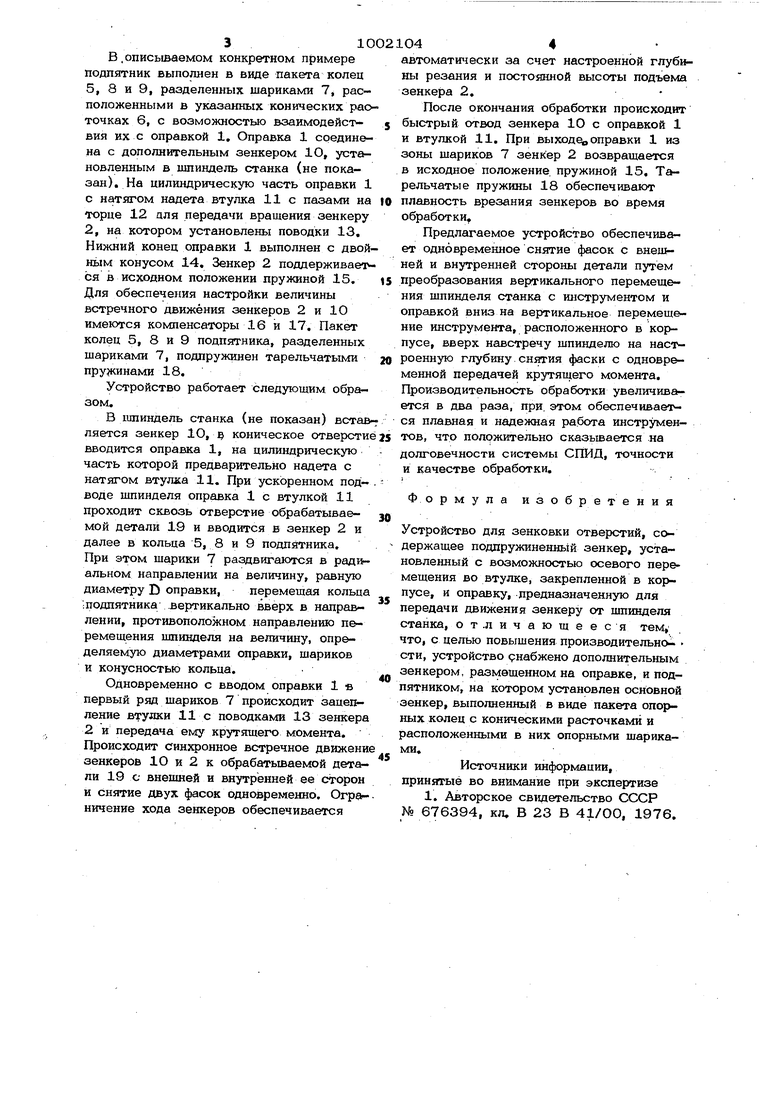

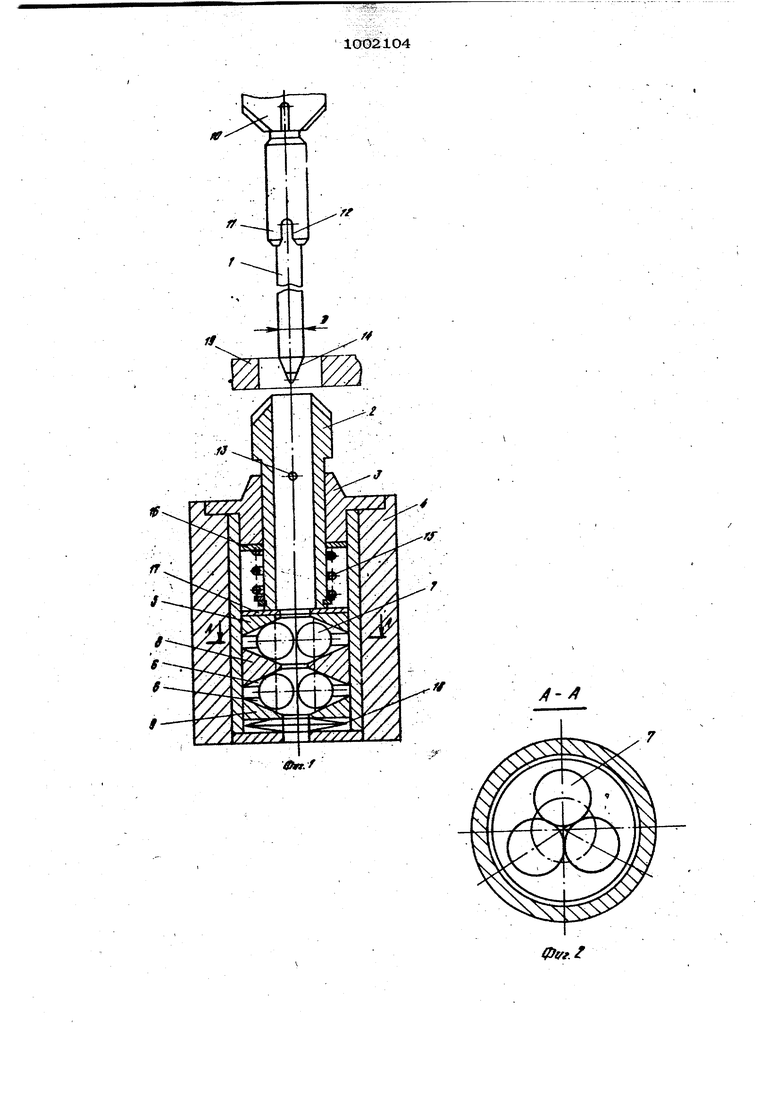

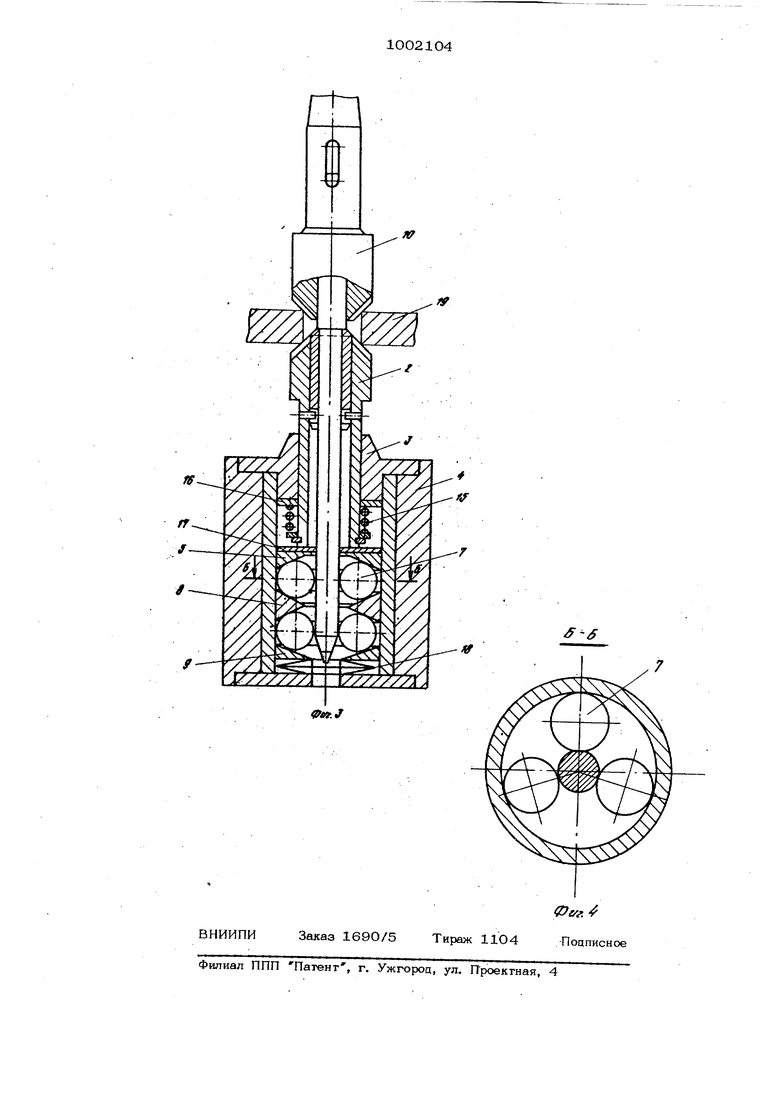

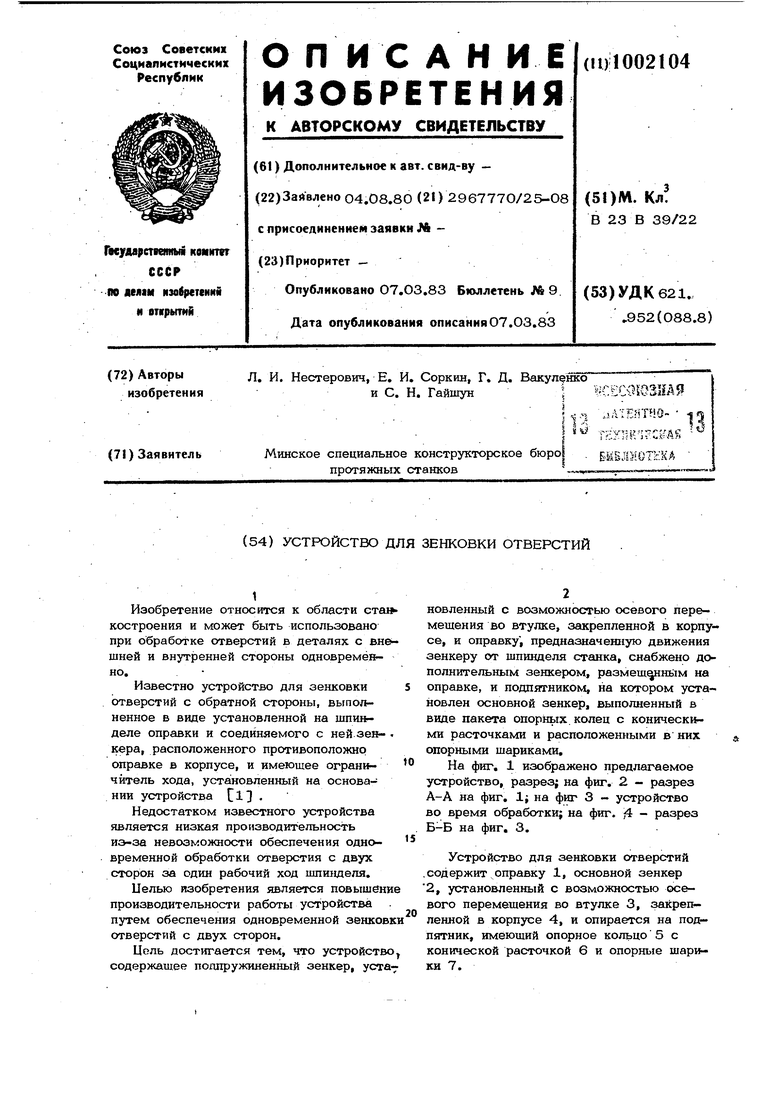

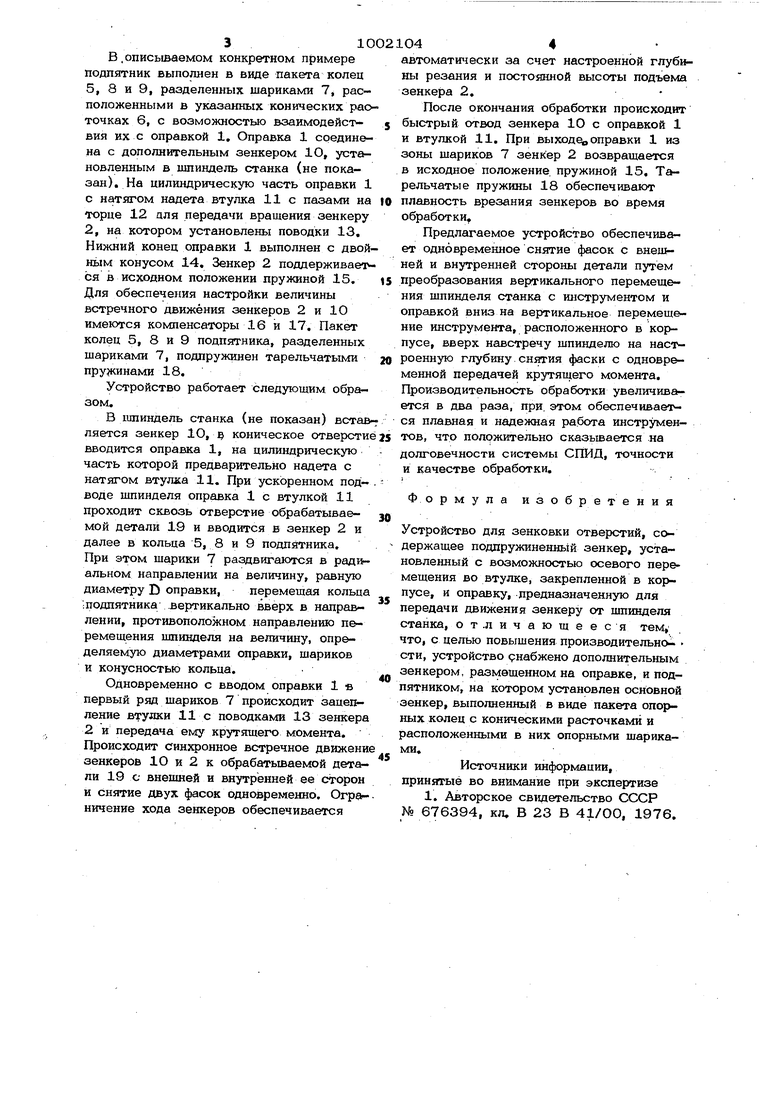

Изобретение относится к области ста костроения и может быть использовано при обработке отверстий в деталях с вн шней и внутренней стороны одновременно. Известно устройство для зенковки отверстий с обратной стороны, выполненное в виде установленной на шпинделе оправки и соединяемого с ней зенкера, расположенного противоположно оправке в корпусе, и имеющее ограничитель хода, уста1новленный на основании устройства Cl 1 . Недостатком известного устройства является низкая производительность из-за невозможности обеспечения одновременной обработки отверстия с двух сторон за один рабочий ход шпинделя. Целью изобретения является повышен производительности работы устройства путем обеспечения одновременной зенко отверстий с двух сторон. Цель достигается тем, что устройств содержащее подпружиненный зенкер, уст новленный с возможностью осевого перемещения во втулке, закрепленной в корпусе, и оправку, предназначенную движения зенкеру от шпинделя станка, снабжено дополнительным зенкером, размещ нйм на оправке, и подпятником, на котором установлен основной зенкер, выполненный в виде пакета опорнь1х колец с коническими расточками и расположенными в них опорными шариками. На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. Ij на фиг 3 - устройство во время обработки; на фиг. f4 - разрез Б-Б на фиг, 3. Устройство для зенковки отверстий содержит,оправку 1, основной зенкер 2, установленный с возможностью осевого перемещения во втулке 3, закрепленной в корпусе 4, и опирается на подпятник, имеющий опорное кольцо 5 с конической расточкой 6 и опорные шарики 7. В .описываемом конкретном примере подпятник выполнен в виде пакета колец 5, 8 и 9, разделенных шариками 7, расположенными в указанных конических рао точках 6, с возможностью взаимодействия их с оправкой 1. Оправка 1 соединена с дополнительным зенкером 1О, установленным в шпиндель станка (не показан). На цилиндрическую часть оправки 1 с натягом надета втулка 11с пазами на торце 12 для передачи вращения зенкеру 2, на котором установлены поводки 13. Нижний конец оправки 1 выполнен с двойнь1М конусом 14. Зенкер 2 поддерживает ся в исходном положении пружиной 15. Для обеспечения настройки величины встречного движения зенкеров 2 и 10 имеются компенсаторы 16 и 17. Пакет колец 5, 8 и 9 подпятника, разделенных шариками 7, подпружинен тарельчатыми пружинами 18. Устройство работает следующим образом. В шпиндель станка (не показан) встав ляется зенкер 1О, в коническое отверсти вводится оправка 1, на цилиндрическую часть которой предварительно надета с натягом втулка 11. При ускоренном под;воде шпинделя оправка 1 с втулкой 11 проходит сквозь отверстие обрабатываемой детали 19 и вводится в зенкер 2 и далее в кольца 5, 8 и 9 подп тника. При этом шарики 7 раздвигаются в радиальном направлении на величину, равную диаметру D оправки, перемешая кольца ;подпятника .вертикально вверх в направлении, противоположном направлению п&ремешения шпинделя на величину, определяемую диаметрами оправки, шариков и конусностью кольца. Одновременно с вводом оправки 1 в первый ряд шариков 7 происходит зацепление втулки 11 с поводками 13 зенкера 2 и передача ему крутяшехх момента. Происходит синхронное встречное движени зенкеров 1О и 2 к обрабатываемой детали 19 с внешней и внутренней ее сторон и снятие двух фасок одновременно. Огр ничение хода зенкеров обеспечивается автоматически за счет настроенной глубины резания и постоянной высоты подъема зенкера 2. После окончания обработки происходит быстрый отвод зенкера 10 с оправкой 1 и втулкой 11. При вы ход е оправки 1 из зоны шариков 7 зенкер 2 возвращается в исходное положение, пружиной 15. Тарельчатые пружины 18 обеспечивают плавность врезания зенкеров во время обработки. Предлагаемое устройство обеспечивает одновременное снятие фасок с внештней и внутренней стороны детали путем преобразования вертикального перемещения шпинделя станка с инструментом и оправкой вниз на вертикальное перемещение инструмента, расположенного в корпусе, вверх навстречу шпинделю на настроенную глубину снотия фаски с одновременной передачей крутящего момента. Производительность обработки увеличивается в два раза, при. этом обеспечивается плавная и надежная ра.бота инструментов, что положительно сказывается на долговечности системы СПИД, точности и качестве обработки. Формула изобретения Устройство для зенковки отверстий, содержащее подпружиненнь1й зенкер, установленный с возможностью осевого перемещения во втулке, закрепленной в KOI пусе, и оправку, предназначенную для передачи движения зенкеру от шпинделя станка, отличающееся тем, что, с целью повышения производительно- сти, устройство снабжено дополнительным зенкером, размещенном на оправке, и подпятником, на котором установлен основной зенкер, выполненный в виде пакета опорных колец с коническими расточками и расположенными в них опорными шариками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 676394, кл. В 23 В 41/00, 1976.

t.f

A

Авторы

Даты

1983-03-07—Публикация

1980-08-04—Подача