Изобретение относится к станкостроению и может быть использовано при создании оборудования для производства поршневых станков.

Целью изобретения является повышение точности обработки колец за счет улучшения условий базирования в опорных узлах, повышение точности движений и контроля при обработке, что обеспечивается выполнением опорных узлоз с вилками, охватываюшими оправки с кольцами при обработке и применением в них плоских опор, взаимодей- ствуюш,их с измерительными головками.

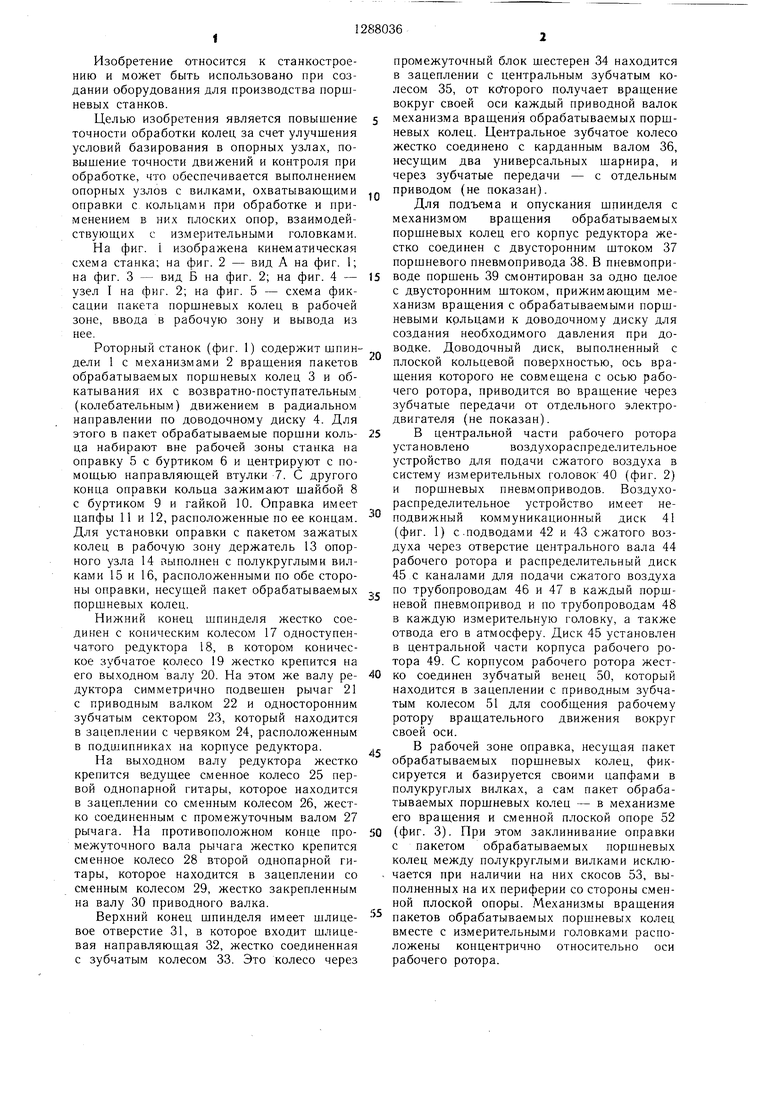

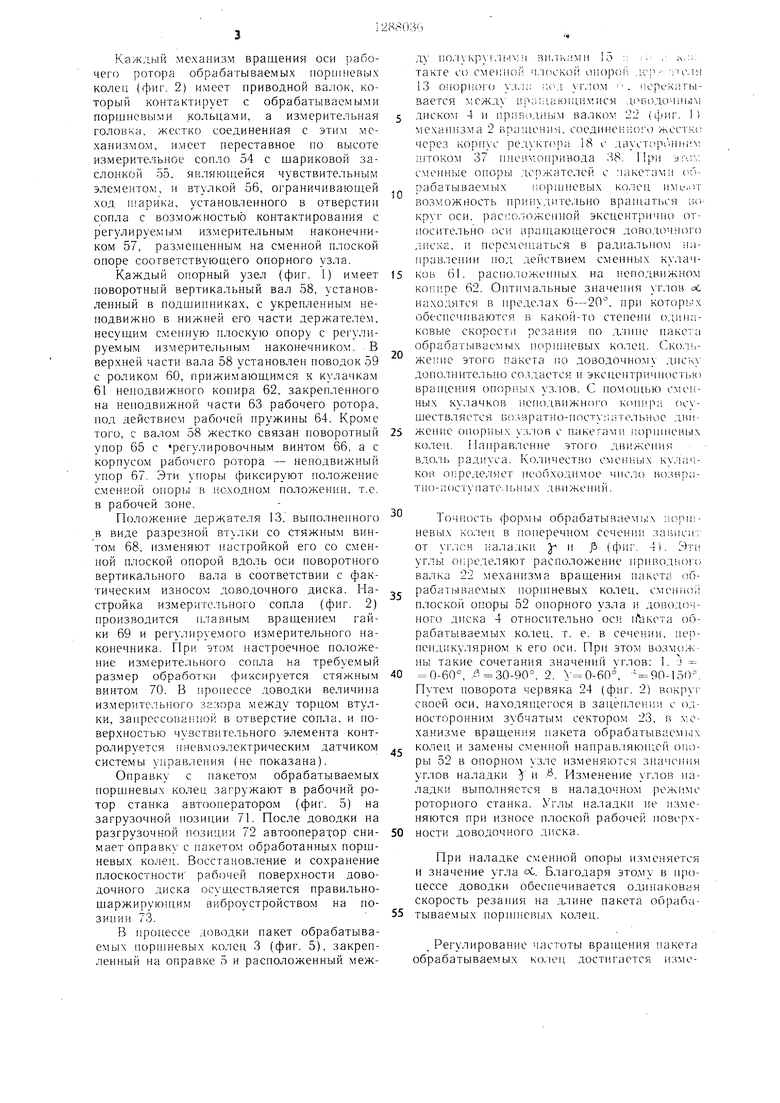

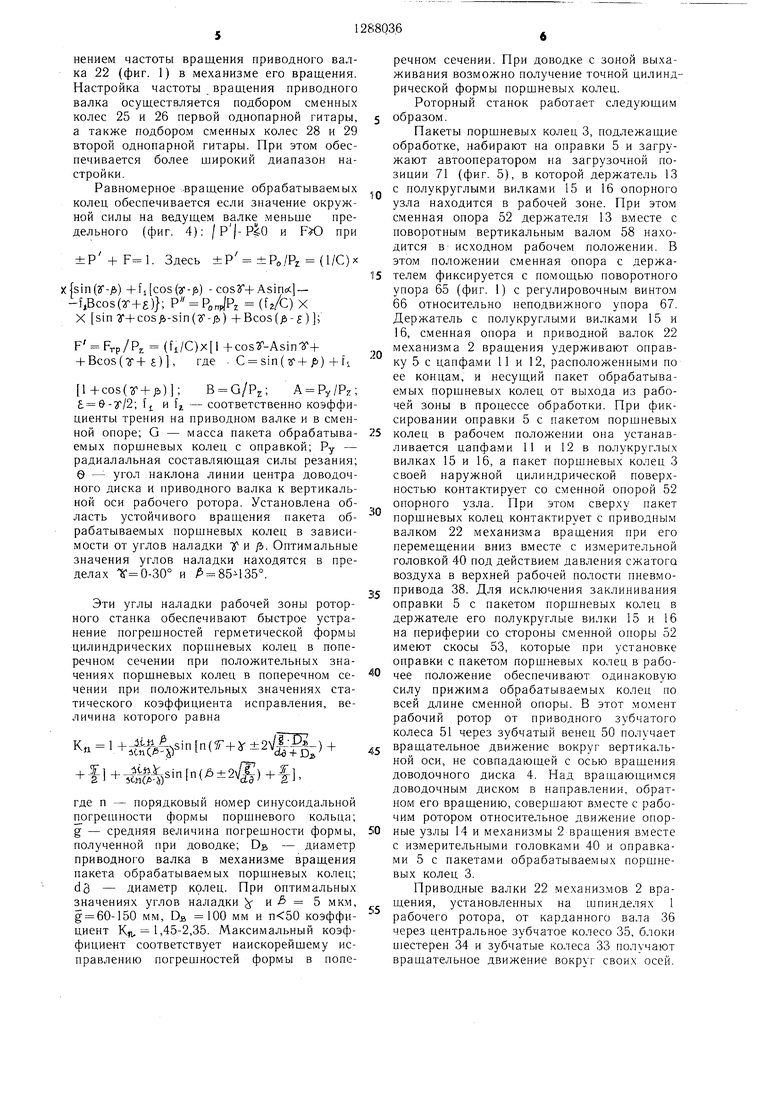

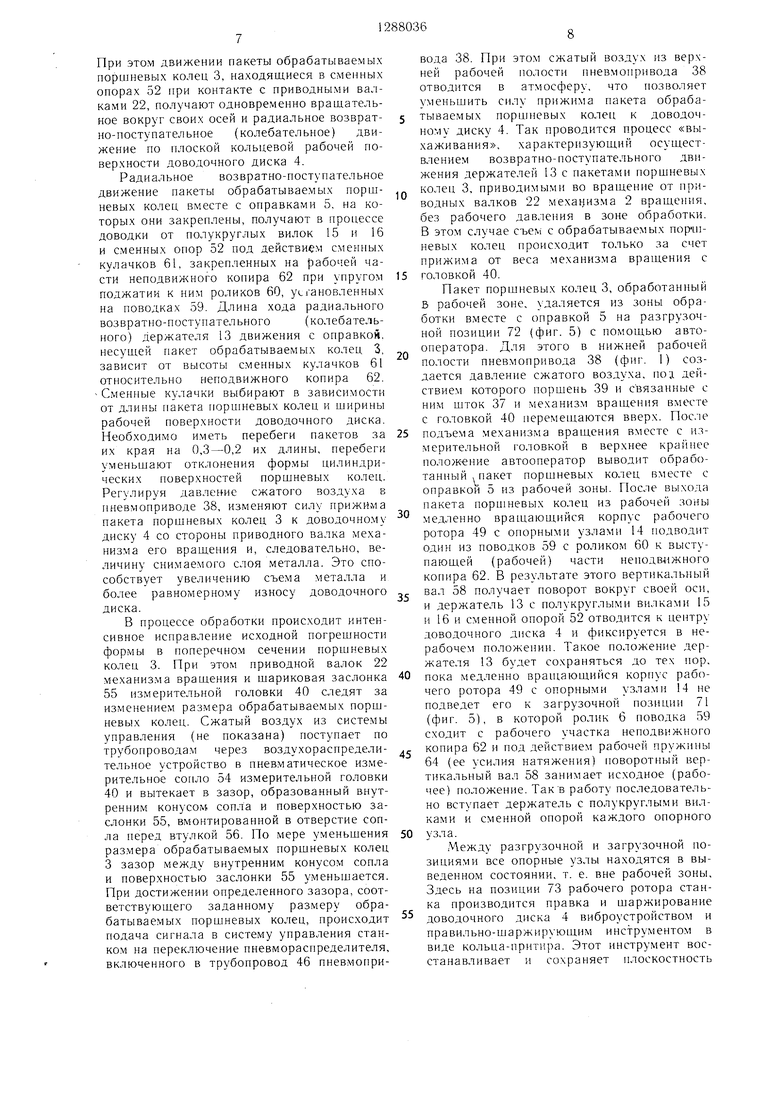

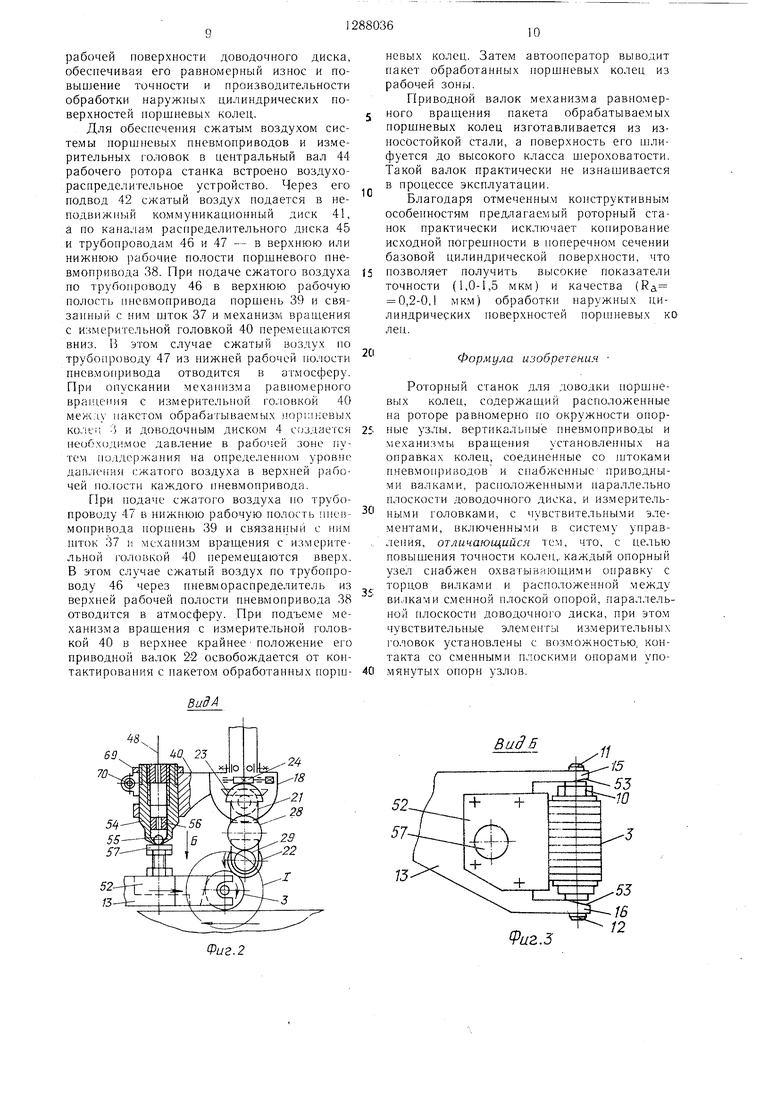

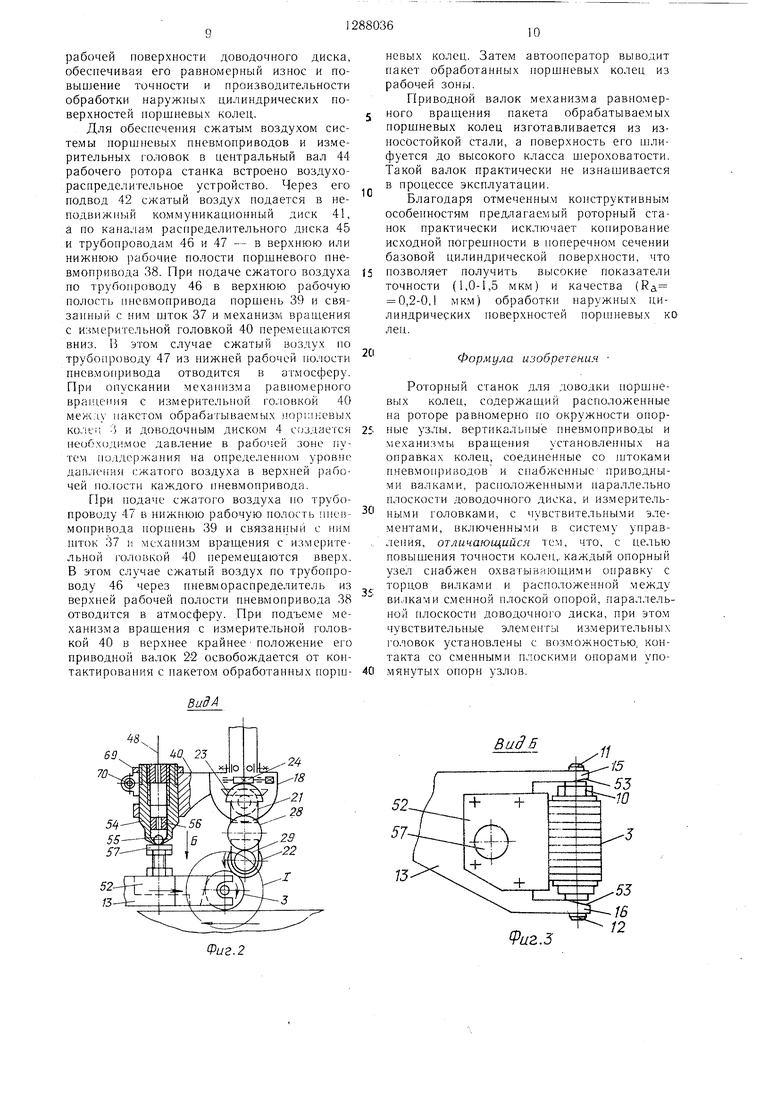

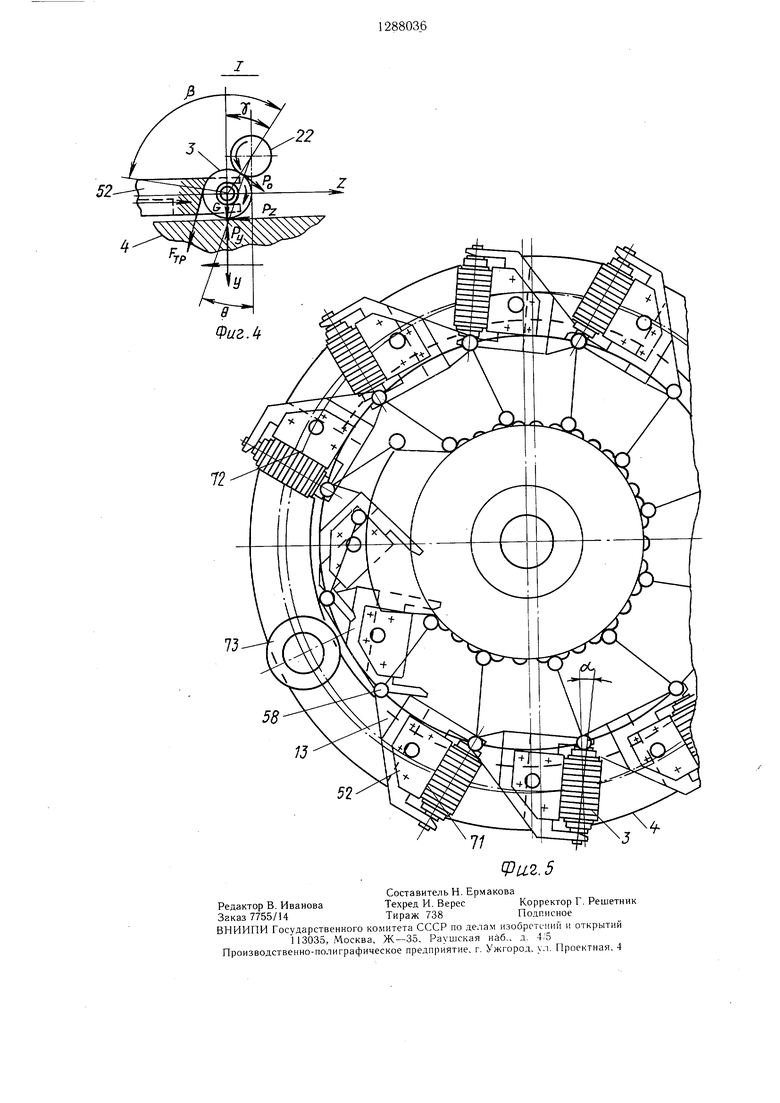

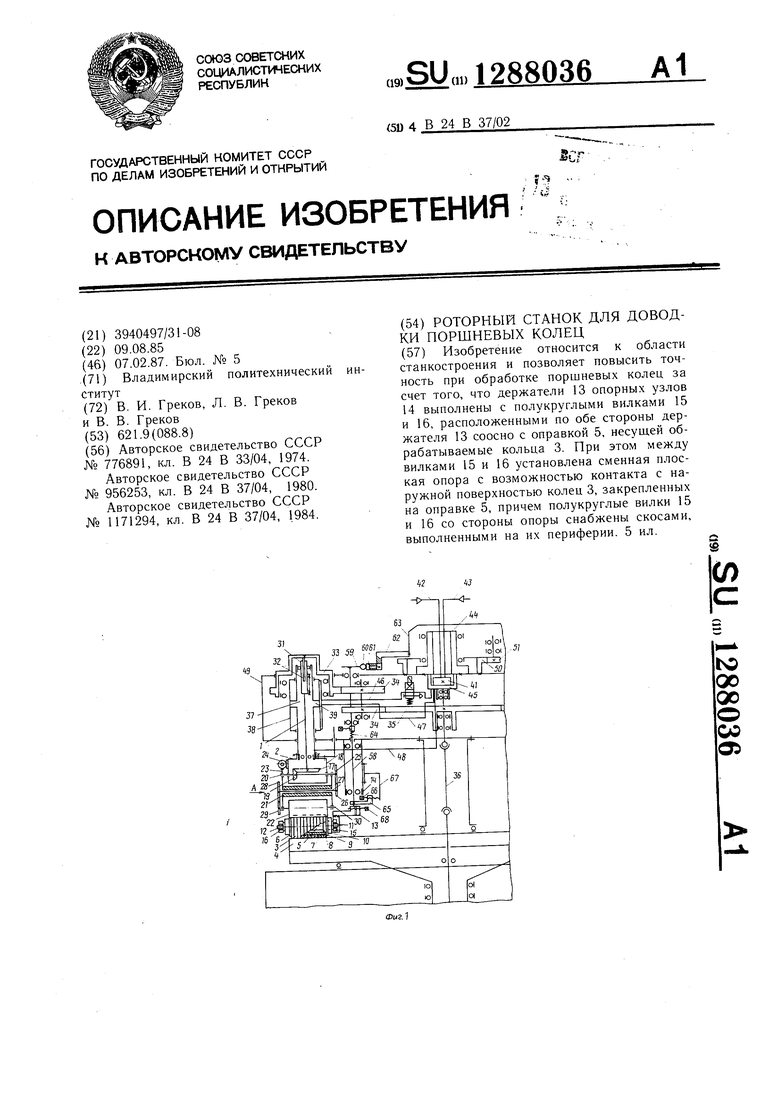

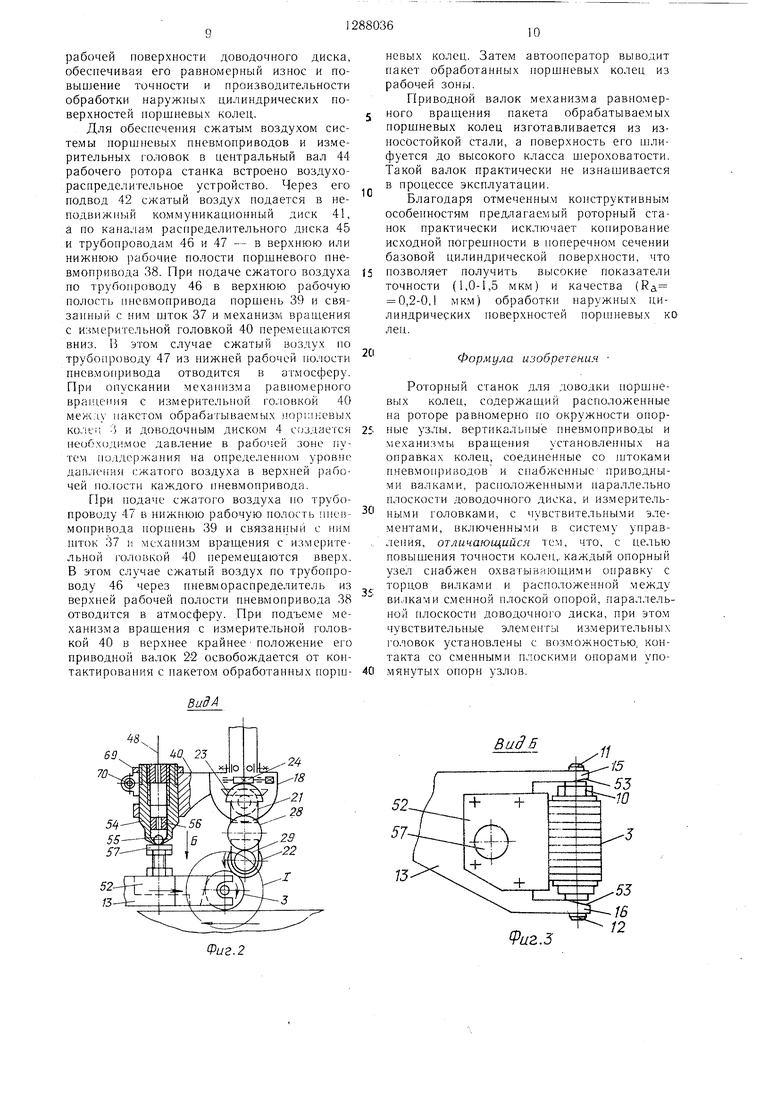

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - узел I на фиг. 2; на фиг. 5 - схема фиксации пакета поршневых колец в рабочей зоне, ввода в рабочую зону и вывода из нее.

Роторный станок (фиг. 1) содержит шпиндели с механизмами 2 врашения пакетов обрабатываемых поршневых колец 3 и обкатывания их с возвратно-поступательным (колебательным) движением в радиальном направлении по доводочному диску 4. Для этого в пакет обрабатываемые поршни кольца набирают вне рабочей зоны станка на оправку 5 с буртиком 6 и центрируют с по- мошью направляюш,ей втулки 7. С другого конца оправки кольца зажимают шайбой 8 с буртиком 9 и гайкой 10. Оправка имеет цапфы 11 и 12, расположенные по ее концам. Для установки оправки с пакетом зажатых колец в рабочую зону держатель 13 опорного узла 14 выполнен с полукруглыми вилками 15 и 16, расположенными по обе стороны оправки, несущей пакет обрабатываемых поршневых колец.

Нижний конец шпинделя жестко соединен с коническим колесом 17 одноступенчатого редуктора 18, в котором коническое зубчатое колесо 19 жестко крепится на его выходном валу 20. На этом же валу редуктора симметрично подвешен рычаг 21 с приводным валком 22 и односторонним зубчатым сектором 23, который находится в зацеплении с червяком 24, расположенным в подшипниках на корпусе редуктора.

На выходном валу редуктора жестко крепится ведушее сменное колесо 25 первой однопарной гитары, которое находится в зацеплении со сменным колесом 26, жестко соединенным с промежуточным валом 27 рычага. На противоположном конце промежуточного вала рычага жестко крепится сменное колесо 28 второй однопарной гитары, которое находится в зацеплении со сменным колесом 29, жестко закрепленным на валу 30 приводного валка.

Верхний конец шпинделя имеет шлице- вое отверстие 31, в которое входит шлице- вая направляющая 32, жестко соединенная с зубчатым колесом 33. Это колесо через

промежуточный блок шестерен 34 находится в зацеплении с центральным зубчатым колесом 35, от которого получает враш,ение вокруг своей оси каждый приводной валок .механизма вращения обрабатываемых поршневых колец. Центральное зубчатое колесо жестко соединено с карданным валом 36, несущим два универсальных шарнира, и через зубчатые передачи - с отдельным приводом (не показан).

Для подъема и опускания шпинделя с механизмом вращения обрабатываемых поршневых колец его корпус редуктора жестко соединен с двусторонним штоком 37 поршневого пневмопривода 38. В пневмоприводе поршень 39 смонтирован за одно целое с двусторонним штоком, прижимающим механизм вращения с обрабатываемыми поршневыми крльцами к доводочному диску для создания необходимого давления при доводке. Доводочный диск, выполненный с плоской кольцевой поверхностью, ось врашения которого не совмещена с осью рабочего ротора, приводится во вращение через зубчатые передачи от отдельного электродвигателя (не показан).

В центральной части рабочего ротора установленовоздухораспределительное

устройство для подачи сжатого воздуха в систему измерительных головок 40 (фиг. 2) и поршневых пневмоприводов. Воздухораспределительное устройство имеет неподвижный коммуникационный диск 41 (фиг. 1) с.подводами 42 и 43 сжатого воздуха через отверстие центрального вала 44 рабочего ротора и распределительный диск 45 с каналами для подачи сжатого воздуха по трубопроводам 46 и 47 в каждый поршневой пневмопривод и по трубопроводам 48 в каждую измерительную головку, а также отвода его в атмосферу. Диск 45 установлен в центральной части корпуса рабочего ротора 49. С корпусом рабочего ротора жестко соединен зубчатый венец 50, который находится в зацеплении с приводным зубчатым колесом 51 для сообщения рабочему ротору вращательного движения вокруг своей оси.

В рабочей зоне оправка, несущая пакет обрабатываемых поршневых колец, фиксируется и базируется своими цапфами в полукруглых вилках, а сам пакет обрабатываемых поршневых колец - в механизме его врашения и сменной плоской опоре 52 (фиг. 3). При этом заклинивание оправки с пакетом обрабатываемых поршневых колец между полукруглыми вилками исключается при наличии на них скосов 53, выполненных на их периферии со стороны сменной плоской опоры. Механизмы вращения пакетов обрабатываемых поршневых колец вместе с измерительными головками расположены концентрично относительно оси рабочего ротора.

Каждый механизм вращения оси рабочего ротора обрабатываемых порошевых колец (фиг. 2) имеет приводной валок, который контактирует с обрабатываемыми поршневыми кольцами, а измерительная головка, жестко соединенная с этим механизмом, имеет переставное по высоте измерительное сопло 54 е шариковой заслонкой 55, являюнлейся чувствительным элементом, и втулкой 56, ограничиваюпдей ход шарика, установленного в отверстии сопла с возможрюстыо контактирования с регулируем1)1м измерительным наконечником 57, разменденным на сменной плоской опоре соответствуюн|его опорного узла.

Каждый опорный узел (фиг. 1) имеет поворотный вертикальный вал 58, установленный в подшипниках, с укрепленным неподвижно в нижней его части держателем, несущим сменную плоскую опору с регулируемым измерительным наконечником. В верхней части вала 58 установлен поводок 59 с роликом 60, прижимающимся к кулачкам 61 ненодвижного копира 62, закрепленного на неподвижной части 63 рабочего ротора, нод действием рабочей пружины 64. Кроме того, с валом 58 жестко связан поворотный упор 65 с «регулировочным винтом 66, а с корпусом рабочего ротора - неподвижный унор 67. Эти упоры фиксируют положение с.мепной опоры в 1 сходном положении, т.е. в рабочей зоне.

Положение держателя 13, выполненного в виде разрезной втулки со стяжным винтом 68, изменяют настройкой его со сменной плоской опорой вдоль оси поворотного вертикального вала в соответствии с фактическим износом доводочного диска. Настройка измерительного сопла (фиг. 2) производится плавным вращением гайки 69 и регулируемого измерительного наконечника. При этом настроечное положение измерите.чьиого сопла на требуемый раз.мер обработки фиксируется стяжным винтом 70. Fi пронессе .аоводки величина измерительного згзора между торцом втулки, запрессован {ой в отверстие сопла, и поверхностью чувствительного элемента контролируется ниев.моэлектричееки.м датчиком системы управления (не показана).

Оправку с пакетом обрабатываемых поршневых колец загружают в рабочий ротор станка автоонератором (фиг. 5) на загрузочной позиции 71. После доводки на разгрузочной позиции 72 автооператор снимает оправку с накетом обработанных поршневых колец. Восстановление и сохранение плоекостности рабочей поверхности доводочного диска осуществляется правильно- шаржирующим виброустройством на позиции 73.

Е пронессе доводки пакет обрабатываемых поршневых колец 3 (фиг. 5), закрепленный на онравке 5 и расположенный меж0

0

ду но. вп.ичимн lO :i ,- . такте со сменной п. юской опорой лор- тчмм 13 опорного 3.i;i ;;(Л уг.юм . перекат1 1- вается между вр щаюни мися Д1Н одоч1 1)1м 5 диcкo i 4 и нрмводлым валко 22 (ф нг. 1) механизма 2 вра цения, соединс1;1и;го жестко через корпус (ра 18 с Д1П стор; |НН1 м штоком 37 пневмопривода 38. При эго:.; сменные опоры держателей с пакетами рабатываемых iiOpniHeBbix колец возможность ,-1.ительно врап1аться ио- оси. рас юложепной эксцентрично относительно оси нращающегоея доводочного ;1иска, и перемещаться в радиальном на- правлепии Ho;i действием сменных кулач5 ков 61. расноложенпы.ч на ненодвпжном копире 62. Оптимальные значения углов ас нахо;лятся в нределах 6-20°. нрп которых обеснечиваются в какой-то стенещ o;uin;i- ковые скорости резания но длине пакета обрабат15П аемых пспзшневых колец. Ско.ть- жеиие этого пакета но доводочному дополнительно создается и эксцентричностью вран1ения опорных узлов. С помоп1ью CMCii- ных кулачков неподвижного ксчн ра осуществляется возвратно-ностуноте.пьное двп5 жепие опорных ул.-юв с пакегам-,, iiopnincBiiix колец. Панрав,1ение этого движения вдол) радил са. Количество смен1-;ых кула ;;- ков ог;ределяет необходимое число воз лрп- тно-поступате. 1ьн1,|х движений.

Точность формы обрабатываем))1х порпь невых колен в поперечном сечении от углов иаладк . и ji (фиг. 4). Эти углы )еделяют расноложенне прпводнщ-о валка 22 механизма вращения накета обрабатываемых порп1невых колец, сменно. плоской опоры 52 опорного узла и доводочного диска 4 относительно ocii н 2кета обрабатываемых колец, т. е. в сечении, нер- нендикулярном к его оси. При этом возмо:нч нь такие сочетания значений углов: 1. J

0 0-60°, Л 30-90. 2. У 0-60°, 90-150- Путем поворота червяка 24 (фиг. 2) вокруг своей оси, находяп егося в зацеплен.и с односторонним зубчатым сектором 23, в л с- ханизме вращения пакета обрабатывае.мых

колец и замены сменной нанрав.1яюп1ей опоры 52 в опорном узле изменяются значения углов наладки У и &. Изменение углов наладки выполняется в наладочном режиме роторного станка. Углы наладкн не из.ме- няютея при износе плоской рабочей новерх0 ности доводочного диска.

При наладке сменной опоры изменяется

и значение угла сс. Благодаря это.му в ироцеесе доводки обеснечиваетея одинаковая

скорость резания на длине пакета обраба5 тываемых пор ппевых колец.

. Регулирова1ще частоты вращения пакета обрабатываемых ко.1ец достпгается пзменением частоты вращения приводного валка 22 (фиг. 1) в механизме его вращения. Настройка частоты вращения приводного валка осуществляется подбором сменных колес 25 и 26 первой однопарной гитары, а также подбором сменных колес 28 и 29 второй однопарной гитары. При этом обеспечивается более щирокий диапазон настройки.

Равномерное -вращение обрабатываемых колец обеспечивается если значение окружной силы на ведущем валке меньще предельного (фиг. 4): /P j-P O и РЮ при

±P + . Здесь ±Р ±Ро/Р2: (1/С)х

(sm() (y-) - cosy+Asincc - -f,Bcos(T+)); P (b/C) X X sinr+cos)4-sin(r-;b) +Bcos()- ) ;

F Frp/Pz (fi/C) +cosy-Asinr+

+ Bcos( ), где - C sin( y-f p)+и

l+cos(y-fji); В а/Рг; A Py/Pz; . &-y/2; fi и fj, - соответственно коэффициенты трения на приводном валке и в сменной опоре; G - масса пакета обрабатываемых порщиевых колец с оправкой; Ру - радиалальная составляющая силы резания; 0 - угол наклона линии центра доводочного диска и приводного валка к вертикальной оси рабочего ротора. Установлена область устойчивого вращения пакета обрабатываемых порщневых колец в зависимости от углов наладки Т и /5. Оптимальные значения углов наладки находятся в пределах Г 0-30° и 85435°.

Эти углы наладки рабочей зоны роторного станка обеспечивают быстрое устранение погрешностей герметической формы цилиндрических поршневых колец в поперечном сечении при положительных значениях порщневых колец в поперечном сечении при положительных значениях статического коэффициента исправления, величина которого равна

п +,п( +

+ fl+m%V (±2®+fb

где п - порядковый номер синусоидальной погрешности формы порщневого кольца; g - средняя величина погрещности формы, полученной при доводке; ОБ - диаметр приводного валка в механизме вращения пакета обрабатываемых порщневых колец; d3 - диаметр колец. При оптимальных значениях углов наладки и 3 5 мкм, g 60-150 мм, DS 100 мм и коэффициент Kfi, 1,45-2,35. Максимальный коэффициент соответствует наискорейщему исправлению погрешностей формы в попе0

0

5

0

5

0

5

0

5

речном сечении. При доводке с зоной выхаживания возможно получение точной цилиндрической формы поршневых колец.

Роторный станок работает следующим образом.

Пакеты поршневых колец 3, подлежащие обработке, набирают на оправки 5 и загружают автооператором на загрузочной позиции 71 (фиг. 5), в которой держатель 13 с полукруглыми вилками 15 и 16 опорного узла находится в рабочей зоне. При этом сменная опора 52 держателя 13 вместе с поворотным вертикальным валом 58 находится в исходном рабочем положении. В этом положении сменная опора с держателем фиксируется с помощью поворотного упора 65 (фиг. 1) с регулировочным винтом 66 относительно неподвижного упора 67. Держатель с полукруглыми вилка.ми 15 и 16, сменная опора и приводной валок 22 механизма 2 враи.1ения удерживают оправку 5 с цапфами 11 и 12, расположенными по ее концам, и несущий пакет обрабатываемых порщневых колец от выхода из рабочей зоны в процессе обработки. При фиксировании оправки 5 с пакето.м поршневых колец в рабочем положении она устанавливается цапфами II и 12 в полукруглых вилках 15 и 16, а пакет поршневых колец 3 своей наружной цилиндрической поверхностью контактирует со сменной опорой 52 опорного узла. При этом сверху пакет порщневых колец контактирует с приводным валком 22 механизма вращения при его перемещении вниз вместе с измерительной головкой 40 под действием давления сжатого воздуха в верхней рабочей полости пнев.мо- привода 38. Для исключения заклинивания оправки 5 с пакетом порщневых колец в держателе его полукруглые вилки 15 и 16 на периферии со стороны сменной опоры 52 имеют скосы 53, которые при установке оправки с пакетом поршневых колец в рабочее положение обеспечивают одинаковую силу прижима обрабатываемых колец по всей длине сменной опоры. В этот момент рабочий ротор от приводного зубчатого колеса 51 через зубчатый венец 50 получает вращательное движение вокруг вертикальной оси, не совпадающей с осью вращения доводочного диска 4. Над вращающимся доводочны.м диском в направлении, обратном его вращению, совершают в.месте с рабочим ротором относительное движение опорные узлы 14 и механиз.мы 2 вращения вместе с измерительными головками 40 и оправками 5 с пакетами обрабатываемых поршневых колец 3.

Приводные валки 22 механизмов 2 вращения, установленных на шпинделях I рабочего ротора, от карданного вала 36 через центральное зубчатое колесо 35, блоки шестерен 34 и зубчатые колеса 33 получают врашательное движение вокруг своих осей.

При этом движении пакеты обрабатываемых поршневых колец 3, находящиеся в сменных опорах 52 нри контакте с приводными валками 22, получают одновременно вращательное вокруг своих осей и радиальное возврат- но-постунательное (колебательное) движение по плоской кольцевой рабочей поверхности доводочного диска 4.

Радиальное возвратно-поступательное движение пакеты обрабатываемых порт- невых колец вместе с оправками 5, на которых они закреплены, получают в процессе доводки от полукруглых вилок 15 и 16 и сменных опор 52 под действием сменных кулачков 61, закрепленных на рабочей части неподвижного копира 62 при упругом поджатии к ним роликов 60, установленных на поводках 59. Длина хода радиального возвратно-поступательного (колебательного) держателя 13 движения с оправкой, несущей пакет обрабатываемых колец 3, зависит от высоты сменных кулачков 61 относительно неподвижного копира 62. Сменные кулачки выбирают в зависимости от длины пакета поршневых колец и ширины рабочей поверхности доводочного диска. Необходимо иметЕ перебеги пакетов за их края на 0,3-0,2 их длины, перебеги уменьшают отклонения фор.мы цилиндрических поверхностей поршневых колец. Регулируя давление сжатого воздуха в пневмоприводе 38, изменяют силу прижима пакета поршневых колец 3 к доводочному диску 4 со стороны приводного валка механизма его вращения и, следовательно, величину снимаемого слоя металла. Это способствует увеличению съема металла и более равномерному износу доводочного диска.

В процессе обработки происходит интенсивное исправление исходной погреодности формы в поперечном сечении поршневых колец 3. При этом приводной валок 22 механизма вращения и шариковая заслонка 55 измерительной головки 40 следят за изменением размера обрабатываемых поршневых колец. Сжатый воздух из системы управления (не показана) поступает по трубопроводам через воздухораснредели- тельное устройство в пневматическое измерительное сопло 54 измерительной головки 40 и вытекает в зазор, образованный внутренним конусом сопла и поверхностью заслонки 55, вмонтированной в отверстие сопла перед втулкой 56. По мере уменьшения размера обрабатываемых поршневых колец 3 зазор между внутренним конусом сопла и поверхностью заслонки 55 уменьшается. При достижении определенного зазора, соответствующего заданному размеру обрабатываемых поршневых колец, происходит подача сигнала в систему управления станком на переключение пневмораспределителя, включенного в трубопровод 46 пневмопривода 38. При этом сжатый воздух из верхней рабочей полости пневмопривода 38 отводится в атмосферу, что позволяет уменьшить силу прижима пакета обрабатываемых поршневых . к доводочному диску 4. Так проводится процесс «выхаживания, характеризующий осуществлением возвратно-поступательного движения держателей 13 с пакетами поршневых колец 3, приводимы.ми во вращение от приводных валков 22 механизма 2 вращения, без рабочего давления в зоне обработки. В этом случае съем с обрабатываемых пор-ш- невых колец происходит только за счет прижима от веса механизма вращения с головкой 40.

Пакет порщневых колец 3, обработанный Б рабочей зоне, удаляется из зоны обработки вместе с оправкой 5 на разгрузочной позиции 72 (фиг. 5) с помощью автооператора. Для этого в нижней рабочей полости пневмопривода 38 (фиг. 1) создается давление сжатого воздуха, под действием которого поршень 39 и связанные с ним шток 37 и механизм вращения вместе с головкой 40 перемешаются вверх. После подъема механизма вращения вместе с измерительной головкой в верхнее крайнее полож-ение автооператор выводит обработанный .пакет порщневых колец вместе с оправкой 5 из рабочей зоны. После выхода пакета порщневых колец из рабочей зоны медленно вращающийся корпус рабочего ротора 49 с опорными узлами 14 подводит один из поводков 59 с роликом 60 к выступающей (рабочей) части неподвижного копира 62. В результате этого вертикальный вал 58 получает поворот вокруг своей оси, и держатель 13 с полукруглыми вилками 15 и 16 и сменной опорой 52 отводится к центру доводочного диска 4 и фиксируется в нерабочем положении. Такое положение держателя 13 будет сохраняться до тех нор, пока медленно вращающийся корпус рабочего ротора 49 с опорными узлами 14 не подведет его к загрузочной позиции 71 (фиг. 5), в которой ролик 6 поводка 59 сходит с рабочего участка неподвижного копира 62 и под действием рабочей пружины 64 (ее усилия натяжения) новоротный вертикальный вал 58 занимает исходное (рабочее) положение. Так в работу последовательно вступает держатель с полукруглыми вилками и сменной опорой каждого опорного узла.

Между разгрузочной и загрузочной позициями все опорные узлы находятся в выведенном состоянии, т. е. вне рабочей зоны. Здесь на позиции 73 рабочего ротора станка производится правка и щаржирование доводочного диска 4 виброустройством и правильно-шаржируюшим инструментом в виде кольца-притг.ра. Этот инструмент восстанавливает и сохраняет п,г1оскостность

рабочей поверхности доводочного диска, обеспечивая его равномерный износ и по- Bb UjeHHe точности и производительности обработки наружных цилиндрических поверхностей поршневых колец.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов и измерительных головок в центральный вал 44 рабочего ротора станка встроено воздухораспределительное устройство. Через его нодвод 42 сжатый воздух подается в неподвижный коммуникационный диск 41, а по каналам распределительного диска 45 и трубопроводам 46 и 47 - в верхнюю или нижнюю рабочие полости поршневого пневмопривода 38. При подаче сжатого воздуха но трубопроводу 46 в верхнюю рабочую полость пневмопривода поршень 39 и связанный с ним шток 37 и механизм вращения с измерительной головкой 40 перемешаются вниз. В этом случае сжатый воздух по трубопроводу 47 из нижней рабочей полости пневмопривода отводится в атмосферу. При опускании механизма равномерного вра1це 1ия с измерительной головкой 40 меж.чу пакетом обрабатываемых иор1:1невых Ko. ifii. ) и доводочным диском 4 С1)здается необходимое давление в рабочей зоне riy- тем поддержания на определенном уровне дав.ленн51 сжатого воздуха в верхней рабочей полости каждого пневмопривода.

При подаче сжатого воздуха по трубопроводу 47 в нижнюю рабочую полость nucii- монривода поршень 39 и связанный с ним шток 37 11 механизм вращения с измерительной 1-оловкой 40 перемещаются вверх. В этом случае сжатый воздух по трубопроводу 46 через пневмораспределитель из верхней рабочей полости пневмопривода 38 отводится в атмосферу. При подъеме механизма вращения с измерительной головкой 40 в верхнее крайнее положение его приводной валок 2-2 освобождается от контактирования с пакетом обработанных порш0

5

CI

5

0

5

невых колец. Затем автооператор выводит пакет обработанных норшневых колец из рабочей зоны.

Приводной валок .механизма равно.мер- ного вращения пакета обрабатываемых порщневых колец изготавливается из износостойкой стали, а поверхность его шлифуется до высокого класса шероховатости. Такой валок практически не изнашивается в процессе эксплуатации.

Благодаря отмеченным конструктивным особенностям предлагаемый роторный станок практически исключает копирование исходной погрешности в поперечном сечении базовой цилиндрической поверхности, что позволяет получить высокие показатели точности (1,0-1,5 мкм) и качества (Ra 0,2-0,1 мкм) обработки наружных цилиндрических поверхностей порпшевых ко лец.

Формула изобретения

Роторный станок для доводки норшневых колец, содержащий расположенные на роторе равномерно по окружности опорные узлы, вертикальные пневмоприводы и механизмы вращения установле}П1ых на оправках колец, соединенные со штоками пневмоприводов и снабженные приводными валками, расположенными параллельно плоскости доводочного диска, и измерительными головками, с чувствительными элементами, включенными в систему управ- лепия, отличающийся тем, что, с целью повышения точности колеи,, каждый опорный узел снабжен охватынагощими оправку с торцов вилками и расположенной между вилками сменной плоской опорой, параллельной плоскости доводочного диска, при этом чувствительные элементы измерительных головок установлены с возможностью, контакта со сменными плоскими опорами упомянутых опорн узлов.

24

Фиг. 2

15

(Риг.З

73

58

13

52

71

Составитель Н. Ермакова

Редактор В. ИвановаТехред И. ВересКорректор Г. Решетник

Заказ 7755/14Тираж 738Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35. Раушская наб., д. 4, 5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Головка для притирки плоских поверхностей деталей | 1975 |

|

SU703314A1 |

Изобретение относится к области станкостроения и позволяет повысить точность при обработке поршневых колец за счет того, что держатели 13 опорных узлов 14 выполнены с полукруглыми вилками 15 и 16, расположенными по обе стороны держателя 13 соосно с оправкой 5, несущей обрабатываемые кольца 3. При этом между вилками 15 и 16 установлена сменная плоская опора с возможностью контакта с наружной поверхностью колец 3, закрепленных на оправке 5, причем полукруглые вилки 15 и 16 со стороны опоры снабжены скосами, выполненными на их периферии. 5 ил. & чг 4J (Л N3 00 00 о оо О5 фиг. I

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Авторское свидетельство СССР № 1171294, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-07—Публикация

1985-08-09—Подача