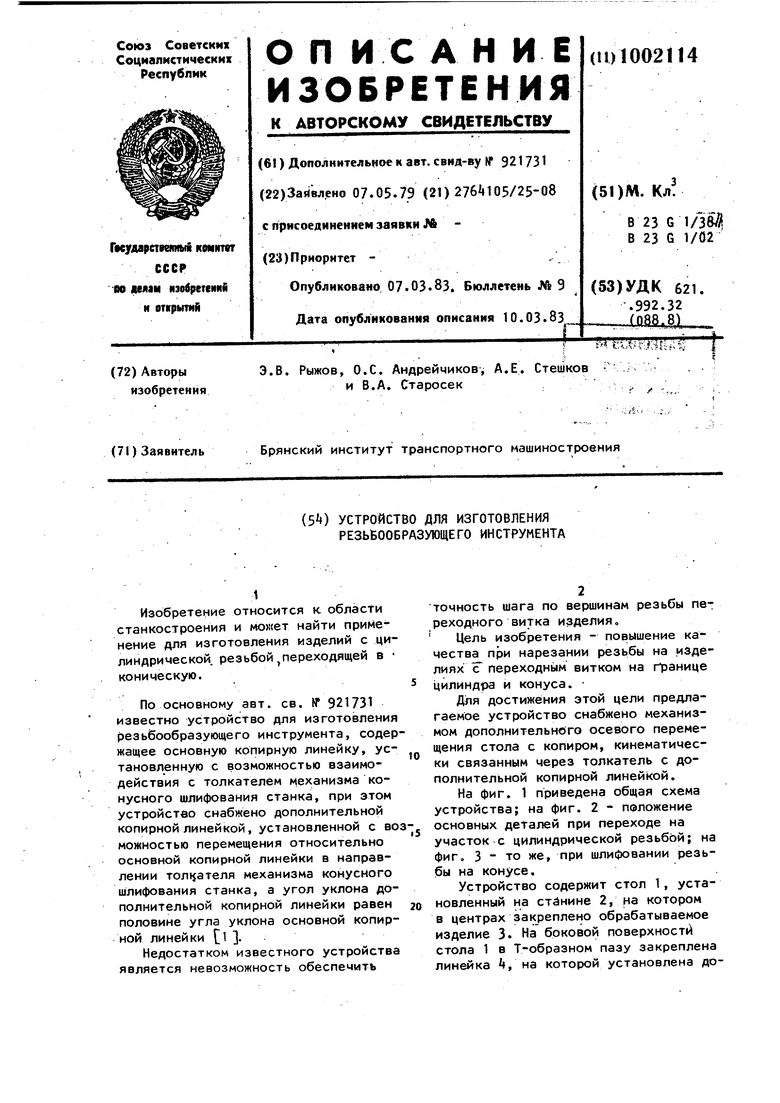

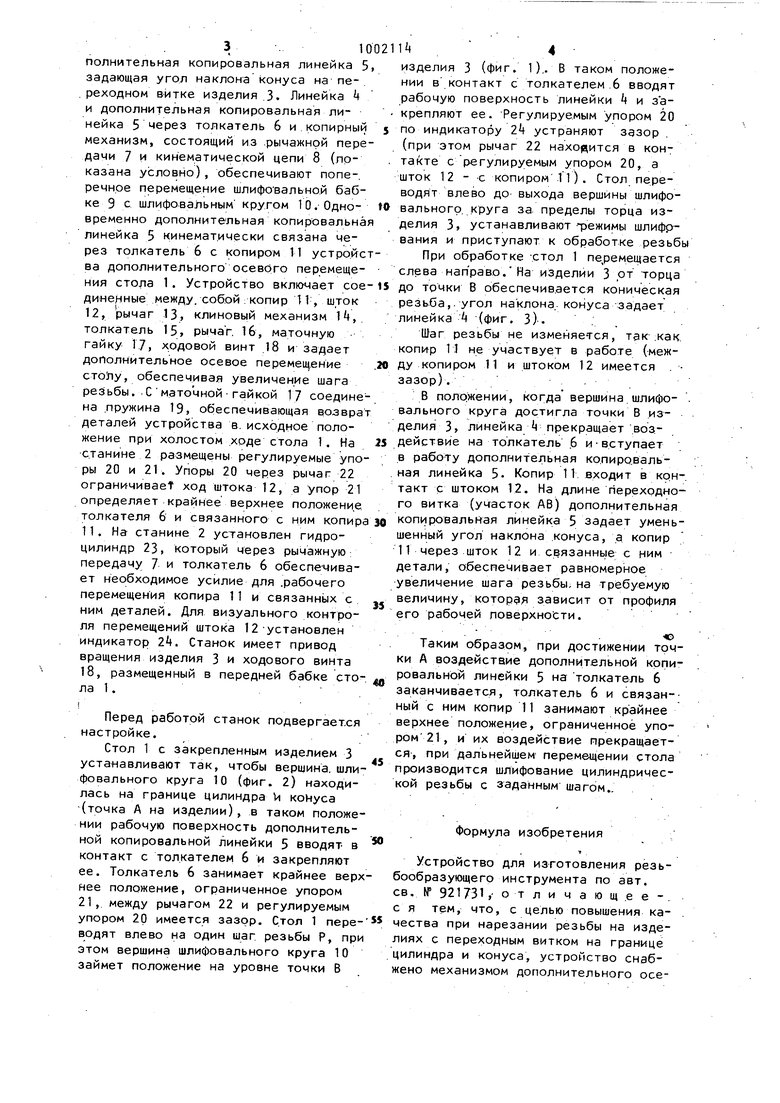

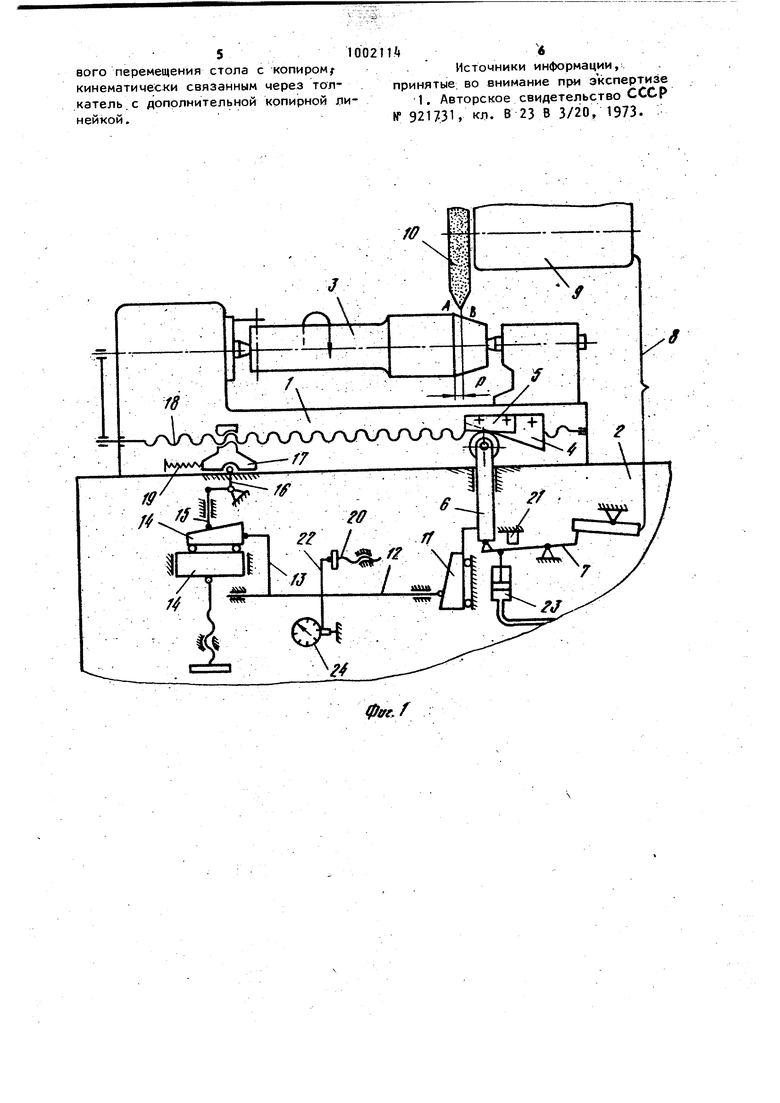

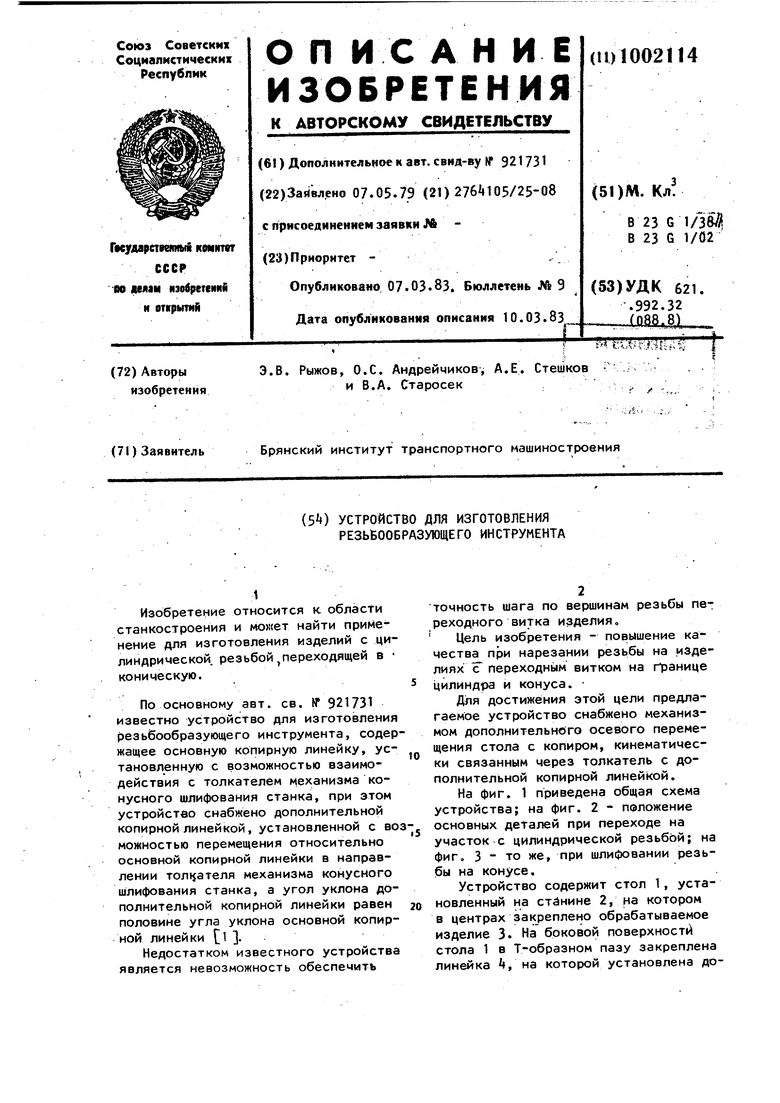

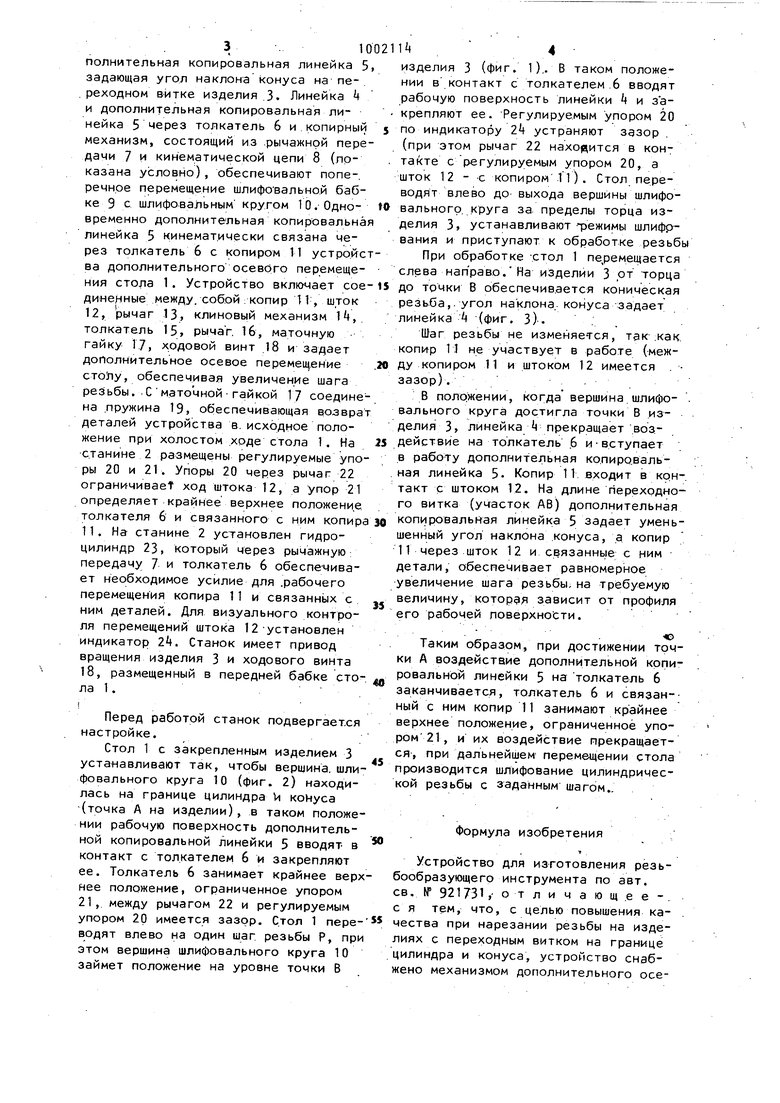

Изобретение относится к области станкостроения и может найти применение для изготовления изделий с цилиндрической, резьбой переходящей в коническую. По основному авт. св. № 921731 известно устройство для изготовления резьбообразующего инструмента, содер жащее основную копирную линейку, установленную с возможностью взаимодействия с толкателем механизма конусного шлифования станка, при этом устройство снабжено дополнительной копирной линейкой, установленной с во можностью перемещения относительно основной копирной линейки в направлении тол1$ателя механизма конусного шлифования станка, а угол уклона дополнительной копирной линейки равен половине угла уклона основной копирной линейки t 1Недостатком известного устройства является невозможность обеспечить точность шага по вершинам резьбы переходного витка изделия, Цель изобретения - повышение качества при нарезании резьбы на изделиях с переходным витком на Границе цилиндра и конуса. Для достижения этой цели предлагаемое устройство снабжено механизмом дополнительного осевого перемещения стола с копиром, кинематически связанным через толкатель с дополнительной копирной линейкой. На фиг. 1 приведена общая схема устройства; на фиг. 2 - положение основных деталей при переходе на участок с цилиндрической резьбой; на фиг. 3 - то же, при шлифовании резьбы на конусе. Устройство содержит стол 1, установленный на станине 2, на котором в центрах закреплено обрабатываемое изделие 3. На боковой поверхности стола 1 в Т-образном пазу закреплена линейка , на которой установлена до3 . 10 полнительная копировальная линейка 5 задающая угол наклона конуса на переходном витке изделия.3. Линейка k и дополнительная копировальная линейка 5 через толкатель 6 и копирный механизм, состоящий из .рычажной передачи 7 и кинематической цепи 8 (локазана условно), обеспечивают попе-, речное перемещение шлифовальной бабке 9 с шлифовальным кругом 10. Одновременно дополнительная копировальная линейка 5 кинематически связана через толкатель 6 с копиром 11 устройст ва дополнительного осевого перемещения стола 1. Устройство включает соединенные между, собой;копир 11, шток 12, рычаг 13 клиновый механизм ,. толкатель 15, рычаг, 16, маточную гайку 1.7, ходовой винт .18 и задает дополнительное осевое перемещ.ение cToJiy, обеспечивая увеличение шага резьбы. Сматочнойгайкой 17 соединена .пружина 19, обеспечивающая возврат деталей устройства в. исходное положение при холостом .ходе стола 1. На с.танине 2 размещены регулируемые упоры 20 и 21. Упоры 20 через рычаг 22 ограничивает ход штока 12, а упор 21 определяет крайнее верхнее положение, толкателя 6 и связанного с ним копира 11. На станине 2 установлен гидроцилиндр 23, который через рычажную: передачу 7 и толкатель 6 обеспечивает необходимое усилие для .рабочего перемещения копира 11 и связанных с ним деталей. Для визуального контроля перемещений штока 12-установлен индикатор 2. Станок имеет привод вращения изделия 3 и ходового винта 18, размещенный в передней бабке стола 1. . Перед работой станок подвергается настройке. Стол 1 с закрепленным изделием 3 уста+1авливают так, чтобы вершина, шли фовального круга 10 (фиг. 2) находилась на границе цилиндра Vi конуса (точка А на изделии), в таком положе нии рабочую поверхность дополнительной копировальной линейки 5 вводят в контакт с толкателем 6 и закрепляют ее. Толкатель 6 занимает крайнее верх нее положение, ограниченное упором 21, между рычагом 22 и регулируемым упором 20 имеется зазор. С.тол 1 пере водят влево на один шаг резьбы Р, пр этом вершина шлифовального круга 10 займет положение на уровне точки В , 4 изделия 3 (фиг. 1),. В таком положении в контакт с толкателем .6 вводят рабочую поверхность линейки 4 и закрепляют ее. Регулируемым упором 20 по индикатору 2k устраняют зазор . (при этом рычаг 22 находится в контакте с регулируемым упором 20, а шток 12 - -с копиром1 1). Стол переводят влево до выхода вершины шлифовального, круга за пределы торца изделия 3 устанавливают фежимы шлифрвания и приступают к обработке резьбы При обработке -стол 1 перемещается слева направо. На изделии 3 от торца до точки В обеспечив.ается коническая резьба,, угол наклона., конуса задает линейка А (фиг. 3)-. . . Шаг резьбы не изменяется, так :как. копир 11 не участвует в работе (между копиром 11 и штоком 12 имеется . зазор). В положении, когда вершина.шлифо- . вального круга достигла точки В .изделия 3, линейка 4 прекращает .воздействие на толкатель .6 и-вступает в работу дополните,пьная ко.пиро.вальная линейка 5. Копир 11. входит в контакт с штоком 12. На длине переходного витка (участок АВ) дополнительная копировальная линейка 5 задает уменьшенный угол наклона .конуса, а копир 11 через шток 12 и связанные с ним детали, о.беспечивает равномерное увеличение шага резьбы,на требуемую величину, которая зависит от профиля его рабочей поверхности. . о Таким образом, при достижении точки А воздействие дополнительной копировальной линейки 5 на толкатель 6 заканчивается, толкатель 6 и связан-ный с ним копир 11 занимают крайнее верхнее положение, ограниченное упором 21 , и их воздействие прекращается, при дальнейшем перемещении стола производится шлифование цилиндрической резьбы с заданным шагом,. Формула изобретения Устройство для изготовления резьбообразующего инструмента по авт. св. № 921/31 ,-отличающ.еес я тем, что, с целью повышения качества при нарезании резьбы на изделиях с переходным витком на границе цилиндра и конуса, устройство снабжено механизмом дополнительного осе 510021

вого перемещения стола с копиром . Источники информации, кинематически связанным через тол- принятые, во внимание при экспертизе катель.с дополнительной крпирной ли- 1, Авторское свидетельство СССР нейхой.№921731 кл. В 23 В 3/20, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления резьбообразующего инструмента | 1973 |

|

SU921731A1 |

| Способ настройки резьбошлифовальных станков для обработки бесстружечных метчиков | 1985 |

|

SU1364441A1 |

| Бесстружечный метчик и устройство для его изготовления | 1987 |

|

SU1466860A1 |

| Способ настройки при изготовления метчиков на резьбошлифовальных станках и устройство для его осуществления | 1990 |

|

SU1748997A1 |

| Способ настройки | 1981 |

|

SU1038190A1 |

| Устройство для шлифования повторяющихсяфАСОННыХ пОВЕРХНОСТЕй | 1978 |

|

SU837785A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2415743C2 |

| Устройство для шлифования рабочих поверхностей инструмента | 1970 |

|

SU498149A1 |

| Устройство для шлифования цилиндрических,конических и профильных поверхностей | 1974 |

|

SU523792A1 |

fff. f

Авторы

Даты

1983-03-07—Публикация

1979-05-07—Подача