Изобретение относится к устройству для шлифов.ания цилиндрической, конических и профильных поверхностей и может найти широкое применение в металлорежущих станках, особенно в координатно-шлифовальных станках.

Известны устройства для шлифования цилиндрических и конических отверстий, которые сод.ержат гильзу, совершающую возвра но-посту ательное движение, расположенный внутри гильзы идниндель с радиалько перемещающимся инструментодержателем, несущим вращающийся шлифовальный шпиндель, совершающий одновременно планетарное движение. Радиальное неремешение инструментодержагеля осу лествляется продольно-перемещающимся штоком, профиль нижнего конца которого представляет собой , наклоненную к оси штока, при этом иток расположен соосно- с главным шпинделем и имеет привод от линейки управления.

Однако в этом устройстве длинная и сложная кинематическая цепь передачи движения от линейки управления до инструмента снижает жесткость привода, а это ведет к сниженшо точности радиального (Перемещения ин- струментодержателя (инструмента), следовательно, снижается точность обработки поверхностей.

Цель изобретения - повыщение жесткости кинематической цепи и точности радиального перемещения инструментодержателя,-а

Этр достигается , что в предлагаемом устройстве возвратная пружина сильфона гидрострикционного двигателя жестка взаимодействует с мембраной гидроэпоры,. выполненной в виде замкнутой полости, а вторая мембрана соединена с датчиком положения гидравлической системы автоматического управления посредством толкателя и рычага с различным соотношением длин плеч.

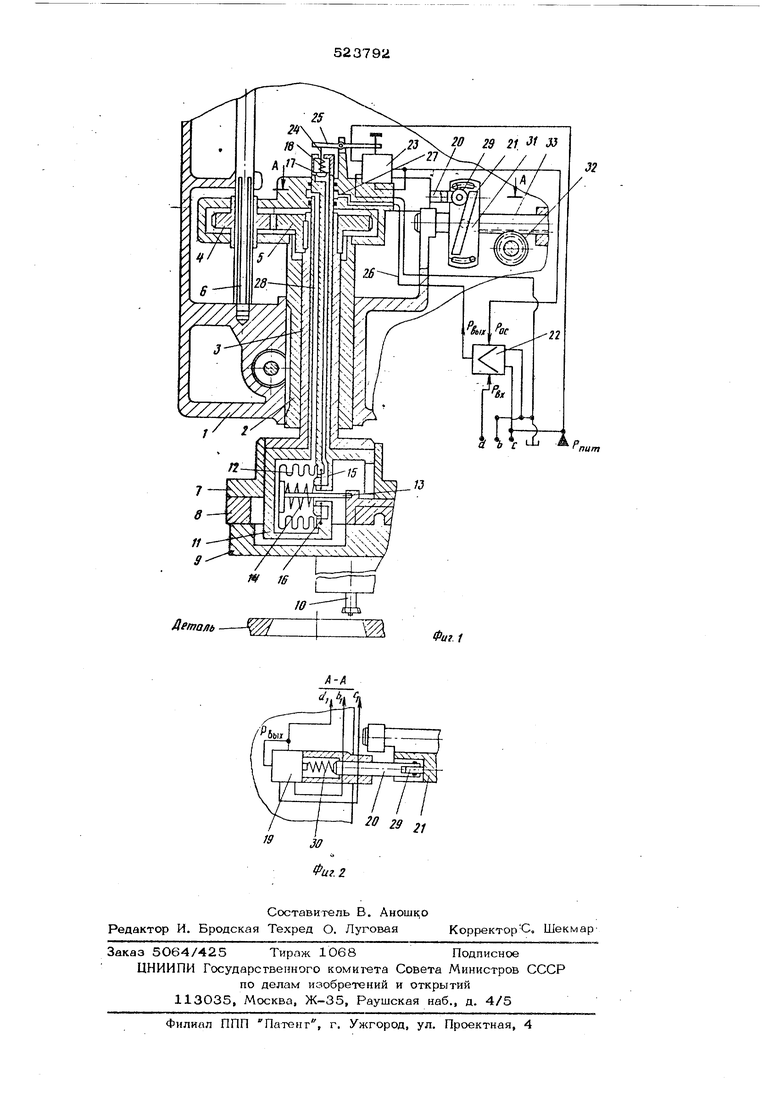

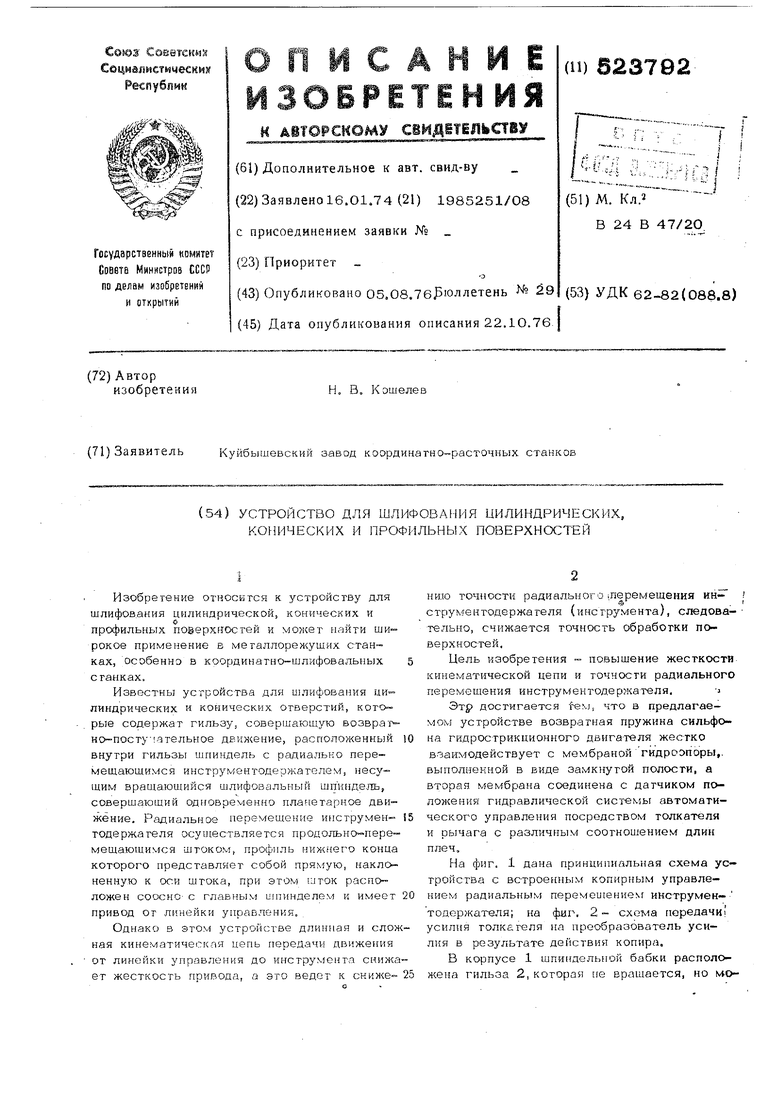

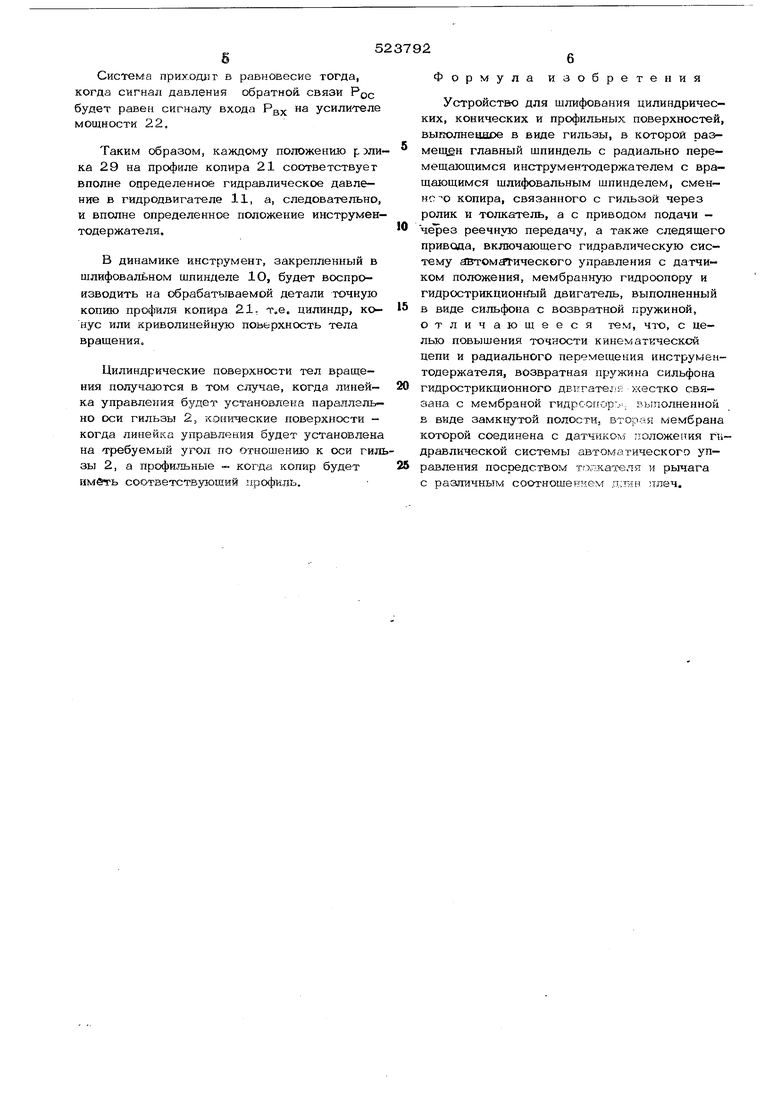

На фиг. 1 дана принципиальная схема устройства с встроенным копирным управлением радиальным перемеи1ение г инструмен-

т о держателя; на фиг, 2 - схема передачи усилия толкателя на преобразователь усилия в результате действия копира,

В корпусе 1 шпиндельной бабки расположена гильза 2, которая не вращается, но мо жет перемешаться от привода возвратно-по ступательного движения (не показан). Гиль за 2 является базой для полого шпинделя 3 верхний конец которого соединен через шестерни 4, 5 и шлицевой вал6 с приводом вращения шпинделя 3 (не показан). Нижний конец шпинделя 3 соединен с корпусом 7, по направляюшим которого перемещается инструментодержатель, выполненный в виде двойных салазок 8 и 9 с установленным на салазках 9 шлифовальным шпинделем 10 Для радиального перемещения инстру- ментодержателя внутри корпуса 7 размеще исполнительный гидродвигатель 11, например гидрострикционный. Гидродвигатель 11 состоит из чувствительного к изменению давления элемента, например сильфона 12, штока 13, соединен ного с инструментчэдержателем 8 и 9 возвратной пружиной 14, и гидроопоры 15. Гидроопора 15 представляет собой замкнутую полость, заполненную жидкостью и сдавленную через мембраны 16 и 17 пру жинами 14 li 18. Исполнительный гидродвигатель 11 упра ляется гидравлической системой автоматического управления, состоящей из гидравли ческого преобразователя усилия (ПУ) 19 для преобразования механического сигнала входа в виде движения толкателя 2О от де ствия копира 21 в гидравлический, усилителя мощности 22 (фиг.1), в качестве которого используется известный из систем элементов гидравлической регулирующей автоматики (СЗГРА) усилитель решающий гидравлический (УРГ), и датчика положения 23, в качестве которого используется преобразова1-ель усилия (ПУ), Датчик 23 определяет положение инстру ментодержателя относительно корпуса 7. В целом исполнительный гидродвигатель 11 с гидравлической системой автоматичес кого управления образутот следящий привод в котором величина давления жидкости в гидроопоре 15 является обратной связью между механическим сигна.юм входа и механическим сигналом выхода в виде движения штока 13. Причем передача давления обратной связи от враа1ающейся вместе со шпинделем 3 гидроопоры 15 к невращающемуся датчику положения 23 осуществляется через мембрану 17, толкатель 24 и ры чаг 25, длина плеч которого может быть различной для того, чтобы повысить точность преобразования минимального перемещения ииструментодержа-геля и штока 13 в соответствующее давление датчика положения 23. Подвод давления рабочей среды до усилителя мощности 22 к гидродвигателю 11 осуществляется по трубопроводу 26, кольцевой выточке 27 и каналу 28. Преобразователь усилия 19 с тогжателем 20 креп:зтся ка корпусе гильзь :: могут совершать возвратнопоступательй:&е движение относительно копира 21. Осевое усилие толкателя 20, возникающее в результате перемещения его ролика 29 по копиру 21, передается на вход преобразователя усилия 19 через эталонную пружину ЗО. Для шлифования цилиндрических и конических поверхностей копир 21 может быть выполнен в виде линейки управления, которую можно установить на планке 31 под различным углом наклона к направлению перемещения гильзь; 2 (как показано на фиг.1) Для обеспече шя тэкущей подачи врезания копир 21 может перемешаться перпендикулярно наяравленшо движения гильзы 2 от привода подачи врезания (не показан) через шестерню 32 и рейку 33. Копирное координатное шлифование цилиндрических и профильных поверхл остей осуществляется cлeдyющи xi образом, В данном случае программоыс-сителем по обработке профиля поверхности является сменный копир 21 (фиг,1). Поспгэ планетарного враш,ения шлифовального шпинделя 1О гильзе 2 сообщается возвратно-поступательное движение. В результате этого осевое усилие толкателя 2 О, вызваннс е перемещением его ролика 29 по копиру 21, передается на вход преобразователя усилия 19 через эталонную пружину ЗО. Преобразователь 19 преобраауег механический сигнал (усилие пружины ЗО) в гидравлический сигнал РВЫХ подает его на вход усилитепя мощности 22, Это пркводит к изменению давления Рды на выходе усилителя мощности 22, которсе через трубопровод 26, кольцевую выточку 27 и канал 28, подается в гидродвигатель 11 и вызывает движение laroKa 13. Движение; штока 13; а, следовательно, и инструментодержателя вызывает изменение усилия пружины 14 и давления ь гидроопоре 15. Величина изменения давления в гидреопоре 15 передается через ме:лбрану 17, тоджатель 24 и рычаг 25 в датч1ж положеия 23, который преобразует движение рыага 25 в, гидравлический сигнал обратной вязи РОС и подает его на усилитель мощости 22. Система прихош1г в равновесие тогда, когда сигнал давления обратной связи Р будет сигналу входа Р на усилителе мощности 22. Таким образом, каждому положению р )ли ка 29 на профиле копира 21 соответствует вполне определенное гидравлическое давление в гидродвигателе 11, а, следовательно, и вполне определенное положение инструмен тодержателя. В динамике инструмент, закрепленный в шлифовальном шпинделе 1О, будет воспроизводить на обрабатываемой детали точную копию профиля копира 21: т.е. цилиндр, конус или криволинейную поьерхность тела вращения. Цилиндрические поверхности тел вращения получаются в том случае, когда линейка управления будет установлена параллельно оси гильзы 2з конргческие поверхности - когда линейка управления будет установлена на требуемый угол по отношению к оси гил зы 2, а профильные когда копир будет иметь соответствующий профиль. Формула изобретения Устройство для шлифования цилиндрических, конических и профильных поверхностей, выиолнеашэе в виде гильзы, в которой размещен главный шпиндель с радиально перемещающимся инструментодержателем с вращающимся щлифовальным шпинделем, смен- НС О копира, связанного с гильзой через ролик и толкатель, а с приводом подачи через реечную передачу, а также следящего привода, включающего гидравлическую систему автоматического управления с датчиком положения, мембранную гидроопору и гидрострикционйый двигатель, выполненный в виде сильфона с возвратной пружиной, отличающееся тем, чаю, с целью повышения точности кинематической цепи и радиального перемещения инструментодержателя, возвратная пружина сильфона гидрострикционного двкгате.пй х естко связана с мембраной гидроо1горъ, выполненной в виде замкнутой полостИз вторая мембрана которой соединена с датчиком гюложепия ги дравлической системы автомагического управления посредством т Х1ха:геля и рычага с различным соотношенг -ем длин плеч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования цилиндрических и конических отверстий | 1968 |

|

SU345743A1 |

| Устройство для шлифования цилиндрических и конических отверстий | 1988 |

|

SU1664519A1 |

| Шпиндельная бабка | 1971 |

|

SU434706A1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Устройство для шлифования цилиндрических и конических отверстий | 1974 |

|

SU602354A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2415743C2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

Авторы

Даты

1976-08-05—Публикация

1974-01-16—Подача