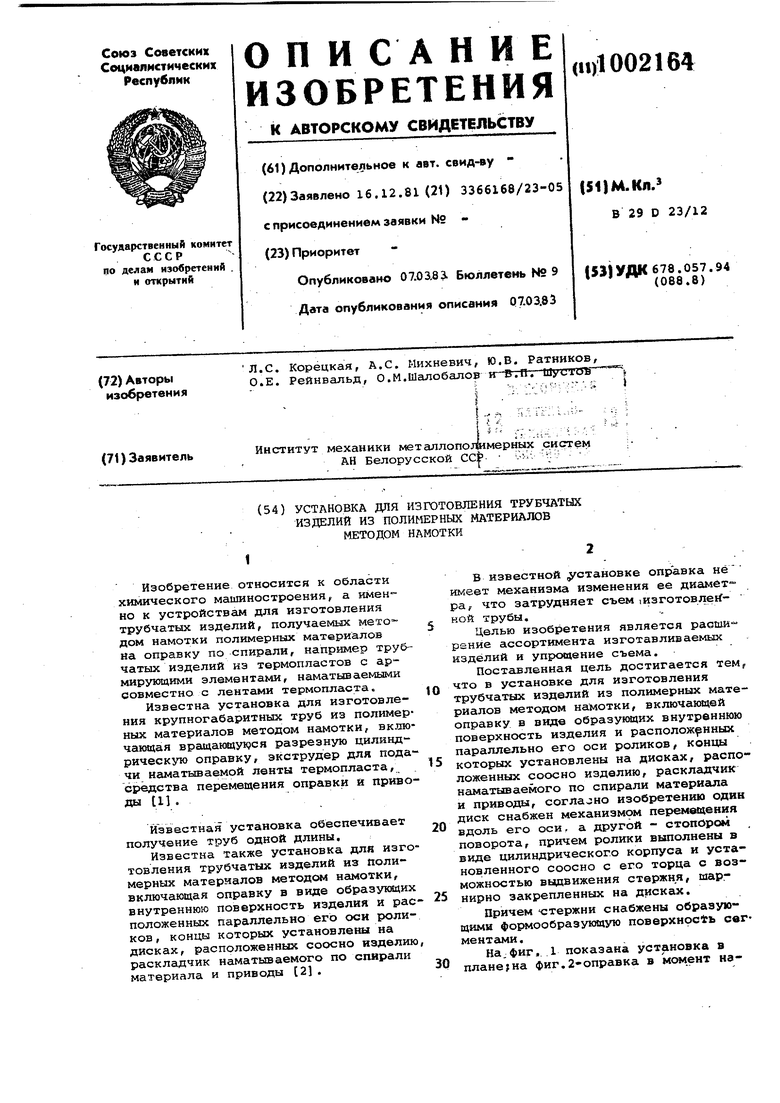

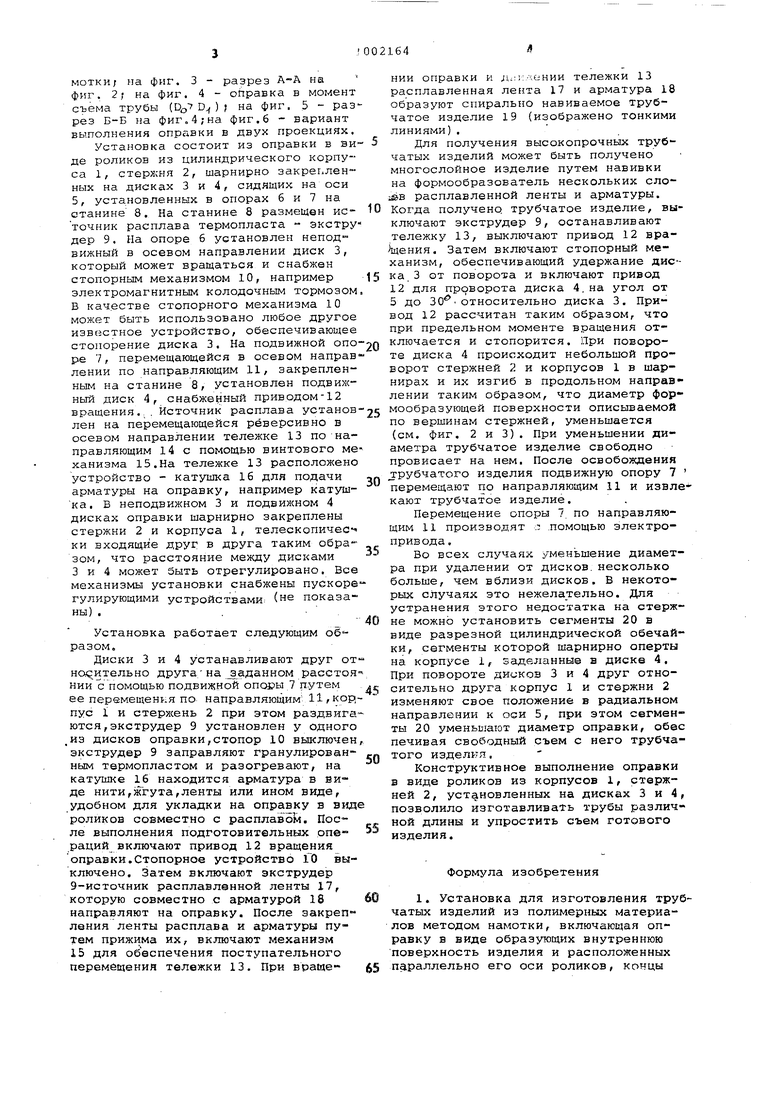

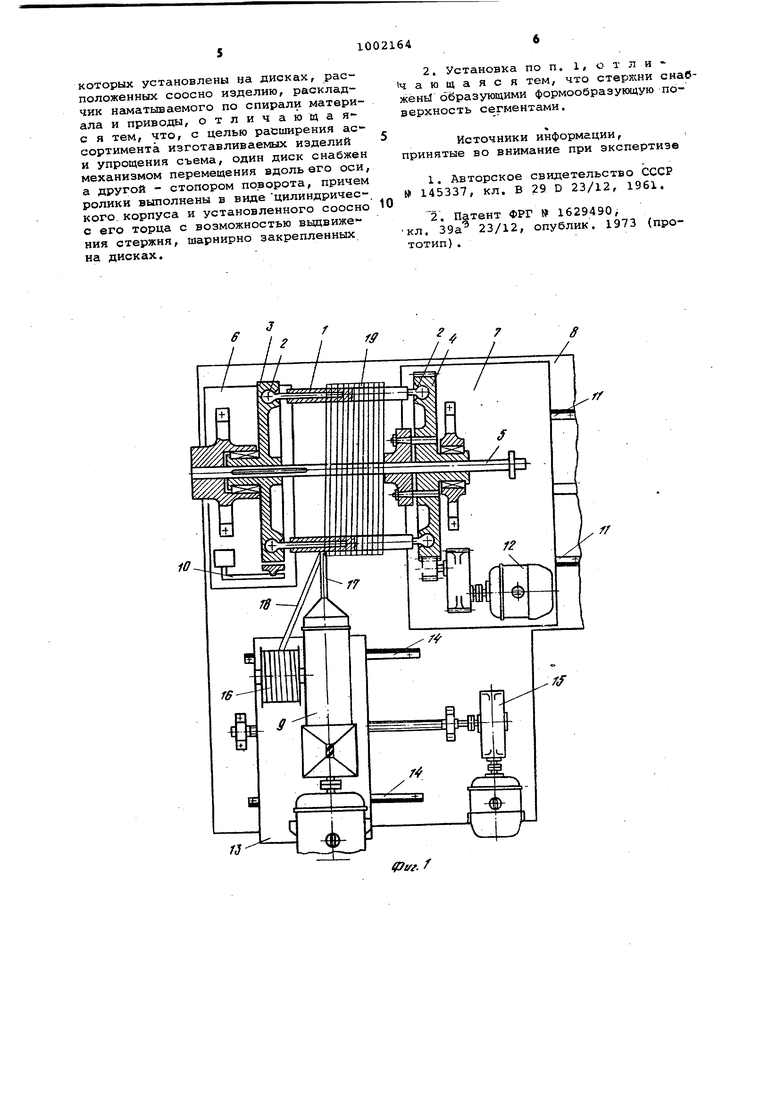

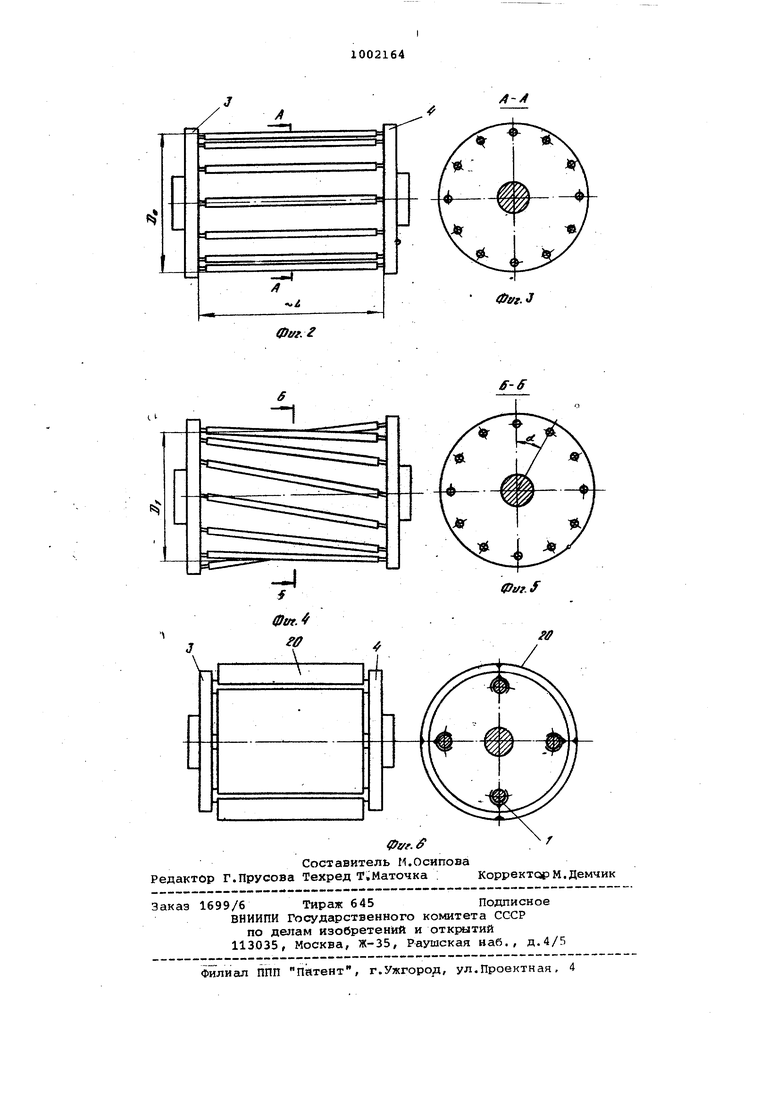

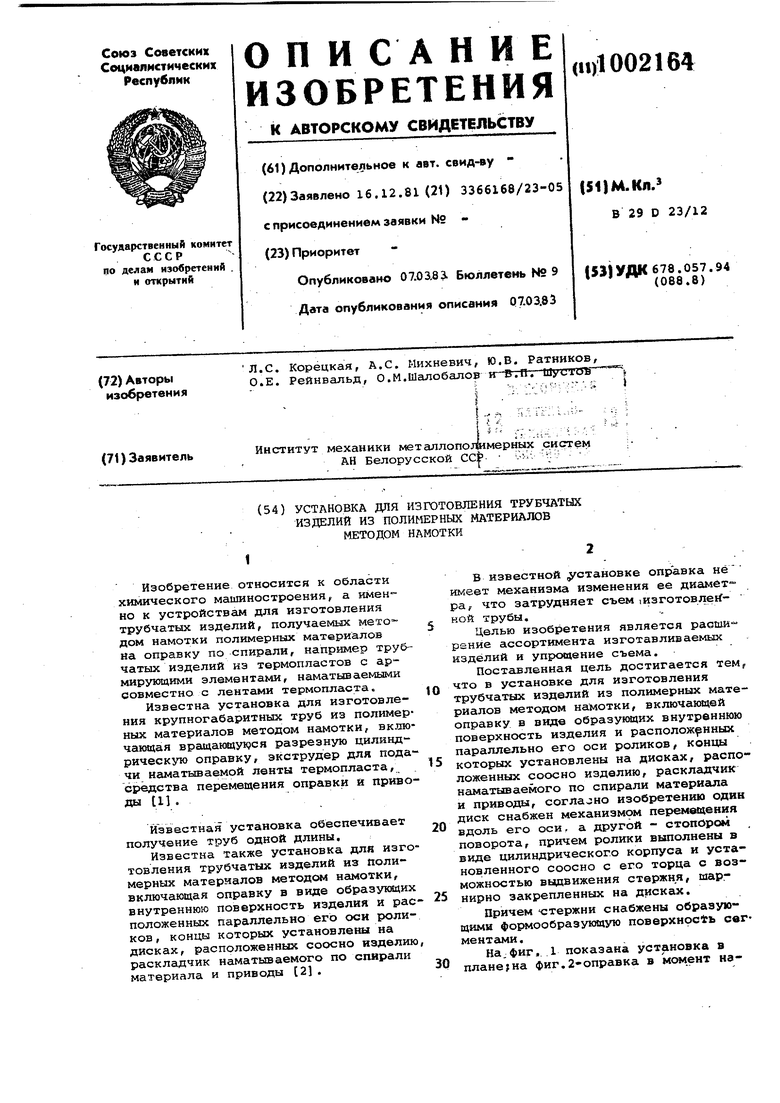

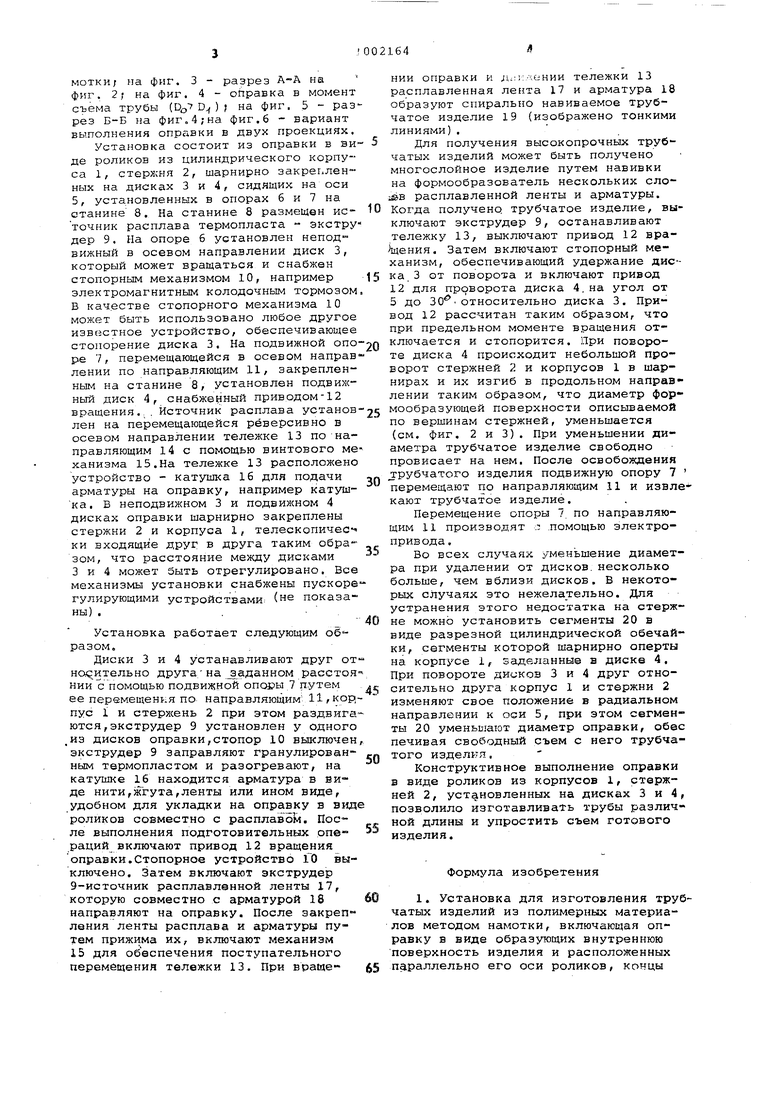

мотки; на фиг. 3 - разрез на фиг. 2 на фиг. 4 - оЬравка в момент съема трубы ( D); на фиг. 5 - раз рез Б-Б на фиг.4;на фиг.6 - вариант выполнения оправки в двух проекциях. Установка состоит из оправки в ви де роликов из цилиндрического корпуса 1, стержня 2, шарнирно закрег,лен ных на дисках 3 и 4, сидяших на оси 5, установленных в опорах б и 7 на станине 8. На станине 8 размещен источник расплава термопласта - экстру дер 9. На опоре 6 установлен неподвижный в осевом направлении диск 3, который может вращаться и снабжен стопорным механизмом 10, например электромагнитным колодочным тормозом В качестве стопорного механизма 10 может быть использовано любое другое известное устройство, обеспечивающее стопорение диска 3. На подвижной опо ре 7, перемещающейся в осевом направ лении по направляющим 11, закрепленным на станине 8, установлен подвижный диск 4, снабже 1ный приводом-12 вращения.: . Источник расплава установ лен на перемещающейся рёверсивно в осевом направлении тележке 13 по направляющим 14 с помощью винтового ме ханизма 15.На тележке 13 расположено устройство - катушка 16 для подачи арматуры на оправку, например катушка. В неподвижном 3 и подвижном 4 дисках оправки шарнирно закреплены стержни 2 и корпуса 1, телескопически входящие друг в друга таким образом, что расстояние между дисками 3 и 4 может быть отрегулировано. Все механизмы установки снабжены пускорв гулирующими устройствами (не показаны) ... , Установка работает следующим об разом. Диски 3 и 4 устанавливают друг от недлительно друга; на заданном расстоя НИИ с помощью подвижной опоры 7 путем ее перемещения по направляющим 11 ,кор,пус 1 и стержень 2 при этом раздвигаются, экструдер 9 установлен у одного .из дисков оправки,стопор 10 выключен экструдер 9 заправляют гранулированным термопластом и разогревают, на катушке 16 находится арматура в виде нити,жгута,ленты или ином виде, удобном для укладки на оправку в виде роликов совместно с расплавом. Пос ле выполнения подготовительных oneраций включают привод 12 вращения оправки.Стопорное устройство ГО выключено. Затем включают экструдер 9-источник расплавленной ленты 17, которую совместно с арматурой 18 направляют на оправку. После закрепления ленты расплава и арматуры путем прижима их, включают механизм 15 для обеспечения поступательного перемещения тележки 13. При враиеНИИ оправки и д..у. тележки 13 расплавленная лента 17 и арматура 18 образуют спирально навиваемое трубчатое изделие 19 (изображено тонкими линиями). Для получения высокопрочных трубчатых изделий может быть получено многослойное изделие путем навивки на формообразователь нескольких слоiSB расплавленной ленты и арматуры. Когда получено, трубчатое изделие, выключают экструдер 9, останавливают тележку 13, выключают привод 12 . Затем включают стопорный механизм, обеспечивающий удержание дис-ка 3 от поворота и включают привод 12 для пр9ворота диска 4. на угол от 5 до 30. относительно диска 3. Привод 12 рассчитан таким образом, что при предельном моменте вращения отключается и стопорится. При повороте диска 4 происходит небольшой проворот стержней 2 и корпусов 1 в шарнирах и их изгиб в продольном направлении таким образом, что диаметр формообразующей поверхности описываемой по вершинам стержней, уменьшается (см. фиг. 2 и 3). При уменьшении диаметра трубчатое изделие свободно провисает на нем. После освобождения трубчатого изделия подвижную опору 7 перемещают по направляющим 11 и извлекают трубчатое изделие. Перемещение опоры 7 по направляющим 11 производят ::; .помощью электропривода , Во всех случаях уменьшение диаметра при удалении от дисков, несколько больше, чем вблизи дисков. В некоторых случаях это нежелательно. Для устранения этого недостатка на стержне можно установить сегменты 20 в виде разрезной цилиндрической обечайки, сегменты которой шарнирно оперты на корпусе 1, заделанные в диске 4. При повороте диуков 3 и 4 друг относительно друга корпус 1 и стержни 2 изменяют свое положение в радиальном направлении к оси 5, при этом сегменты 20 уменьшают диаметр оправки, обес печивая свободный съем с него трубчатого изделия, Конструктивное выполнение оправки в виде роликов из корпусов 1, стержней 2, установленных на дисках 3 и 4, позволило изготавливать трубы различной длины и упростить съем готового изделия. Формула изобретения 1. Установка для изготовления трубчатых изделий из полимерных материалов методом намотки, включающая оправку в виде образующих внутреннюю поверхность изделия и расположенных параллельно его оси роликов, концы

которых установлены иа дисках, расположенных соосно изделию, раскладчик наматываемого по спирали материала и приводы, отличают а яс я тем, что, с целью расширения ассортимента изготавливаемых изделий и упрощения съема, один диск снабжен механизмом перемещения вдоль его оси, а другой - стопором поворота, причем ролики выполнены в виде цилиндрического, корпуса и установленного соосно с его торца с возможностью выдвижения стержня, шарнирно закрепленных на дисках.

2, Установка по п. 1, о т л и чающаяся тем, что стержни сна5кень1 образующими формообразующую поверхность сегментами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 145337, кл. В 29 D 23/12, 1961.

2. Патент ФРГ 1629490 кл. 39а 23/12, опублик. 1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| СПОСОБЫ И ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ТРУБОК ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2740134C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1972 |

|

SU334085A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| Устройство для изготовления труб методом намотки | 1974 |

|

SU560760A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ ТЕРМОПЛАСТОВ | 1971 |

|

SU427865A1 |

Авторы

Даты

1983-03-07—Публикация

1981-12-16—Подача