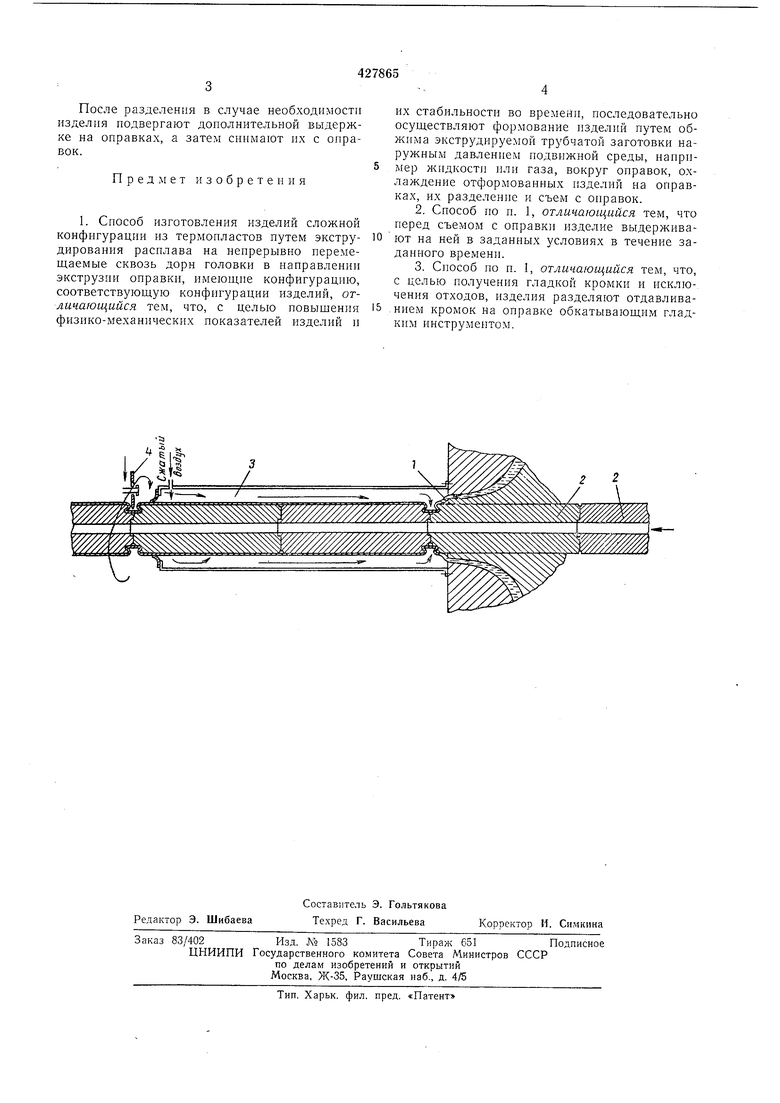

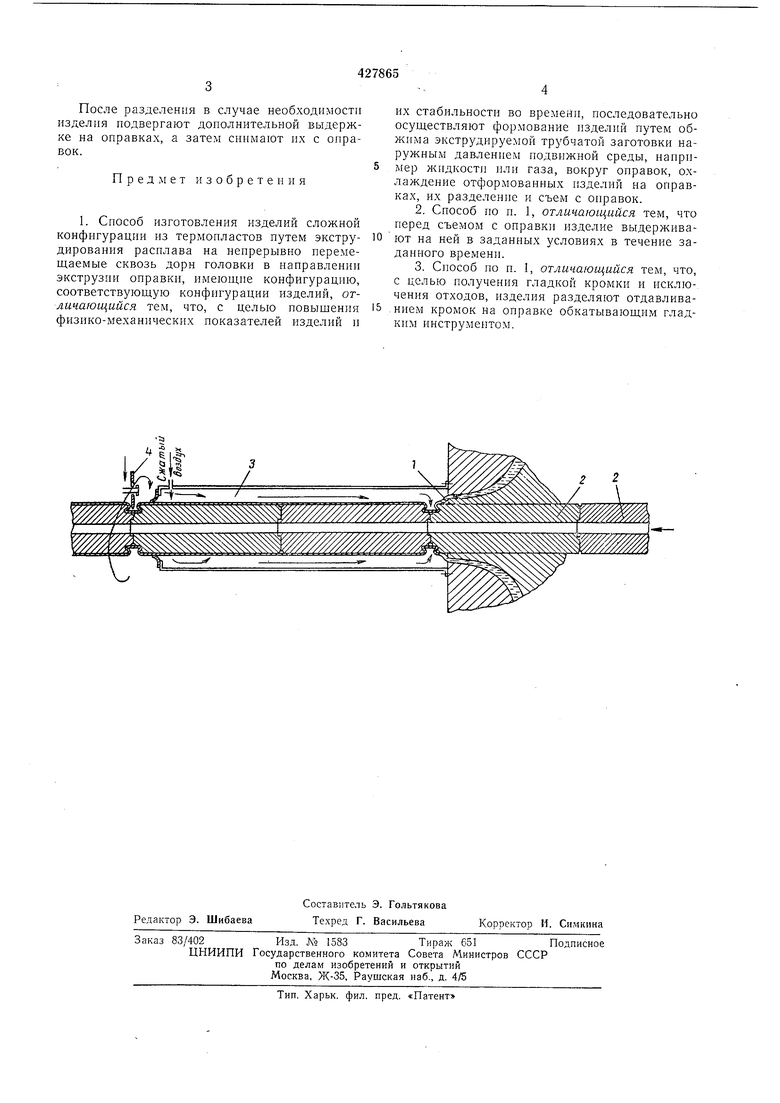

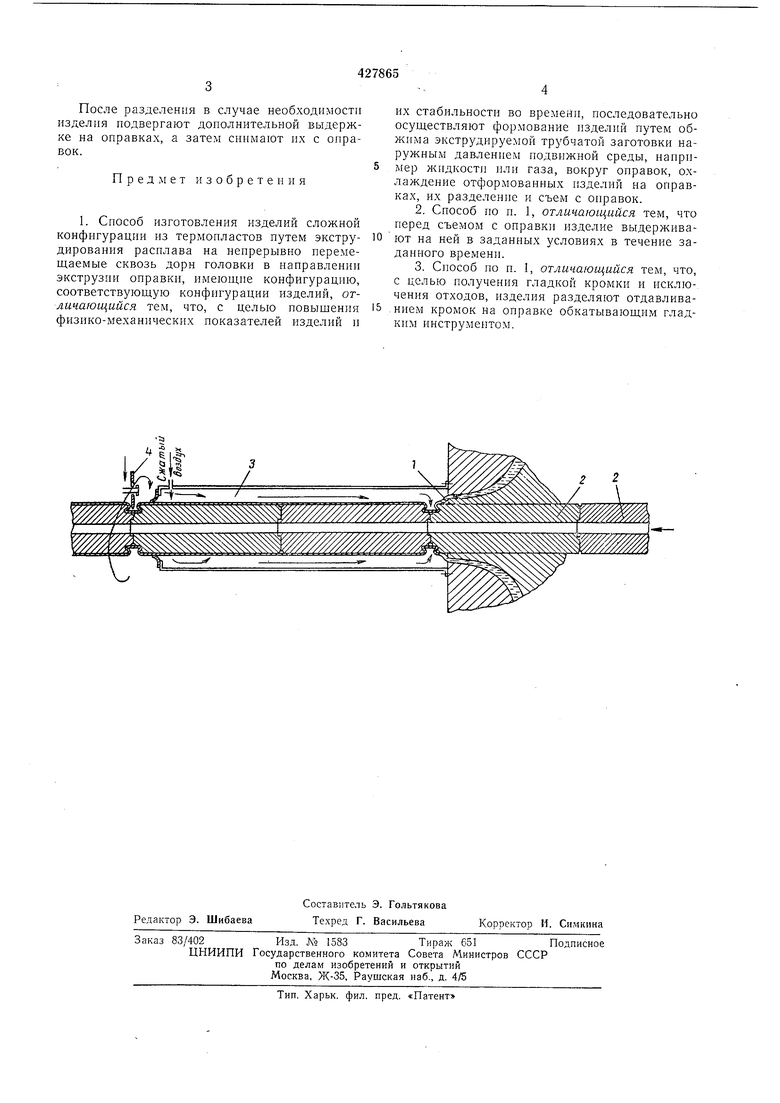

Известон способ изготовления изделий сложной конфигурации из термопластов путем экструдирования расплава на непрерывно перемещаемые сквозь доря головхн в направлении экструзии оправли, имеющие конфигурацию, соответствующую конфигурации изделии. По известному способу изделия формуют переменным давлением; возрастающим по неопределенному закону по мере заполнения расплавом полостей между оправками. Цель изобретения - повысить физико-механические показатели изделий и и.х стабильность во времени. Достигается это тем, что последовательно осуществляют формование изделий путем обжима экструдируемой трубчатой заготовки наружным давлением иодвижной среды, например жидкости или газа, вокруг оправок, о.хлаждеиие отформованных изделий на оиравках, их разделение и съем с оправок. Для снятия внутренних нагфяжений в изделии перед съемом изделия с оправки его выдерживают на ней в заданных условиях в течение заданного времени. С целью получения гладкой кромки изделия и исключения отходов изделия разделяют стдавливанием кромок на оправке обкатываю Ц1--;м гладким инструментом. На чертеже представлена схема осуществления способа. Из головки экструдера непрерывно выдавливают трубообразную полую заготовку / расплавленного полимера. Сквозь полый дорн головки в направлении экструзии непрерывно с постоянной скоростью, соответствующей скорости экструзии, продвигают одну за другой оправки 2 конфигурацией, соответствующей конфигурации изделий. Оправки, соединенные друг с другом попарно одинаковыми концами, движутся со скоростью, соответствующей скорости экструзии, и иринимают на себя экструдируемую заготовку /, которая наружным избыточным давлением жидкости или газа в камере 5 обжимается вокруг оиравки. В результате формование цилиндрической посадочной и фигурной частей изделия происходит без перерывов, непосредственно из расплава заготовки. В случае необходимости давление воздуха можно подавать с перерывами. Скорость перемещения оправок 2 выбирают такой, чтобы соотношение между Hefi и скоростью экструдирования заготовки обеспечивало за счет вытяжки и последующей усадки необходимую толщину стенки изделия. По мере совместного продвпжения отформованных изделий на оправках 2 изделия охлаждаются и окончательно калибруются. Затем с помощью обкатывающего инструмента 4 отдавливанием готовые изделия разделяют.

После разделения в случае необходимости изделия подвергают дополнительной выдержке на оправках, а затем снимают их с оправок.

Предмет и з о б р е т е п и я

1. Способ изготовления изделий сложной конфигурации из термопластов путем экструдировання расплава на непрерывно перемещаемые сквозь дорн головки в направлении экструзии оправки, имеющие конфигурацию, соответствующую конфигурации изделий, отличающийся тем, что, с целью повыщения физико-механических показателей изделий и

их стабильности во времени, последовательно осуществляют формование изделий путем обжима экструдируемой трубчатой заготовки наружным давлением подвижной среды, например жидкости пли газа, вокруг оиравок, охлаждение отформованных изделий на оправках, их разделение и съем с оиравок.

2.Способ по п. 1, отличающийся тем, что перед съемом с оправки изделие выдерживают на ней в заданных условиях в течение заданного времени.

3.Способ по п. 1, отличающийся тем, что, с целью получения гладкой кромки и исключения отходов, изделия разделяют отдавлива,нием кромок на оправке обкатывающим гладким инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1972 |

|

SU355026A1 |

| Агрегат для изготовления трубообразных изделий сложной конфигурации из термопластов | 1974 |

|

SU599985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕС^; ОБОЛОЧЕК из СТЕКЛОПЛАСТИКОВ | 1965 |

|

SU169238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ МЕЛКИХ СУДОВ МЕТОДОМ НАМОТКИ | 1968 |

|

SU207754A1 |

| Агрегат для изготовления полых изделий | 1973 |

|

SU564970A1 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007295C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

Авторы

Даты

1974-05-15—Публикация

1971-08-25—Подача