Изобретение относится к способу получения гранулированного суперфосфата, широко используемого в сельском хозяйстве. ..

Известен способ получения гранулированного суперфосфата путем разложения фосфата фосфорной кислотой, распыливания полученной пульпы на частицы ретура под давлением 1,5-6,0 ати И последу-кщего гранулирования и сушки продукта при И5-130°С t ll.

Недостатки способа - низкая эффективность процесса суыки и получение продукта с пониженным содержанием усваиваемой - 42-43%.

Наиболее близок к предлагаемому способ получения гранулированного суперфосфата, заключающийся в разложении фосфата фосфорной кислотой, распиливании полученной пульпы на частицы ретура npji отношении ретура к пульпе 3-5:1 и сушке продукта при 80-90°С 2.

Недостаток способа состоит в том, что получают удобрение с пониженным содержанием усваиваемой формы в готовом продукте 42-43% в случае суперфосфатной пульпы и 36% - в случае переработки суперфосной пульпы.

Целью изобретения является увеличение содержания усваиваетлой формы готовс л продукте.

Поставленная цель достигаётся ; тем, что при получении гранулированного суперфосфата способом, включающим разложение фосфата фосфорной кислотой, распыливание полученной пульпы на частицы ретура при

10 отношении ретура к пульпе 3-5:1 и сушку продукта при 80-90 С, продукт подвергают дополнительной термической обработке при 180-350 С в течение 1-30 мин.

15

Сущность способа заключается в . следукадем. При дополнительной обработке высушенных гранул продук- .

та, содержащих 3-4% гигроскопичес20

кой воды, при 180-350С удаляется., только оставшаяся гигроскопическая вода, но и кристаллизационная и часть конституционной воды, одновременно с обезвоживанием продукта

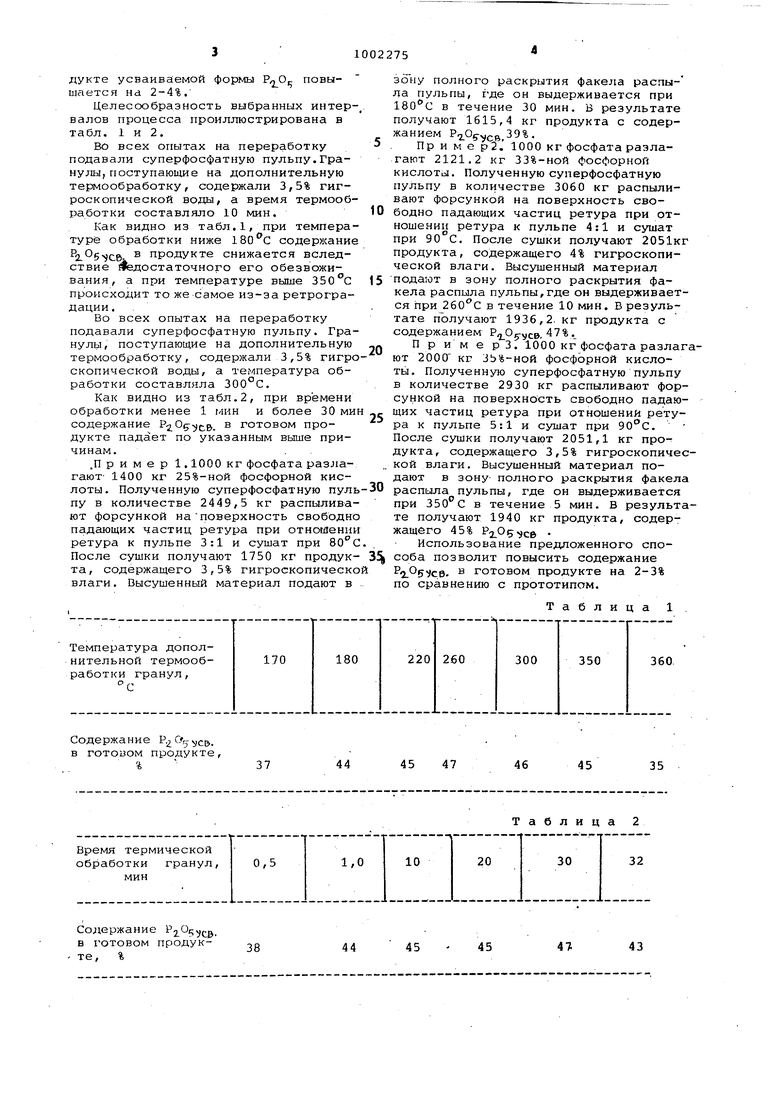

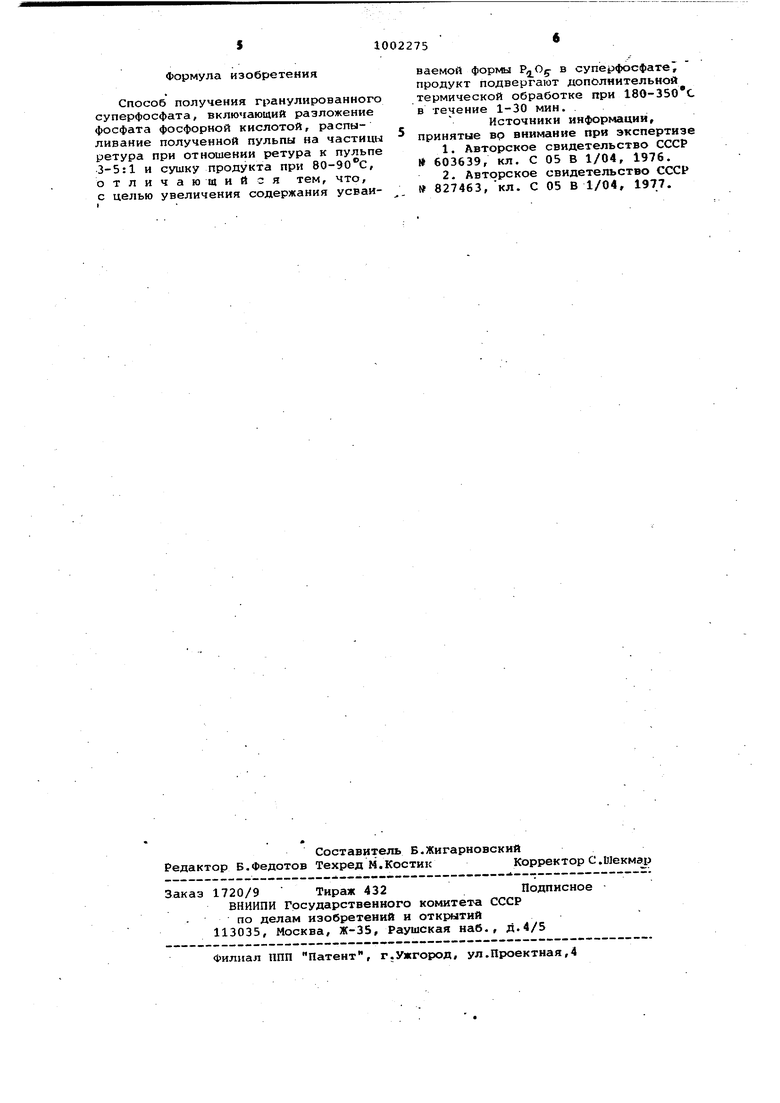

25 содержащаяся в нем свободная фосфорг ная кислота концентрируется, практически достигая 100% В .этих условиях происходит доразложение фосфата. В результате обезвоживания и дораз- 30ложения фосфата содержание в продукте усваиваемой формы повышается на 2-4%. Целесообразность выбранных интервалов процесса проиллюстрирована в табл. 1 и 2. ВО всех опытах на переработку подавали суперфосфатную пульпу.Гранулы, поступаюище на дополнительную термообработку, содержали 3,5% гигроскопической воды, а время термообработки составляло 10 мин. Как видно из табл.1, при температуре обработки ниже содержание P Os-iC., 2 продукте снижается вследствие (Недостаточного его обезвоживания, а при температуре выше 350°С происходит то же самое из-за ретроградации. Во всех опытах на переработку подавали суперфосфатную пульпу. Гранулы, поступающие на дополнительную термообработку, содержали 3,5% гигро скопической воды, а температура обработки составляла 300°С. Как видно из табл.2, при времени обработки менее 1 мчн и более 30 ми содержание (, в готовом продукте падает по указанным выше причинам. .Пример 1.1000 кг фосфата разлагают 1400 кг 25%-ной фосфорной кислоты. Полученную суперфосфатную пул пу в количестве 2449,5 кг распыливают форсункой наповерхность свободно падающих частиц ретура при отношени ретура к пульпе 3:1 и сушат при 80° После сушки получают 1750 кг продук та, содержащего 3,5% гигроскопическ влаги. Высушенный материал подают в

Т а

лица зону полного раскрытия факела распыла пульпы, где он выдерживается при 180°С в течение 30 мин. В результате получают 1615,4 кг продукта с содержанием PiOsvce, Пр и м е р2. 1000 кг фосфата разлагают 2121.2 кг 33%-ной фосфорной кислоты. Полученную суперфосфатную пульпу в количестве 3060 кг распыливают форсункой на поверхность свободно падающих частиц ретура при отношении ретура к пульпе 4:1 и сушат при 90 С. После сушки получают 2051кг продукта, содержащего 4% гигроскопической влаги. Высушенный материал подают в зону полного раскрытия факела распыла пульпы,где он выдерживается при 260с в течение 10 мин. В результате получают 1936,2. кг продукта с содержанием , 47%. П р им е р 3. 1000 кг фосфата разлагают 2000 кг фосфорной кислоты. Полученную суперфосфатную пульпу в количестве 2930 кг распыливают форсункой на поверхность свободно падающих частиц ретура при отношений ретура к пульпе 5:1 и сушат при 90°С. После сушки получают 2051,1 кг продукта, содержащего 3,5% гигроскопической влаги. Высушенный материал подают в зону полного раскрытия факела распыла пульпы, где он выдерживается при 350 С в течение 5 мин. В результате получают 1940 кг продукта, содержащего 45% Использование предложенного способа позволит повысить содержание P,j O5vc0. готовом продукте на 2-3% по сравнению с прототипам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU1000444A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2005 |

|

RU2286319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Способ получения двойного суперфосфата | 1977 |

|

SU827463A1 |

| Способ получения двойного гра-НулиРОВАННОгО СупЕРфОСфАТА | 1975 |

|

SU800172A1 |

| Способ получения гранулированных фосфорных удобрений | 1989 |

|

SU1661178A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| Способ получения гранулированного двойного суперфосфата | 1985 |

|

SU1288177A1 |

| Способ получения гранулированного сложного удобрения | 1985 |

|

SU1421727A1 |

| Способ получения гранулированного двойного суперфосфата | 1988 |

|

SU1599354A1 |

Содержание ,св. в готовом продукте, %

44

38

47

45

46

35

Таблица 2

47

43

45

45 10022 Формула изобретения Способ получения гранулированного суперфосфата, включающий разложение фосфата фосфорной кислотой, распыливание полученной пульпы на частицы ретура при отношении ретура к пульпе 3-5:1 и сушку продукта при ВО-ЭО С, отличающий ся тем, что, с целью увеличения содержания усваи-. 75 ваемой формы в суперфосфате7 продукт подвергают дополнительной термической обработке при 180-350 С в течение 1-30 мин. . Источники информации, принятые вр внимание при экспертизе 1. Авторское свидетельство СССР 603639, кл. С 05 В 1/04, 1976. 2. Авторское свидетельство СССР № 827463, кл. С 05 В 1/04, 1977.

Авторы

Даты

1983-03-07—Публикация

1981-11-19—Подача