Изобретение относится к области термообработки, в частности к устройствам для индукционного нагрева, и может быть использовано в термических цехах машиностроительных заводов.

Известна установка для нагрева концов Заготовок, содержащая индуктор, лоток подачи, механизмы транспортирования и вращения Г 1 ..

Однако на известной установке мож но обрабатывать только маломерные изделия- определенной длины, что обусловлено К9нструкцией механизмов транспор.тирования и вращения.

Известен и другой станок для термообработки длинномерных изделий малого диаметра., содержащий индкуторспрейер,подающие приводные ролики иустройство для вращения, выполненное из комплекта упругих дисков и комплектов прижимных роликов, снабженных- ободьями из упругого материала t2l|. Это устройство является наиболее близким к изобретению по технической сущности и дocтигaёмo Iy результату.

Недостатком его является то, что на нем невозможно обрабатывать концы изделия, так как станок имеет одно

направление подачи изделия и для термообработки второго конца изделие необходимо снимать со станка, переворачивать его и вновь вставлять, что требует дополнительного вспомогательного оборудования и затрат времени, а это сказывается и на производительности.

Целью изобретения является повы10шение производительности за счет механизации поворота изделия.

Цель достигается тем, что в стйнке для термообработки концов длинномерных изделий, содержащем опорную

15 раму, устройство для перемещения из-. . дёлия и устройство для вращения изгделия, устройство для перемещения изделия выполнено в виде каретки,установленной на станине и снабженной

20 .механизмом поворота изделия, содержащим цилиндр подъема изделия, жестко установленный на каретке, на штоке которого с возможностью вращения установлена опора для изделия.

25

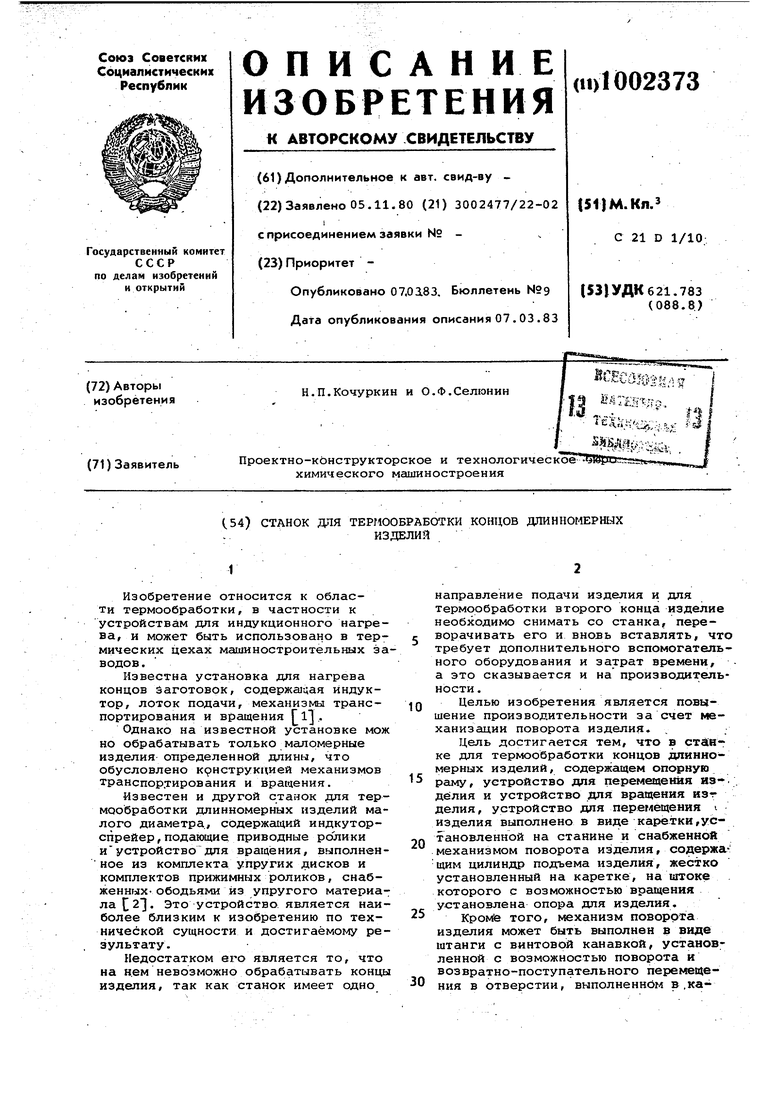

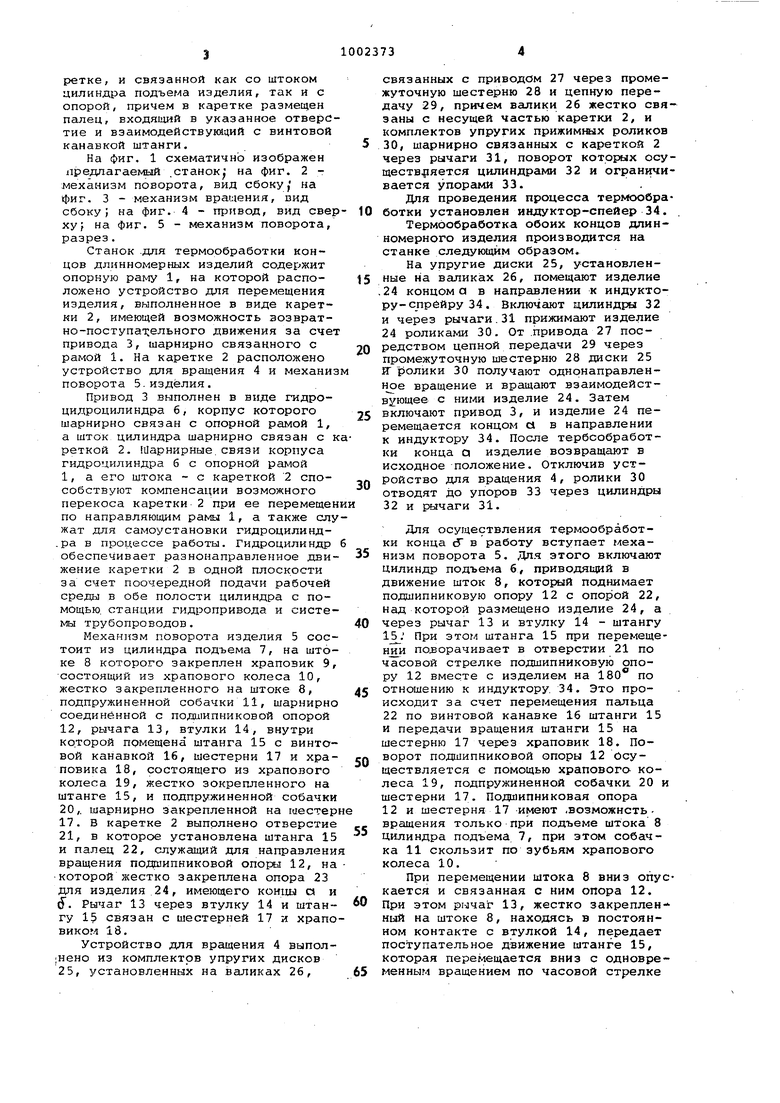

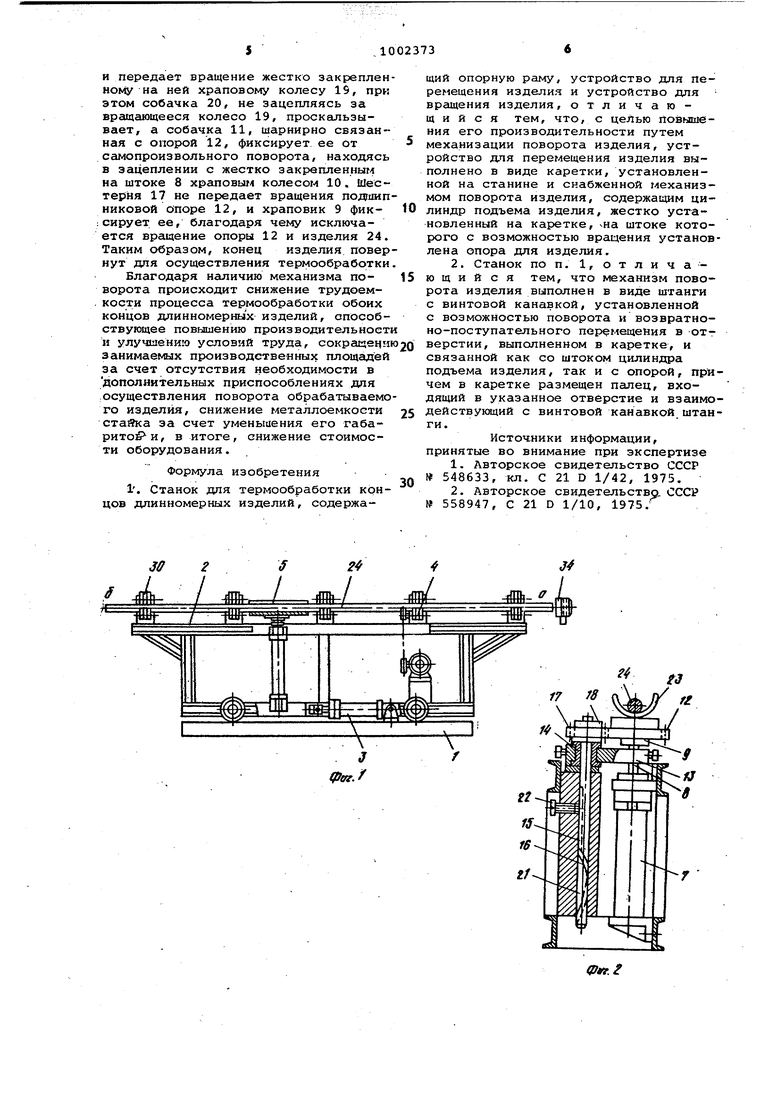

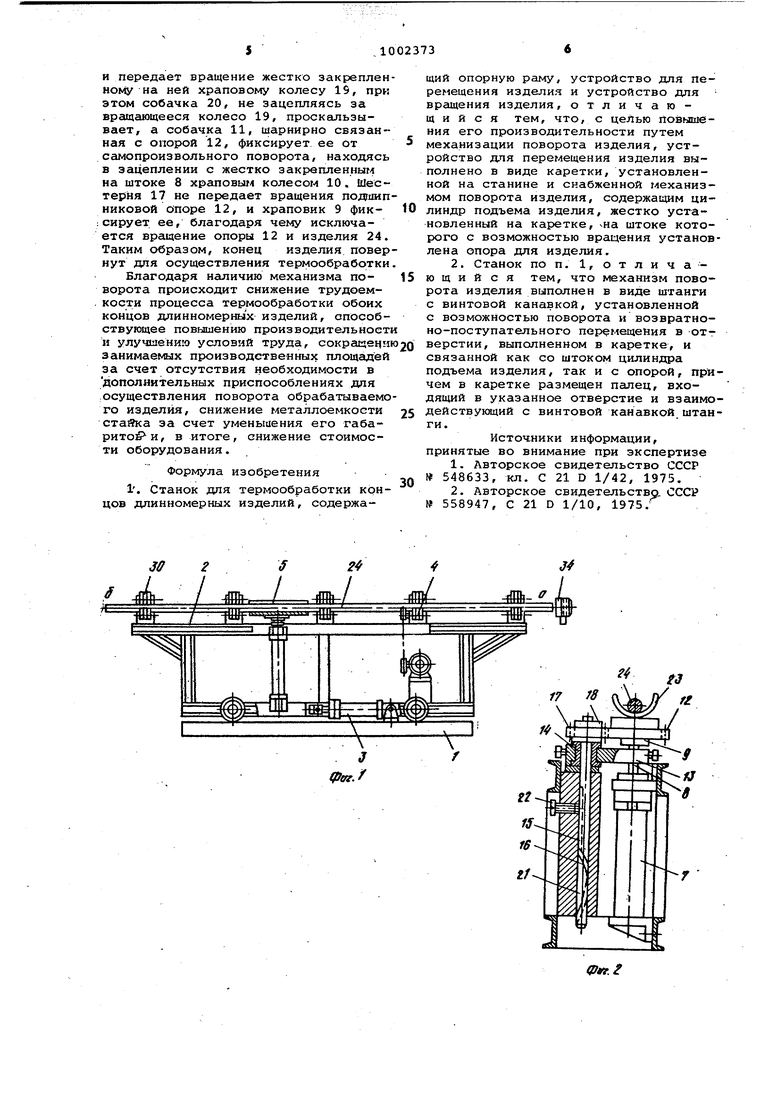

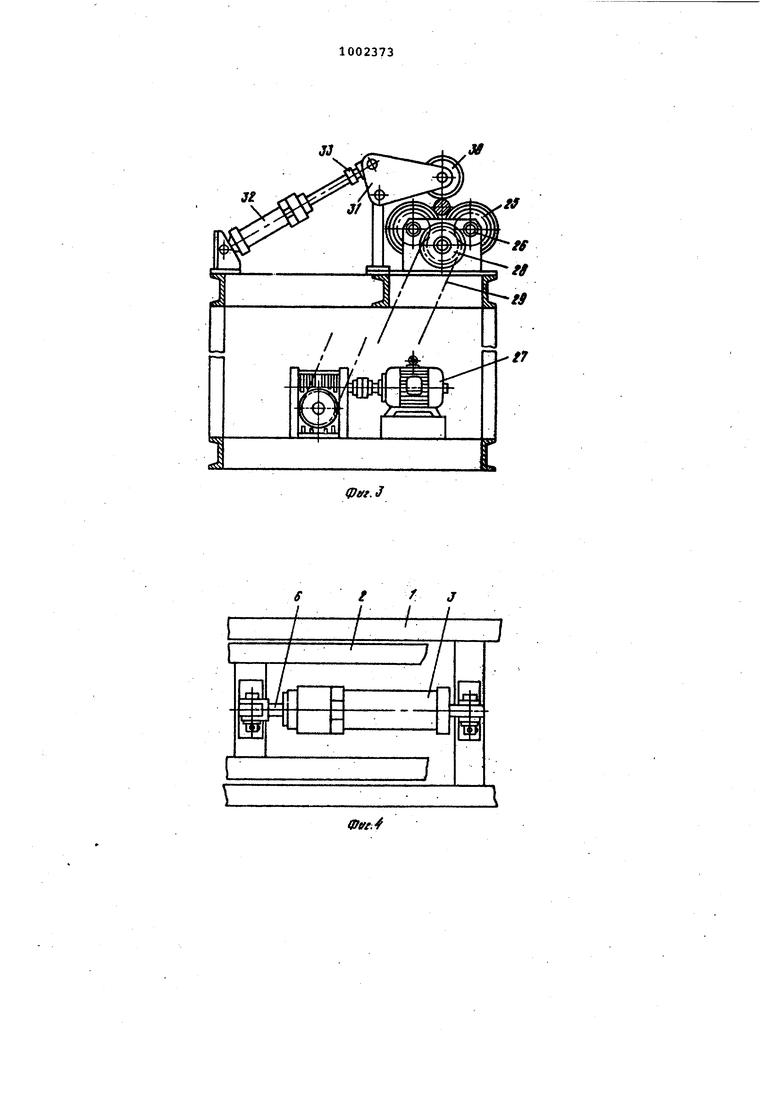

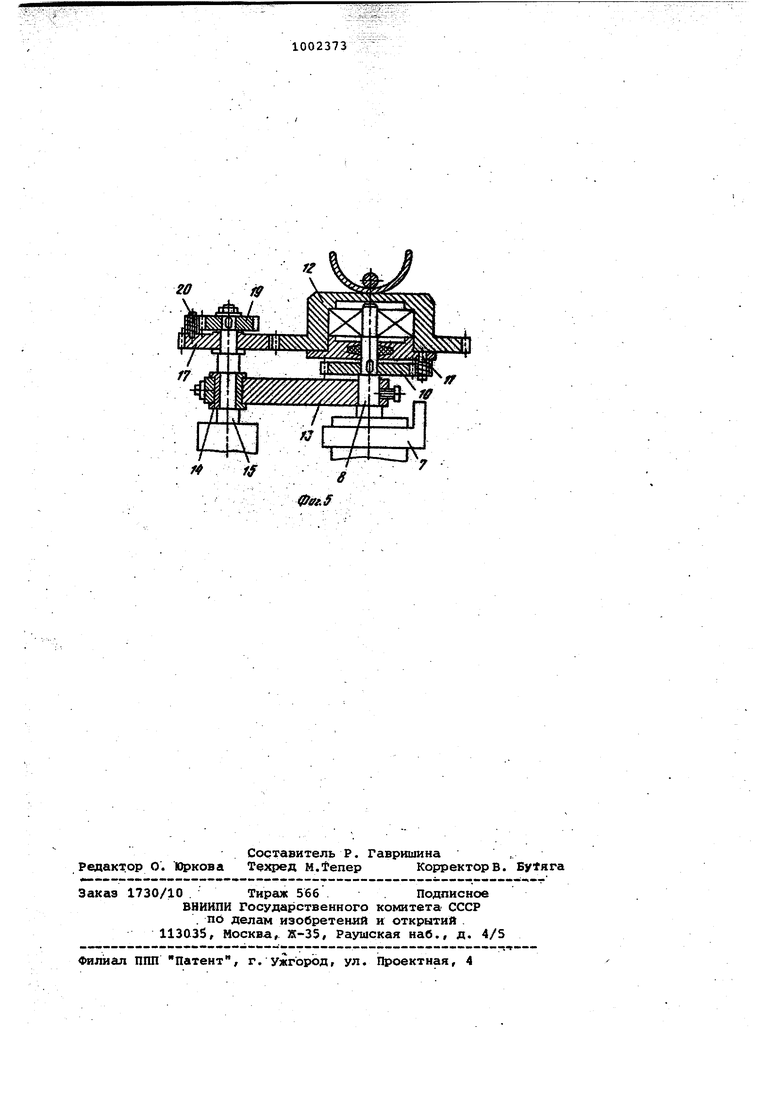

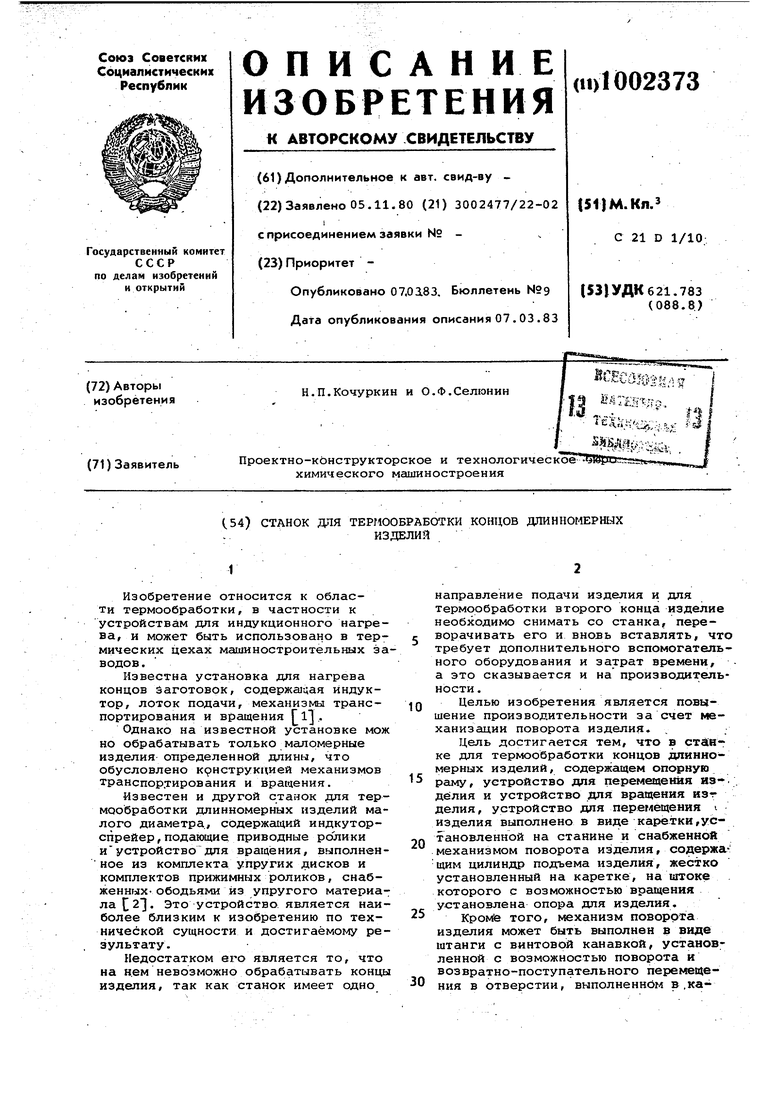

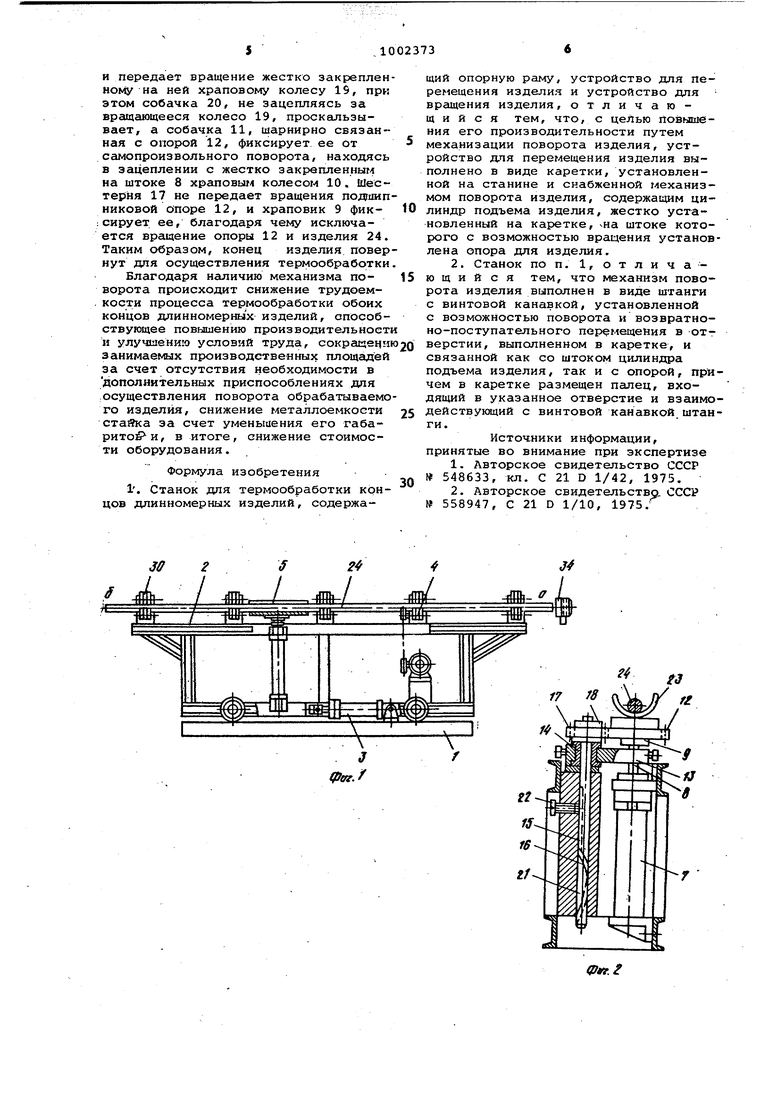

KpONte того, механизм поворота изделия может быть выполнен в виде штанги с винтовой канавкой, установленной с возможностью поворота и возвратно-поступательного перемеще30ния в отверстии, выполненном в.каретке, и связанной как со штоком цилиндра подъема изделия, так и с опорой, причем в каретке размещен палец, входящий в указанное отверс тие и взаимодействукниий с винтовой канавкой штанги, На фиг. 1 схематично изображен предпагаеглый. станокf на фиг. 2 механизм поворота, вид сбоку, на фиг. 3 - механизм вращения, вид сбоку; на фиг. 4 - привод, вид све xyf на фиг. 5 - механизм поворота, разрез. Станок .для термообработки концов длинномерных изделий содержит опорную раму 1, на которой расположено устройство для перемещения изделия, выполненное в виде каретки 2, имеющей возможность зозвратно-поступа:;ельного движения за сче привода 3, шарнирно связанного с рамой 1. На каретке 2 расположено устройство для вращения 4 и механи поворота 5.изделия. Привод 3 выполнен в виде гидроцидроцилиндра 6, корпус которого шарнирно связан с опорной рамой 1, а шток цилиндра шарнирно связан с реткой 2. Шарнирные,связи корпуса гидроцилиндра б с опорной рамой 1, а его штока - с кареткой 2 способствуют компенсации возможного перекоса каретки 2 при ее перемеще по направляющим рамы 1, а также слу жат для самоустановки гидроцилинд.ра в процессе работы. Гидроцилиндр обеспечивает разнонаправленное дви жение каретки 2 в одной плоскости за счет поочередной подачи рабочей среды в обе полости цилиндра с помощью, станции гидропривода и систе мы трубопроводов. Механизм поворота изделия 5 сос тоит из цилиндра подъема 7, на што ке 8 которого закреплен храповик 9 состоящий из храпового колеса 10, жестко закрепленного на штоке 8, подпружиненной собачки 11, шарнирно соединённой с подшипниковой опорой 12, рычага 13, втулки 14, внутри которой помещена штанга 15 с винтовой канавкой 16, шестерни 17 и хра повика 18, состоящего из храпового колеса 19, жестко зокрепленного на штанге 15, и подпружиненной собачки 20,, шарнирно закрепленной на шестер 17. В каретке 2 выполнено отверстие 21, в которое установлена штанга 15 и палец 22, служащий для направлени вращения подшипниковой опори 12, на которой жестко закреплена опора 23 для изделия 24, имеющего котда а и (f. Рычаг 13 через втулку 14 и штанГУ 15 связан с шестерней 17 и храпо виком 18. Устройство для вращения 4 выпол;нено из комплектов упругих дисков 25, установленных на валиках 26, связанных с приводом 27 через промежуточную шестерню 28 и цепную передачу 29, причем валики 26 жестко связаны с несущей частью каретки 2, и комплектов упругих прижимклх роликов 30, шарнирно связанных с кареткой 2 через рычаги 31, поворот которых осуществ41яется цилиндрами 32 и ограничивается yaopeiMH 33. Для проведения процесса термообработки установлен индуктор-спейер 34. Термообработка обоих концов длинномерного изделия производится на станке следующим образом На упругие диски 25, установленные на валиках 26, помещают изделие 24 концом а в направлении к индуктору- с прейру 34 . Включают цилиндры 32 и через рычаги.31 прижимают изделие 24 роликами 30. От .привода 27 посредством цепной передачи 29 через промежуточную шестерню 28 диски 25 И ролики 30 получают однонаправленное вращение и вращают взаимодействующее с ними изделие 24. Затем включают привод 3, и изделие 24 перемещается концом а в направлении к индуктору 34. После тербсобработки конца а изделие возвращают в исходное положение. Отключив устройство для вращения 4, ролики 30 отводят до упоров 33 через цилиндры 32 и рычаги 31. Для осуществления термообработки конца еГ в работу вступает механизм поворота 5. Для этого включают цилиндр подъема 6, приводящий в движение шток 8, который поднимает подшипниковую опору 12 с опорой 22, над которой размещено изделие 24, а через рычаг 13 и втулку 14 - штангу 1. При этом штанга 15 при перемещекюл поворачивает в отверстии 21 по часовой стрелке подшипниковую опору 12 вместе с изделием на ISO по отношению к индуктору, 34. Это происходит за счет перемещения пальца 22 по винтовой канавке 16 штанги 15 и передачи вращения штанги 15 на шестерню 17 через храповик 18. Поворот подшипниковой опоры 12 Осуществляется с помощью храпового колеса 19, подпружиненной собачки. 20 и шестерни 17. Подшипниковая опора 12 и шестерня 17 имеют .возможнстьвращения только при подъеме штока 8 цилиндра подъема 7, при этом собачка 11 скользит по зубьям храпового колеса 10. При перемещении штока 8 вниз опускается и связанная с ним опора 12. При этом рычаг 13, жестко закрепленный на штоке 8, находясь в постоянном контакте с втулкой 14, передает поступательное движение штанге 15, которая перемещается вниз с одновременным вращением по часовой стрелке и передает вращение жестко закреплен ному -на ней храпового колесу IS, при этом собачка 20, не зацепляясь за вращающееся колесо 19, проскальзывает, а собачка 11, шарнирно связанная с опорой 12, фиксирует, ее от самопроизвольного поворота, находясь в зацеплении с жестко закрепленным на штоке 8 храповым колесом 10. Шестерня 17 не передает вращения подшип никовой опоре 12, и храповик 9 фик;сирует ее, благодаря чему исключается вращение опоры 12 и изделия 24. Таким образом, конец изделия повер нут для осуществления термообработки Благодаря наличию механизма поворота происходит снижение трудоемкости процесса тер1мообработки обоих концов длинномерных изделий, способствующее повышению производительност и улушаени условий труда, сокращени занимаемых производственных площадей за счет отсутствия необходимости в дополнительных приспособлениях для .осуществления поворота обрабатываемо го изделия, снижение металлоемкости стайка за счет уменьшения его габаритоР-и, в итоге, снижение стоимости оборудования. Формула изобретения 1. Станок для термообработки концов длинномерных изделий, содержащий опорную раму, устройство для перемещения изделия и устройство для вращения изделия,отличающий с я тем, что, с цеЛью повышения его производительности путем механизации поворота изделия, устройство для перемещения изделия выполнено в виде каретки, установленной на станине и снабженной механизмом поворота изделия, содержащим цилиндр подъема изделия, жестко установленный на каретке, на штоке которого с возможностью вращения установлена опора для изделия. 2. Станок по п. 1, отличающийся тем, что механизм поворота изделия выполнен в виде штанги с винтовой канавкой, установленной с возможностью поворота и возвратноно-поступательного перемещения в -отверстии, выполненном в каретке, и связанной как со штоком цилиндра подъема изделия, так и с опорой, причем в каретке размещен палец, входящий в указанное отверстие и взаимодействующий с винтовой канавкой штанги. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР I 548633, кл. С 21 D 1/42, 1975. 2.Авторское свидетельство. СССР № 558947, С 21 D 1/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для термообработки концов длинномерных изделий | 1989 |

|

SU1687630A1 |

| Станок для бурения взрывных скважин | 1981 |

|

SU1010242A1 |

| Автомат для насекания надфилей | 1979 |

|

SU772760A1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| Устройство для резки викелей на кольца | 1990 |

|

SU1770136A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Станок для продольной распиловки пиломатериалов | 1978 |

|

SU859151A1 |

| МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2007 |

|

RU2332829C1 |

Jff 2

31

t Г j

Авторы

Даты

1983-03-07—Публикация

1980-11-05—Подача