Изобретение относится к обработке металлов давлением и может быть использовано для накатывания резьб в длинномерных деталях типа шпилек.

Известен резьбонакатной полуавтомат модели РН-50 с устройством для накатывания резьбы на шпильках мощных турбин и резьбы на шейках вагонных осей 1, содержащий станину, неподвижную и подвижную головки, привод шпинделей (головок), стойки с гидро-. приводом подачи подвижной головки, а также устройство для установки, передачи вращения, подачи в зону накатки, вывод и поворот на 180 заготовки.

Недостатком известного технического решения является невысокая производительность при накатке резьбы в шпильках с двух сторон из-за значительного объема вспомогательного в общем штучном времени,связанного с установкой, вводом в зону накатывания, выводом из зоны накатывания, разворотом на 130°и обратно, вводом и выводом второй стороны из зоны накатывания и съема заготовки.

Например, при накатке резьбы М110х4 общее технологическое (штучное) впемя составляет 3,5 мин, или

210 сек, а машинное время накатки 9 секх2 18 сек.

Удельный вес вспомогательного -времени:

210-18

91%.

100%

210

.Наиболее близок к предлагаемому автоматй.ческий резьбонакатной станок 2, содержащий резьбонакатные валки, установленные на неподвижной и подвижной головках, магазин-питатель с отсекающим механизмом, цепной транспортер, ориентированный относит ельно валков в продольной плоскости, а также механизм выгрузки в виде шарнирно установленного склиза и толкателя с опорной поверхностью, параллельной .ленте транспортера,установленного под валками в зоне.накатывания.

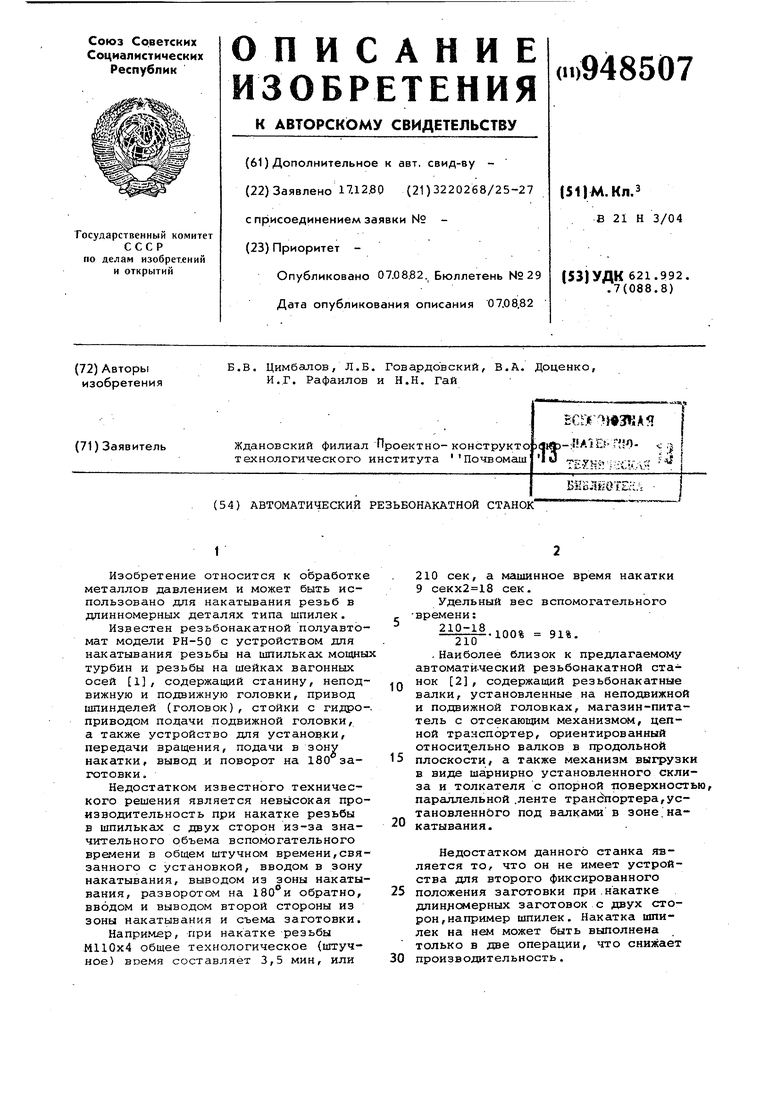

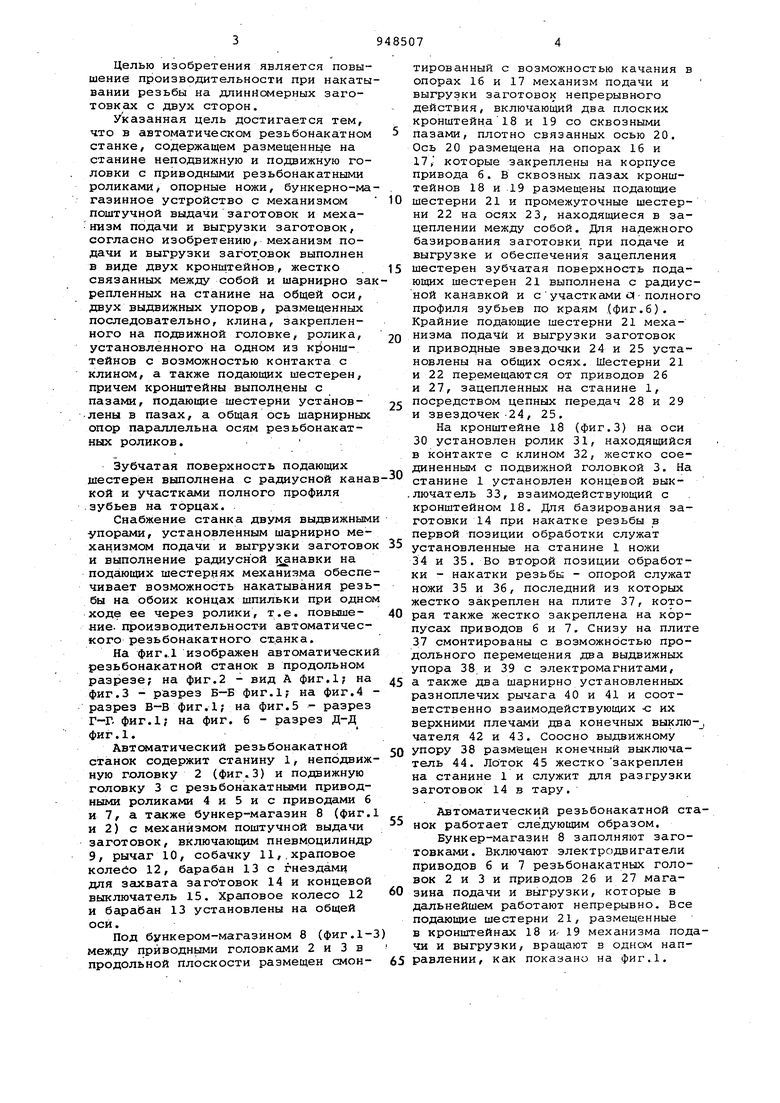

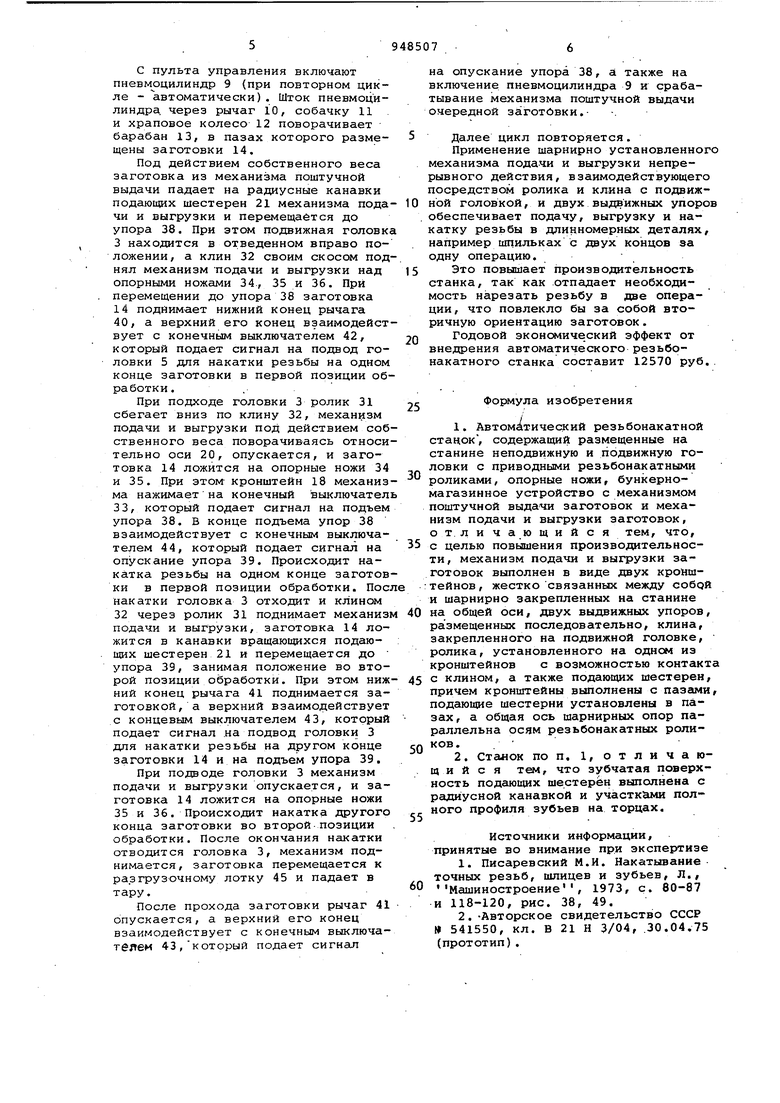

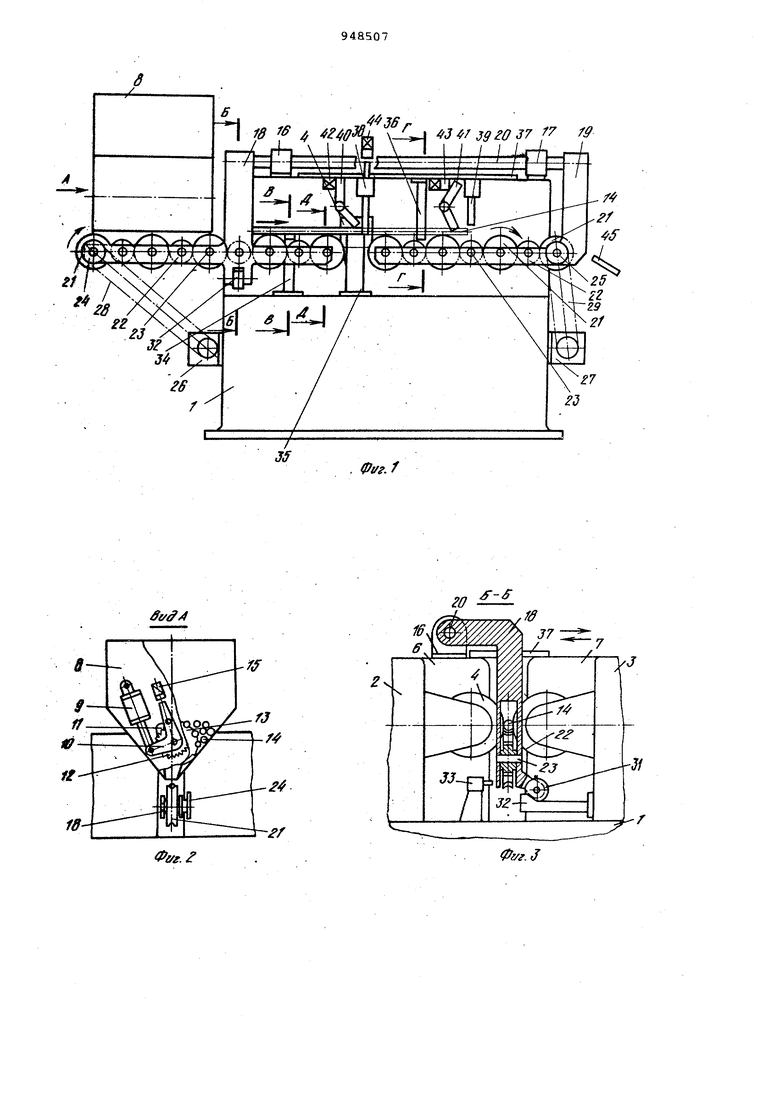

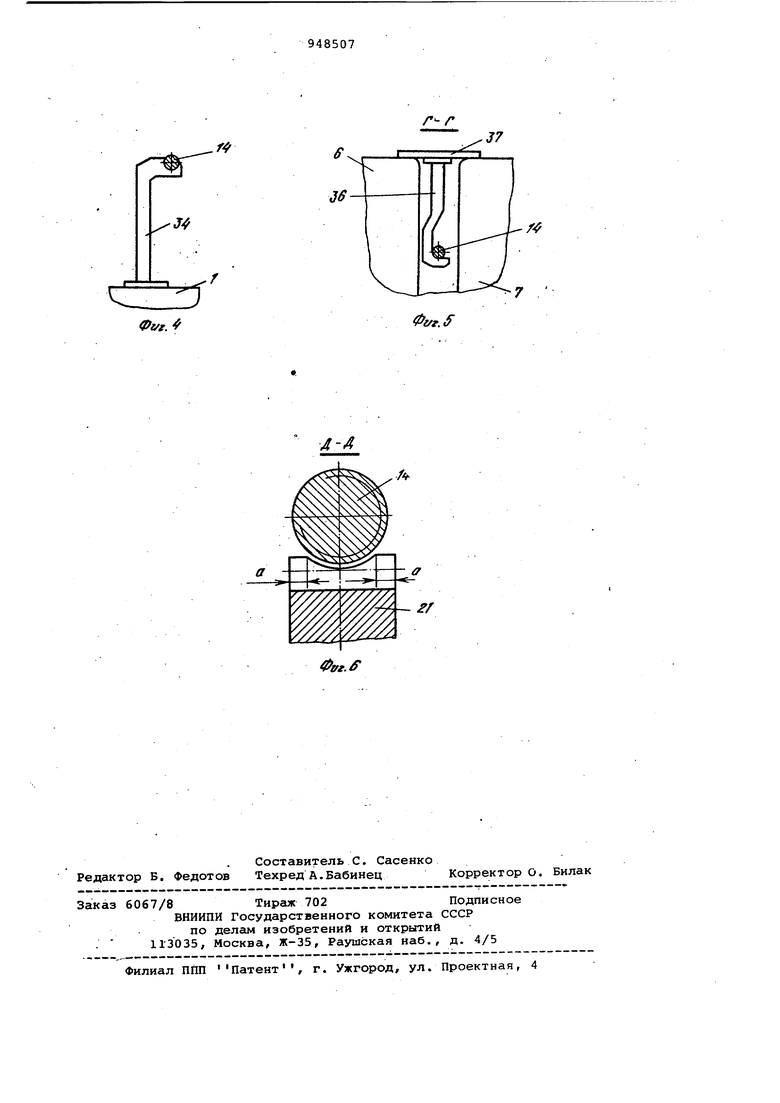

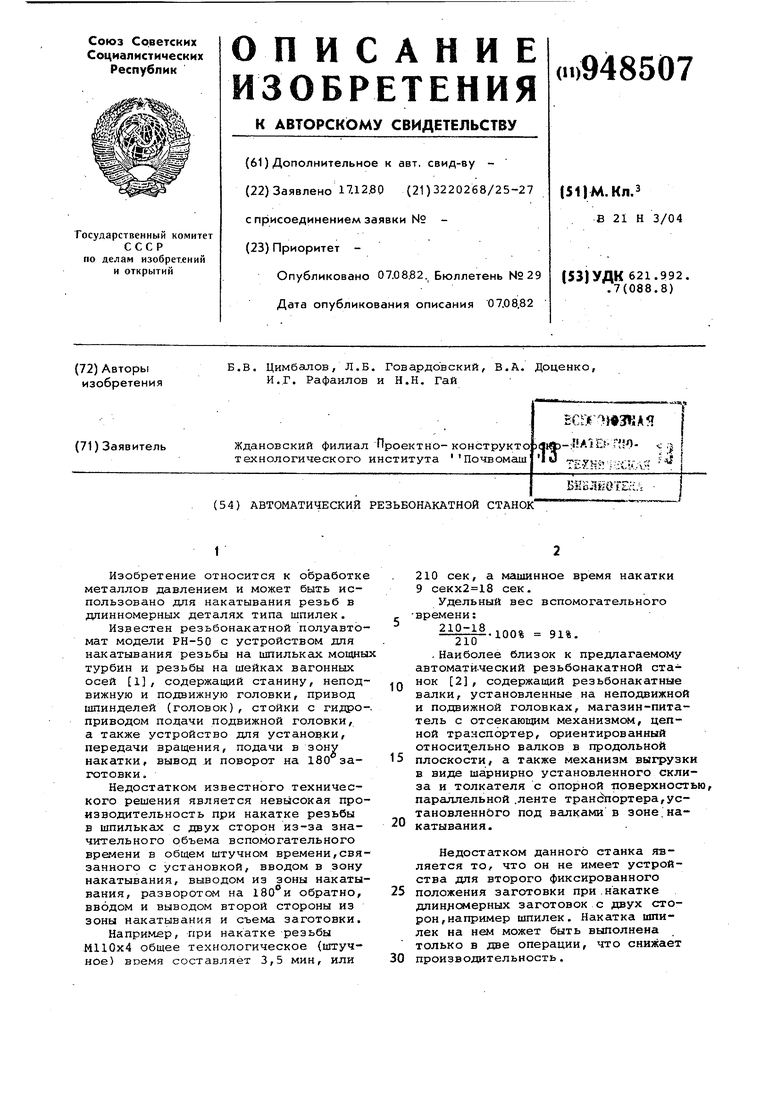

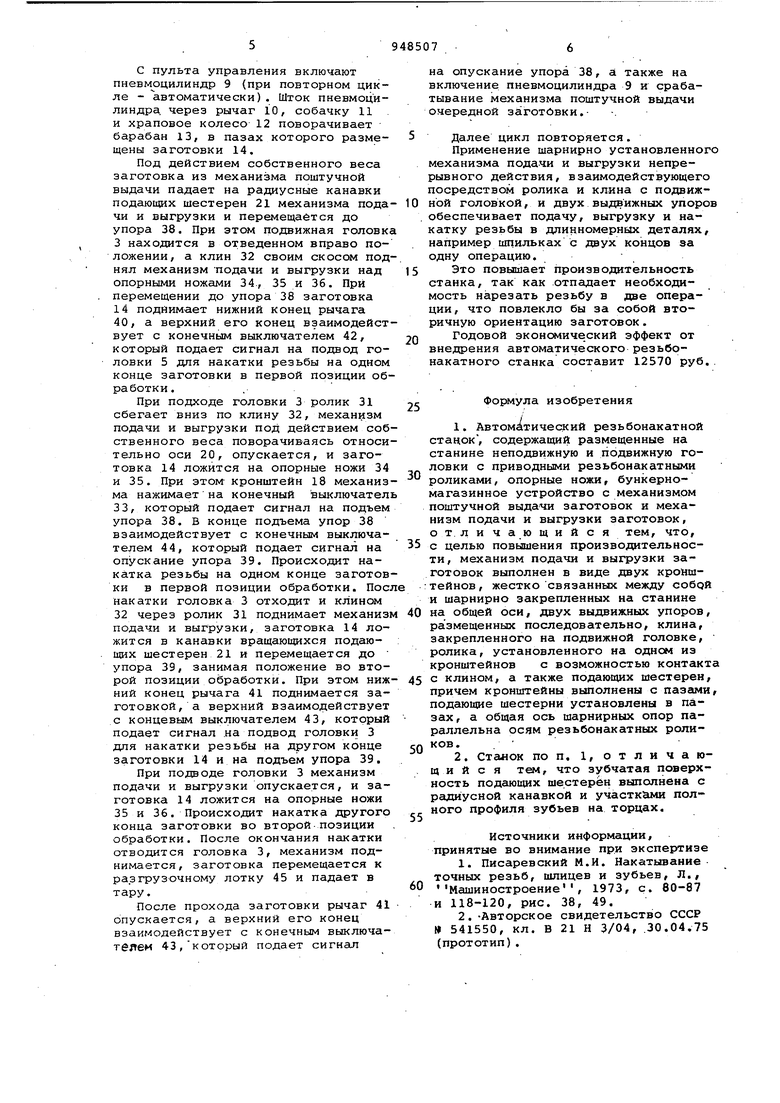

Недостатком данного станка является то, что он не имеет устройства для второго фиксированного 25 положения заготовки при.накатке длин oмepныx заготовок с двух сторон, например шпилек. Накатка шпилек на нем может быть выполнена только в две операции, что снижает 30 производительность. Целью изобретения является повышение производительности при накаты вании резьбы на длинномерных заготовках с двух сторон. Указанная цель достигается тем, что в автоматическом резьбонакатном станке, содержащем размещенные на станине неподвижную и подвижную головки с приводными резьбонакатными роликами, опорные ножи, бункерно-ма газинное устройство с механизмом поштучной выдачи заготовок и механизм подачи и выгрузки заготовок, согласно изобретению, механизм подачи и выгрузки заг отрвок выполнен в виде двух кронштейнов, жестко связанных между собой и шарнирно за репленных на станине на общей оси, двух выдвижных упоров, размещенных последовательно, клина, закрепленного на подвижной головке, ролика, установленного на одном из KjioHmтейнов с возможностью контакта с клином, а также подающих шестерен, причем кронштейны выполнены с пазами, подающие шестерни установлены в пазах, а общая ось шарнирных опор параллельна осям резьбонакатных роликов. Зубчатая поверхность подающих шестерён выполнена с радиусной кана кой и участками полного профиля .зубьев на торцах. Снабжение станка двумя выдвижным ynopajvm, установленным шарнирно механизмом подачи и выгрузки заготово и выполнение радиусной канавки на подающих шестернях механизма обеспе чивает возможность накатывания резь бы на обоих концах шпильки при одно ходе ее через ролики, т.е. повышение. производительност-и автоматического резьбонакатного станка. На ФИГ..1 изображен автоматически резьбонакатной станок в продольном разрезе; на фиг.2 - вид А фиг.1; на фиг.З - разрез Б-Б фиг.1; на фиг.4 разрез В-В фиг.1; на фиг.З - разрез Г-Г. фиг.1; на фиг. 6 - разрез Д-Д фиг.1. Автсялатический резьбонакатной станок содержит станину 1/ неподвиж ную головку 2 (фиг.3) и подвижную головку 3с резьбонакатными приводными роликами 4 и 5 и с приводами 6 и 7f а тё1кже бункер-магазин 8 (фиг. и 2) с механизмом поштучной выдачи заготовок, включающим пневмрцилиндр 9, рычаг 10, собачку 11,.храповое колеео 12, барабан 13 с гнездами для захвата заготовок 14 и концевой выключатель 15. Храповое колесо 12 и барабан 13 установлены на общей оси. Под бункером-магазином 8 (фиг.1между приводными головками 2 и 3 в продольной плоскости размещен смонтированный с возможностью качания в опорах 16 и 17 механизм подачи и выгрузки заготовок непрерывного действия, включающий два плоских кронштейна18 и 19 со сквозными пазами, плотно связанных осью 20, Ось 20 размещена на опорах 16 и 17, которые закреплены на корпусе привода б. В сквозных пазах кронштейнов 18 и 19 размещены подающие шестерни 21 и промежуточные шестерни 22 на осях 23, находящиеся в зацеплении между собой. Для надежного базирования заготовки при подаче и выгрузке и обеспечения зацепления шестерен зубчатая поверхность подающих шестерен 21 выполнена с радиусной канавкой и сучастками о( полного профиля зубьев по краям (фиг.б). Крайние подающие шестерни 21 механизма подачи и выгрузки заготовок и приводные звездочки 24 и 25 установлены на общих осях. Шестерни 21 и 22 перемещаются от приводов 26 и 27, зацепленных на станине 1, посредством цепных передач 28 и 29 и звездочек-24, 25. На кронштейне 18 (фиг.З) на оси 30 установлен ролик 31, находящийся в контакте с клином 32, жестко соединенным с подвижной головкой 3. На станине 1 установлен концевой выключатель 33, взаимодействующий с кронштейном 18. Для базирования заготовки 14 при накатке резьбы в первой позиции обработки служат установленные на станине 1 ножи 34 и 35. Во второй позиции обработки - накатки резьбы - опорой служат ножи 35 и 36, последний из которых жестко закреплен на плите 37, которая также жестко закреплена на корпусах приводов б и 7. Снизу на плите 37 смонтированы с возможностью продольного перемещения два выдвижных упора 38 и 39 с электромагнитами, а также два шарнирно установленных разноплечих рычага 40 и 41 и соответственно взаимодействующих -с их верхними плечами два конечных выклю-j чателя 42 и 43. Соосно выдвижному упору 38 размещен конечный выключатель 44. Лоток 45 жесткозакреплен на станине 1 и служит для разгрузки заготовок 14 в тару. Автоматический резьбонакатной станок работает следующим образом. Бункер-магазин 8 заполняют заготовками . Включают электродвигатели приводов б и 7 резьбонакатных головок 2 и 3 и приводов 26 и 27 магазина подачи и выгрузки, которые в дальнейшем работают непрерывно. Все подающие шестерни 21, размещенные в кронштейнах 18 И 19 механизма подачи и выгрузки, вращают в одном направлении, как показано на фиг.1. с пульта управления включают пневмрцилиндр 9 (при повторном цикле - автоматически). Шток пневмоцилиндра. через рычаг 10, собачку 11 и храповое колесо 12 поворачивает барабан 13, в пазах которого размещены заготовки 14, Под действием собственного веса заготовка из механизма поштучной выдачи падает на радиусные канавки подающих шестерен 21 механизма пода чи и выгрузки и перемещается до упора 38. При этом подвижная головк 3 находится в отведенном вправо положении, а клин 32 своим скосом под нял механизм-подачи и выгрузки над опорными ножами 34., 35 и 36. При перемещении до упора 38 заготовка 14 поднимает нижний конец рычага 40, а верхний его конец взаимодейст вует с конечным выключателем 42, который подает сигнал на подвод головки 5 для накатки резьбы на одном конце заготовки в первой позиции об работки. , При подходе головки 3 ролик 31 сбегает вниз по клину 32, механизм подачи и выгрузки под действием соб ственного веса поворачиваясь относи тельно оси 20, опускается, и заготовка 14 ложится на опорные ножи 34 и 35. При этом кронштейн 18 механиз ма нажимает на конечный выключател 33, который подает сигнал на подъем упора 38. В конце подъема упор 38 взаимодействует с конечным выключателем 44, который подает сигнал на опускание упора 39. Происходит накатка резьбы на одном конце заготов ки в первой позиции обработки. Пос накатки головка 3 отходит и клином 32 через ролик 31 поднимает механиз подачи и выгрузки, заготовка 14 ложится в канавки вращающихся подающих шестерен 21 и перемещается до упора 39, занимая положение во второй позиции обработки. При этом ниж НИИ конец рычага 41 поднимается заготовкой, а верхний взаимодействует с концевым выключателем 43, который подает сигнал на подвод головки 3 для накатки резьбы на другом конце заготовки 14 и на подъем упора 39. При подводе головки 3 механизм подачи и выгрузки опускается, и заготовка 14 ложится на опорные ножи 35 и 36. Происходит накатка другого конца заготовки во второй-позиции обработки. После окончания накатки отводится головка 3, механизм поднимается, заготовка перемещается к разгрузочному лотку 45 и падает в тару. После прохода заготовки рычаг 41 опускается, а верхний его конец взаимодействует с конечным выключателей 4-3,который подает сигнзш на опускание упора 38, а также на включение пневмоцилиндра 9 и срабатывание механизма поштучной выдачи очередной заготовки.Далее цикл повторяется. Применение шарнирно установленного механизма подачи и выгрузки непрерывного действия, взаимодействующего посредством ролика и клина с подвижной головкой, и двух выдвижных упоров обеспечивает подачу, выгрузку и накатку резьбы в длинномерных деталях, например шпильках с двух концов за одну операцию. Это повышает производительность станка, так как .отпадает необходимость нарезать резьбу в две операции, что повлекло бы за собой вторичную ориентацию заготовок. Годовой экономический эффект от внедрения автоматического резьбонакатного станка составит 12570 руб.. Формула изобретения 1.АвтомАтичесжий резьбонакатной станок , содержащий размещенные на станине неподвижную и подвижную головки с приводными резьбонакатными роликами, опорные ножи, бункерномагазинное устройство с механизмом поштучной выдачи заготовок и механизм подачи и выгрузки заготовок, отличающийся тем, что, с целью повышения производительности, механизм подачи и выгрузки заготовок выполнен в виде двух кронштейнов , жестко связанных между собой и шарнирно закрепленных на станине на общей оси, двух выдвижных упоров, размещенных последовательно, клина, закрепленного на подвижной головке, ролика, установленного на одном из кронштейнов с возможностью контакта с клином, а также подающих шестерен, причем кронштейны выполнены с пазгими, подающие шестерни установлены в пазах , а общая ось шарнирных опор параллельна осям р1езьбонакатных роликов, 2.Станок по п. 1, отличающийся тем, что зубчатая поверхность подающих шестерён выполнена с радиусной канавкой и участками полного профиля зубьев на торцах. Источники информации, принятые во внимание при экспертизе 1.Писаревский М.И. Накатывание точных резьб, шлицев и зубьев. Л., Машиностроение, 1973, с. 80-87 и 118-120, рис. 38, 49. 2.-Авторское свидетельство СССР 541550, кл. В 21 Н 3/04, .30.04.75 (прототип). 3 7 :;д 10 37 7 (pyg.f fff

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| Станок для накатывания резьбы на пустотелых заготовках | 1988 |

|

SU1547930A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Двухшпиндельный автомат для накатывания резьбы на шпильках | 1980 |

|

SU910295A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

/cf

/

Фуг. г

s-s

Фиг.

f

У4

v

Фггг.

A

Авторы

Даты

1982-08-07—Публикация

1980-12-17—Подача