(5) КОРРОЗИОННОСТОЙКАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU834220A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| Состав сварочной проволоки | 1979 |

|

SU833400A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

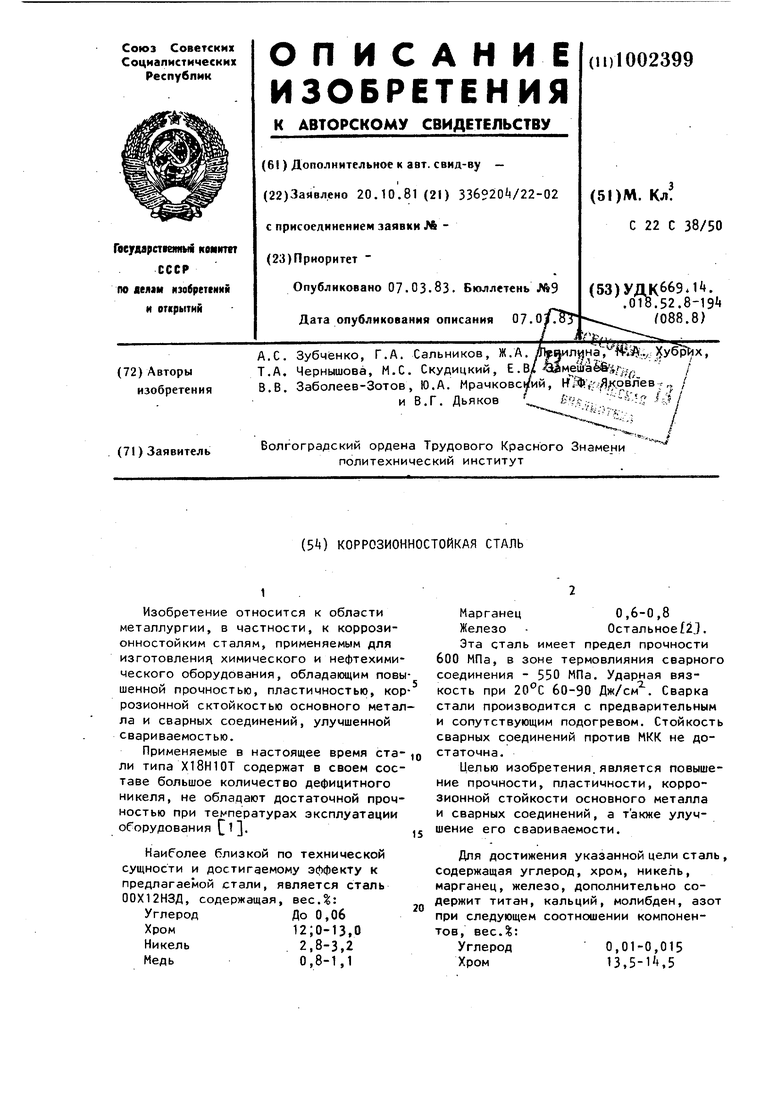

Изобретение относится к области металлургии, в частности, к коррозионностойким сталям, применяемым для изготовления химического и нефтехими ческого оборудования, обладающим пов шенной прочностью, пластичностью, ко розионной сктойкостью основного мета ла и сварных соединений, улучшенной свариваемостью. Применяемые в настоящее время ста ли типа Х18Н10Т содержат в своем сос таве большое количество дефицитного никеля, не обладают достаточной проч ностью при температурах эксплуатации оборудования L1. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой стали, является сталь 00X12НЗД, содержащая, вес.%: УглеродДо 0,06 Хром12;0-13,0 Никель2,8-3,2 Медь0,8-1,1 Марганец 0,6-0,8 Железо - Остальное 2,. Эта сталь имеет предел прочности 600 МПа, в зоне термовлияния сварного соединения - 550 МПа. Ударная вязкость при 20С 60-90 Дж/см. Сварка стали производится с предварительным и сопутствующим подогревом. Стойкость сварных соединений против МКК не достаточна. Целью изобретения, является повышение прочности, пластичности, коррозионной стойкости основного металла и сварных соединений, а также улучшение его сваоиваемости. Для достижения указанной цели сталь, содержащая углерод, хром, никель, марганец, железо, дополнительно содержит титан, кальций, молибден, азот при следующем соотношении компонентов, вес.: Углерод 0,01-0,015 Хром13,5-1+,5 2,5-3.5 Никель 1,0-1,6 Марганец 0,02-0,5 Молибден 0,15-0,35 0,005-0,1 Кальций 0,00.1-0,015 Остальное Железо Сталь может содержать примеси, весД: Кремний0,1-0,4 Сера -До 0,025 , ФосфорДо 0,01 Предложенный состав стали обеспечи ет получение равномерной структуры низкоуглеродистого мартенсита в из делиях толщиной до 500 мм и одноро ных механических свойств по всему чению. Сталь обладает высокой проч ностью и пластичностью, хорошо сва вается/не склонна к образованию хо ных и горячих трещин при сварке. Для исследования стали были выпла лены четыре плавки весом 100 кг в вакуумно-индукционной печи. Слитки весом 100 кг ковали на заготовки 50x150 мм. Нагрев под ковку 1100-1150С. Затем производили горячую прокаТку до сечения 20x200, длина заготовки- 500 мм. Данные коррозионной стойкости стали приведены в табл.1. Как видно из табл.1 коррозионная стойкость предлагаемой стали в азотной кислоте ( 98% ) пои. кипении ответствует 3 баллу -(стойких и весьма стойких материалов). Коррозионная стойкость известной стали при испытаниях в тех же условиях с ответствует баллу 6 (пониженно сто ких материалов). Испытания на свариваемость пред лагаемой стали проводили с исполь0,06 0,03

0,01 0,05

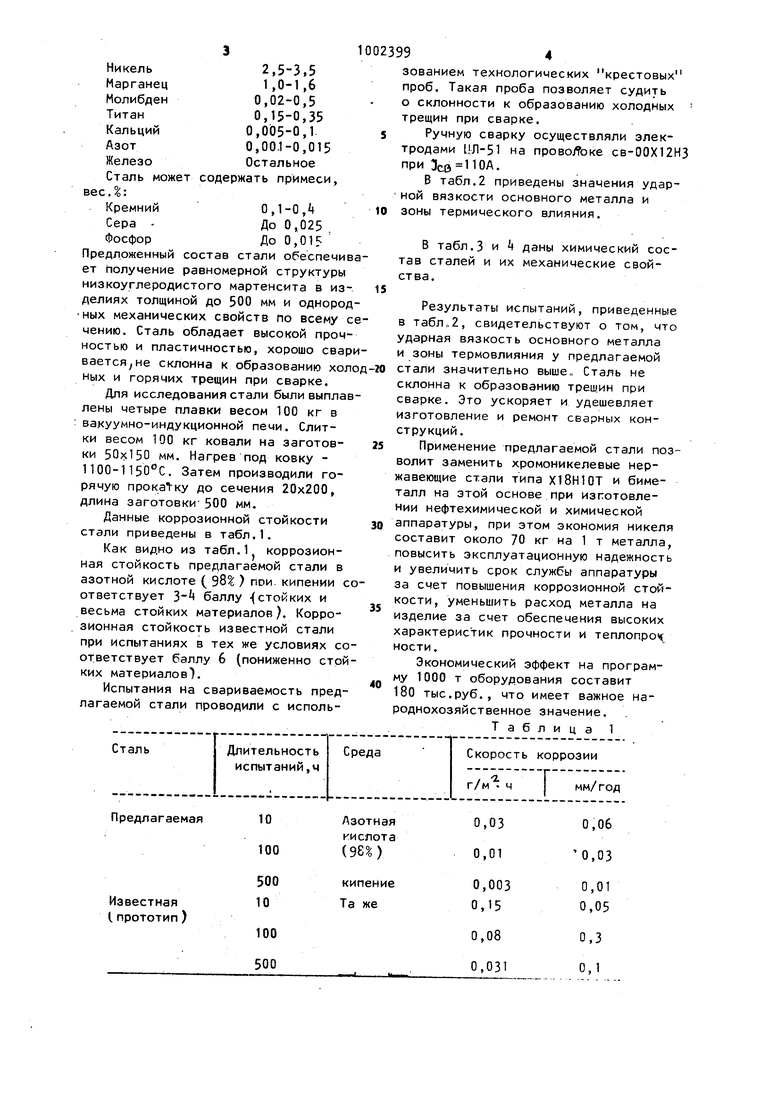

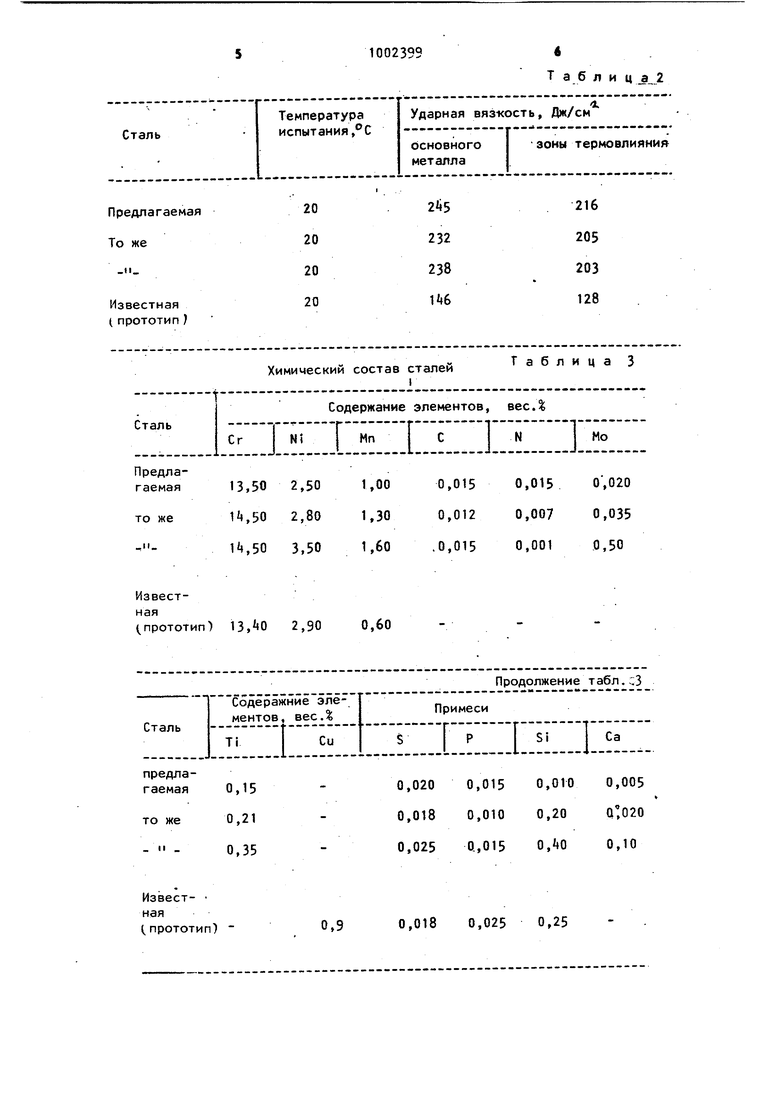

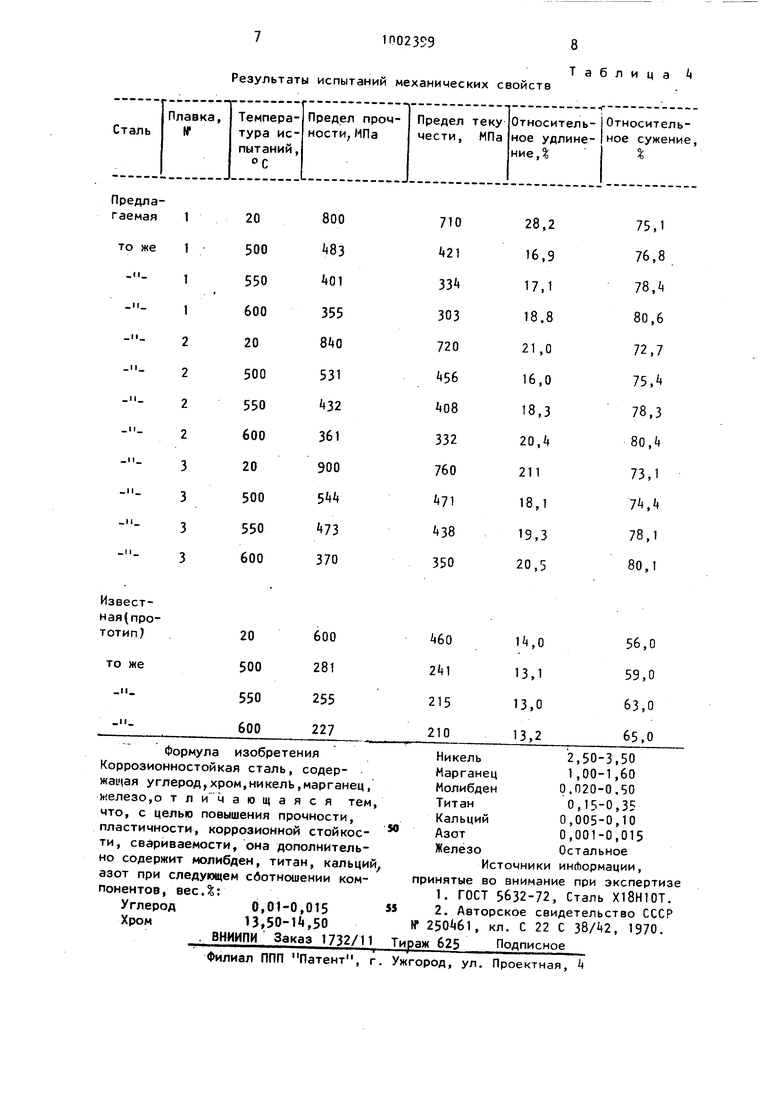

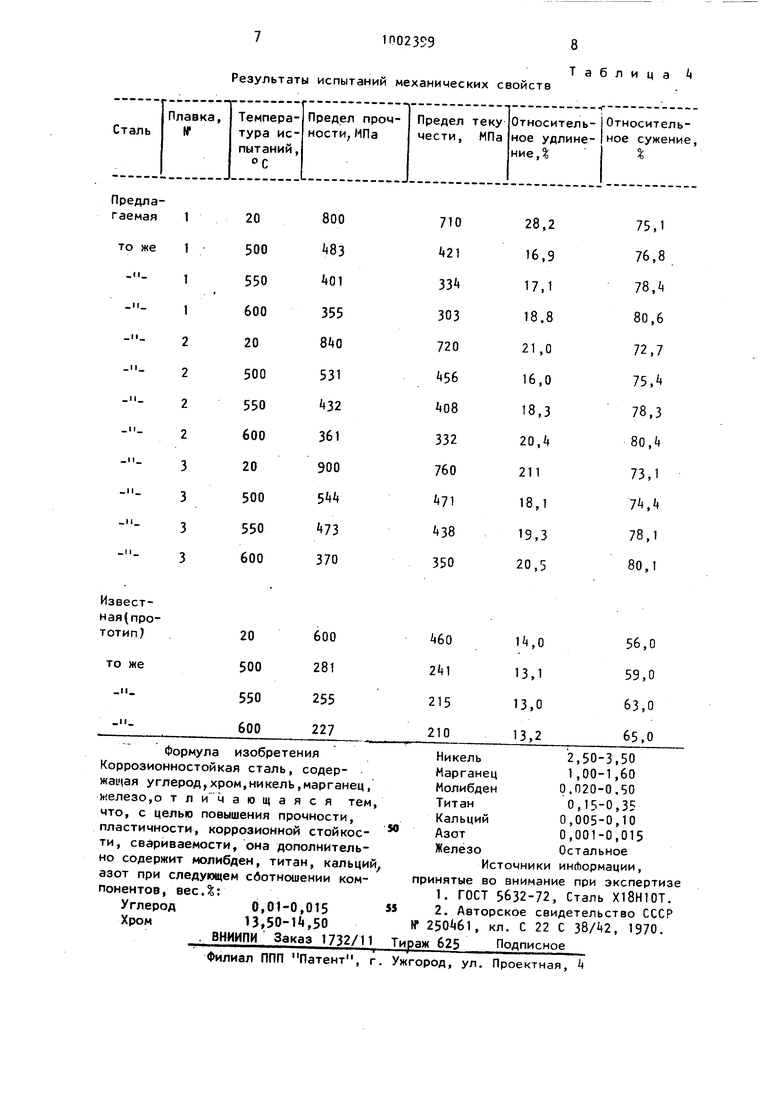

0,3 0,1 зованием технологических крестовых проб. Такая проба позволяет судить о склонности к образованию холодных трещин при сварке. Ручную сварку осуществляли электродами иЛ-51 на провоЛЬке св-ООХ12НЗ при Зоз 110А. В табл.2 приведены значения ударной вязкости основного металла и зоны термического влияния. В табл.3 и даны химический состав сталей и их механические свойства. Результаты испытаний, приведенные в табЛо2, свидетельствуют о том, что ударная вязкость основного металла и зоны термовлияния у предлагаемой стали значительно выше. Сталь не склонна к образованию трещин при сварке. Это ускоряет и удешевляет изготовление и ремонт сварных конструкций. Применение предлагаемой стали позволит заменить хромоникелевые нержавеющие стали типа Х18Н10Т и биметалл на этой основе при изготовлении нефтехимической и химической аппаратуры, при этом экономия никеля составит около 70 кг на 1 т металла, повысить эксплуатационную надежность и увеличить срок службы аппаратуры за счет повышения коррозионной стойкости, уменьшить расход металла на изделие за счет обеспечения высоких характеристик прочности и теплопроч ности. Экономический эффект на программу 1000 т оборудования составит 180 тыс.руб., что имеет важное народнохозяйственное значение. . Таблица 1

Известная(прототип) 13,«О 2,90

Т a б л и ц a 2

0,60

Результаты испытаний механических свойств

Таблица Ц

Авторы

Даты

1983-03-07—Публикация

1981-10-20—Подача