Предметом изобретения является устройство для вакуумного прессования изделий из порошков, обладающих высокой текучестью под давлением.

Известные устройства этого типа исключают возможность проводить весь процесс прессования при достаточно высоком вакзуме, в результате чего не обеспечивается необходимое высокое качество продукции и усложняется технология прессования.

В предлагаемом устройстве весь процесс прессования осуществляется почти при полном отсутствии воздуха (остаточное давление 5-10 мм рт. ст.) как в пресспорошке, так и в камере прессформы в течение всего времени оформления изделий, чем обеспечивается возможность применения пресспорощков с повышенной текучестью под давлением, использование которых в существующих устройствах невозможно вследствие расслаивания и других дефектов, являющихся результатом запрессовки воздуха.

Возможность использования порошков с повыщенной пластичностью (текучестью под давлением), в свою очередь, обеспечивает при прессовании в вакууме получение однородной (равномерной) плотности структуры полуфабриката и, следовательно, повышение качества изделий и возможность работы при пониженных давлениях.

Возможность проведения всего процесса прессования при высоком вакууме достигается помещением прессформы, бункера для порошка и толкателя для подачи порций порошка из бункера з прессформу TI для снятия отпрессо;занных изделий в общую вакуум-камеру через герметизированные отверстия, в стенках которой пропущены штоки, служащие для перемещения толкате-чя и пуансонов прессформы.

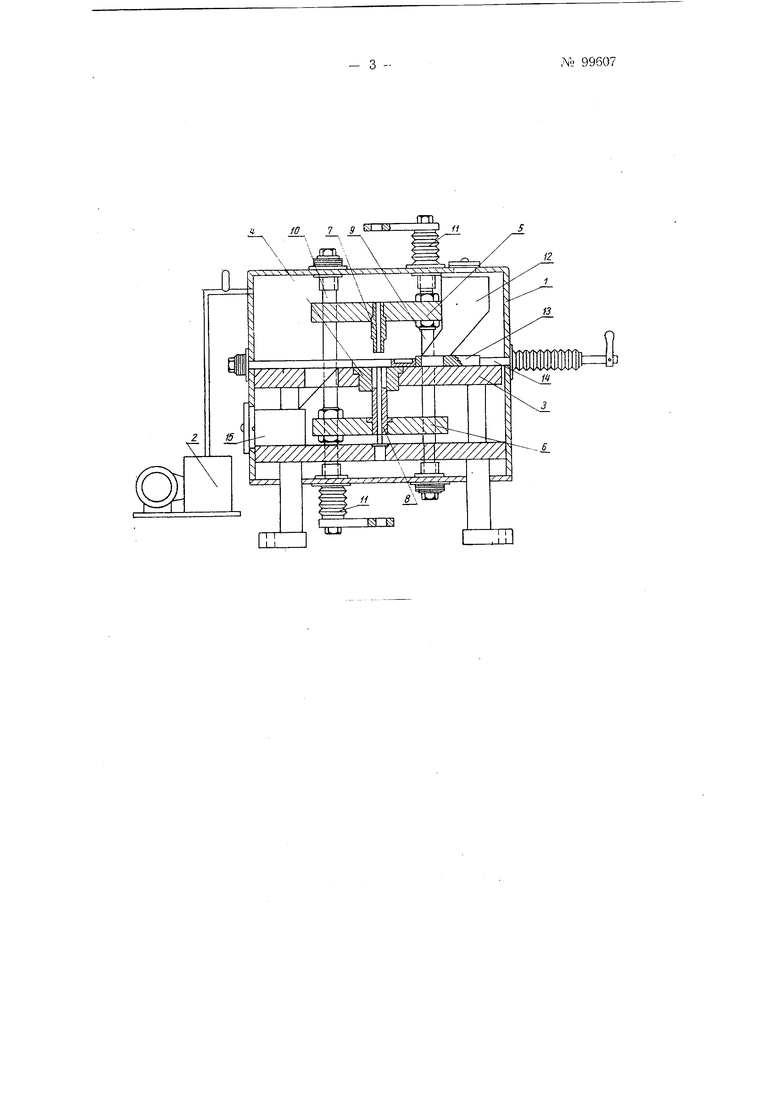

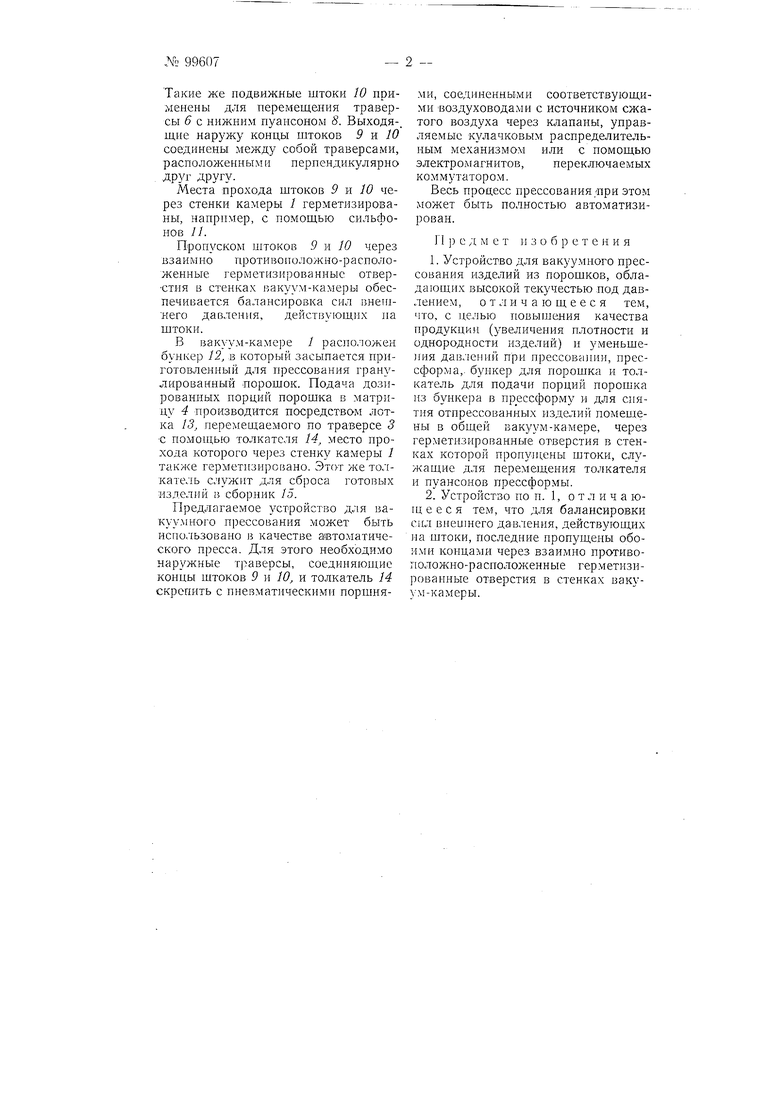

На чертеже изображено предлагаемое устройство в вертикальном разрезе.

Цифрой 1 обозначена герметически закрывающаяся вакуум-камера, присоединенная к вакуумному насосу 2. В камере / на неподвижно установлею ой траверсе 3 закреплена матрица 4, а на подвижных траверсах 5 и 6 - верхний пуансон 7 и нижний пуансон 8.

Сообщение траверсе 5, а вместе с ней и пуансону 7 возвратно-поступате тьного движения производится посредством двух подвижных штоков 9.

Такие же подвижные штоки 10 применены для перемещения траверсы 6 с нижним пуансоном 8. Выходя-, щие нарзжу концы штоков 9 w. 10 соединены между собой траверсами, расположенным и перпендикулярно друг другу.

Места прохода штоков 9 и 10 через стенки камеры / герметизированы, например, с помош,ью сильфонов 11.

npori vcKOM штоков 9 и 10 через взаимно противоположно-расположенные герметизированные, отверстия в стенках вакуум-камеры обеспечивается балансировка сил внеи него давления, действуюш,их па штоки.

В вакуу.м-камере / расположен бункер 12, в который засыпается приготовленный для прессования гранулированный порошок. Подача дозированных порций порошка в матрицу 4 производится посредством лотка 13, иеремеидаеморо по траверсе 3 с помон1,ью толкателя 14 место прохода которого че)ез стенку камеры 1 также герметизировано. Этот же TO.iкатель служит для сброса готовых изделий в сборник 15.

Предлагаемое устройство для вакуумного прессования может быть исио.чьзоваио к качестве автоматического пресса. Для этого необходимо наружные т| аверсы, соединяюи|ие концы штоков 9 и 10, и толкатель 14 скрепить с пневматическими поршнями, соединенными соответствуюшими Воздуховодами с источником сжатого воздуха через клапаны, управляемые кулачковым распределительным механизмом или с помошью электромагнитов, переключаемых коммутатором.

Весь процесс прессования /при этом может быть полностью автоматизирован.

Г1 ) е д м е т и з о б р е т е и и я

1. Устройство для вакуумного прессования изделий из порошков, обладаюших высокой текучестью под давлением, отличающееся тем, что, с целью повышения качества продукции (увеличения плотности и однородности изделий) и уменьшения дав.чеиий при прессовгипо-, прессформа,. буикер для порошка и толкатель для подачи порций порошка из бункера в пр ессформу и для снятия отпрессованных изделий помешены в обшей вакуум-камере, через герметизированные отверстия в стенках которой пропущены штоки, служашие для перемещения толкателя и пуансонов прессформы.

2. Устройство но п. 1, о т л и ч а юш е е с я тем, что для балансировки сил внеишего давления, действующих на штоки, последние пропущены обоими концами через взаимно противоположно-расположенные герметизироваииые отверстия в стенках вакуум-камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления керамических изделий | 1950 |

|

SU92042A1 |

| Способ изготовления цельных электрических изоляторов и мундштук к вакуум-прессу для формования полых цилиндрических заготовок изоляторов, получаемых по этому способу | 1954 |

|

SU100248A1 |

| Электрический конденсатор постоянной емкости | 1956 |

|

SU118116A1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| Устройство для изготовления многопустотных древесностружечных плит | 1975 |

|

SU537847A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037380C1 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ НАСОС | 1996 |

|

RU2093363C1 |

Авторы

Даты

1954-01-01—Публикация

1952-04-22—Подача