широком диапазоне. На это же направлена и разбивка электрической катушки на автономные участки 12. Подключение одного

или всех участков позволит еще дополнительно расширить диапазон регулирования жесткости клети. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Прокатная клеть переменной жесткости | 1978 |

|

SU1022762A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Гидравлическое нажимное устройство прокатного стана | 1981 |

|

SU997873A2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

Изобретение относится к прокатному производству и может быть использовано для прокатки тонких холоднокатаных полос. Цель изобретения -увеличение производительности клети за счет расширения диапазона регулирования жесткости клети. Оборудование устройства резервуаром 10, установленным вне клети, позволяет увеличить объем магнитной жидкости 11. Это позволяет изменять жесткость клети в

Изобретение относится к прокатному производству и может быть использовано для прокатки тонких холоднокатаных полос.

Вопрос повышения качества выпускаемой продукции неразрывно связан с ее точностью. Именно точность геометрических размеров холоднокатаной полосы является одним из существенных критериев ее качества. Холоднокатаная продукция прокатных станов, как известно, имеет отклонения от формы в двух направлениях: вдоль оси проката (продольная разнотолщинность) и поперек проката (поперечная разнотолщинность).

Величина поперечной разнотолщинно- сти полосы зависит от прогиба оси рабочего валка и относительно легко может быть исправлена с помощью механизма противоизгиба. Величина же продольной разнотолщинности зависит от множества факторов и программируется частично еще на стадии производства проката на станах горячей прокатки. Избавиться от продольной разнотолщинности довольно трудно, Для этой цели использу-ют различные системы, автоматически позволяющие оперативно изменять величину зазора между валками и тем самым обеспечивать повышенное качество готового проката. Но у всех систем автоматизированного регулирования толщины полосы (САРТ) есть один существенный недостаток-для их нормальной работы необходима сложная и дорогая (которая до настоящего времени является еще и недостаточно надежной) электронная техника. Поэтому одним из надежных направлений в области автоматизации различных процессов является так называемая механическая автоматизация, суть которой заключается в осуществлении автоматизированного контроля и регулирования контролируемого параметра с помощью жестких механических систем, устройств.

Снизить величину продольной разнотолщинности можно за счет повышения жесткости элементов рабочей клети. Такие клети обладают высоким коэффициентом выравнивания полосы, при этом наблюдается разность величин обжатия по длине рулона. Последнее определяет разность по длине рулона физико-механических свойств полосы, что приводит к браку при производстве полосы по заданным свойствам. На

продукцию, поставляемую по механическим свойствам, установлено более широкое поле допуска на геометрические размеры, что обуславливает возможность производства

полос с одинаковыми свойствами по длине рулона в клетях с обычной жесткостью. В связи с этим для расширения диапазона применения прокатного оборудования применяются прокатные клети с регулируемой

жесткостью элементов.

Кроме того, в клетях, реализующих процесс прокатки-волочения, посредством изменения жесткости клети осуществляется стабилизация основных параметров процесса.

Известна конструкция клети с приспособлением для изменения жесткости клети, состоящим из плоских пластинчатых пружин, установленных между подушками верхнего валика и месдозами. Изменение числа пружин и расстояния между их опорами позволяет изменять прогиб пружин, а следовательно, жесткость рабочей клети.

К недостаткам такой конструкции относится необходимость иметь комплект про- ставок под пружины, кроме того, изменение набора пружин, а также расстояния между опорами может быть осуществлено только вручную, и механизировать этот процесс

очень сложно. Все это снижает производительность рабочего оборудования и увеличивает его простои.

Известна конструкция для регулировки жесткости станины клети, состоящая из колец, насаженных одно на другое по ходовой посадке. Внешнее кольцо опирается на станину, на внутреннее опирается подушка опорного валка. Четные кольца выполнены с ободками, через которые передается нагрузка на соседние кольца. В такой конструкции кольца поочередно подвергаются деформации, обеспечивая практически ее полную линейность. Меняя число колец, изменяют тем самым и жесткость всей клети.

Наряду с простотой, этой конструкции присущи те же недостатки, что и в предыдущей. Известны клети, в которых регулировка жесткости осуществляется при помощи гидроцилиндров, помещенных между подушками верхних и нижних валков, между подушками и нажимными валками. Эти конструкции позволяют оперативно изменять жесткость рабочей клети, однако их изготовление связано со значительными капитальными затратами на строительство масло- подвалов, изготовление и монтаж гидросистемы.

В клетях станов для деформации металла между неподвижными и приводным валками (клети ДНПВ) один из комплектов валков заменен кассетой с неподвижным валком и цангой (узлом неподвижного валка). При этом увеличение жесткости рабочей клети достигается без увеличения металлоемкости конструкции, так как кассета, практически не отличаясь по металлоемкости от комплекта приводного валка; обладает жесткостью. Тем самым увеличивается жесткость всей клети, что позволяет получать полосу с повышенной точностью геометрических размеров. Однако при прокатке полос с заданными механическими свойствами повышение жесткости играет отрицательную роль,так как обусловливает различные по длине полосы обжатий, вызванные продольной разнотолщинностью. Это ведет к неоднородности механических свойств по длине полосы, уменьшению выхода годной продукции и снижению ее качества в целом.

Известен узел неподвижного валка клети ДНПВ, содержащий неподвижный валок с цангой, зафиксированные в кассете, причем кассета выполнена из составных частей с возможностью перемещений одна относительно другой. Части кассеты связаны приводными винтами, зафиксированными от линейных перемещений одна относительно одной7и сопряжены с гайками, зафиксированными в расточках другой части кассеты. Изменяя расстояния между частями кассеты, при помощи винтов изменяется и жесткость всей клети.

Однако такая конструкция неудобна в обслуживании при ее эксплуатации, так как переместить части кассеты при работе стана практически невозможно, что исключает возможность.оперативного регулирования жесткости при работе стала.

Известно устройство для изменения жесткости рабочей клети, содержащее стакан и цилиндрическую опору, внутри которой просверлены отверстия для подвода масла в рабочую полость. При отсутствии масла в полости устройства между стаканом и опорой образуется зазор, который выбирается при воздействии на устройство усилия прокатки, и жесткость клети определяется только упругой характеристикой стакана. Когда в рабочую клеть устройства закачивается масло, то стенки стакана раздуваются, а он изменяет свою длину (укорачивается). Вследствие того, что края стакана зафиксированы от линейных перемещений, его дно 5 ложится на торец опоры. Этим достигается максимальная жесткость клети, которая определяется упругой характеристикой опоры.

Однако указанное устройство обладает существенным недостатком, заключающимся в том, что устройство позволяет уста- новить в процессе работы с ним гарантированную жесткость клети только в двух крайних положениях дна, т.е. в том 5, случае, когда жидкость в устройство закачана и дно стакана упирается в торец упора и когда- жидкость в устройстве отсутствует, а . между дном стакана и упором существует максимальный для данной конструкции за- 0 зор. Работать с этим устройством крайне неудобно, поскольку его нельзя даже протари- ровать перед началом работы. Дело в том, что модуль упругости жидкости, закачиваемой в устройство, во многом зависит от сте5 пени ее загазованности. Чем выше ее газация, тем ниже модуль жесткости. Величина газации жидкости может изменяться в процессе работы как в сторону уменьшения, так и в сторону увеличения. Поэтому в слу0 чае нахождения дна стакана в каком-нибудь промежуточном положении между крайними своими точками не может гарантировать определенную жесткость клети в различные промежутки времени при подаче в систему

5 рабо.чего давления одной и той же величины.

Это обстоятельство заставляет осуществлять прокатку полосы по заданной жесткости рабочей клети за большее число

0 проходов, чем это требуется для получения качественной полосы в широком диапазоне жесткостей рабочей клети. Кроме того, ограничение в регулировании жесткости клети усложняет условия, а следовательно, и врз5 можность получения качественной полосы из-за сложности настройки устройства на необходимую жесткость. Указанные обстоятельства отрицательно сказываются как на качестве готового проката, так и на произ0 водительности рабочей клети.

Помимо указанного, используемая в устройстве подводящая гидросистема и гидроаппаратура требует постоянного ухода за

5 ней, надзора, что неудобно для обслуживающего персонала стана.

Наиболее близким к изобретению является устройство для изменения жесткости рабочей клети, содержащее гидроцилиндр с

0 плунжером, внутри которого находится магнитная жидкость, а внешний контур корпуса гйдроцилиндра охватывает электрическая катушка.

Изменяя величину магнитного поля, создаваемого катушкой, изменяют и модуль упругости магнитной жидкости, что в свою очередь влияет на изменение модуля жесткости рабочей клети. Однако существенным недостатком данного устройства является малый объем рабочей жидкости, что значительно снижает показания датчика, понижает его чувствительность. Из этого следует, что данное устройство может работать лишь в некотором узком диапазоне жесткостей рабочей клети. Указанное обстоятельство значительно снижает производительность клети. Для изменения диапазона регулирования жесткости рабочей клети необходимо установить другое устройство, внутри которого находится другой состав магнитной жидкости (с большей или меньшей дисперсностью металлсодержащих частиц).

Целью изобретения является расширение диапазона регулирования жесткости рабочей клети прокатного стана, повышение его производительности, улучшение качества готового проката.

Поставленная цель достигается тем, что устройство снабжено размещенным вне клети и внутри электрической катушки резервуаром с магнитной жидкостью, а сам гидроцилиндр выполнен в виде гидрошайбы, заполненной немагнитной жидкостью, при этом резервуар и гидроцилиндр соединены трубопроводом с фильтром, а электрическая катушка выполнена по длине составной из автономных участков. Величина упругости материала зависит от модуля упругости первого рода Е (или модуля Юнга). Как известно, этот показатель зависит от состояния материала, от того, в какой фазе он находится. Помещенная в магнитное поле магнитная жидкость способна изменять свое состояние от жидкого до совершенно твердого в зависимости от величины магнитного поля, а следовательно, при этом изменяется и ее модуль упругости.

Была проведена серия опытов с магнитной жидкостью, изготовленной из мелко- .дисперсного железного порошка на основе полимера. Испытания проводились на испытательной машине ИМА-30.

При этом в штоковую полость гидроцилиндра закачивалась магнитная жидкость, а сам гидроцилиндр помещался в магнитное поле, создаваемое магнитной катушкой, навитой на его корпус. Прикладывая нагрузку к.противоположным концам гидроцилиндра, сжимали помещенную внутрь магнитную жидкость, при этом самописец машины .фиксировал кривую упрочнения жидкости (сжатия). Опыты проводились неоднократно при различной величине магнитного поля.

Величину тока в катушке при эксперименте изменяли от 0 до 20 А. При этом модуль упругости материала (магнитной жидкости) изменялся от 1,4 х 104 н/мм2 до 2,1 х 105 н/мм2.

Модулем жесткости (жесткостью) G прокатной клети называется отношение приращения усилия проката к соответствующему приращению деформации клети, т.е.

G

ДР

ДГ согласно закону Гукка

AI Ер,

(1)

(2)

где I - длина стержня;

F - площадь его сечения; Е - модель упругости материала стержня;

Р - приложенная нагрузка.

Анализ формулы (2) показывает, что чем больше величина I, тем больше будет и Д I, Этим объясняется факт использования в изобретении резервуара с магнитной жидкостью, по своим линейным размерам значительно превышающего размеры гидрошайбы, В свою очередь, изменяя длину резервуара, вводя поочередно в работу электрические катушки, появляется возможность варьировать жесткостью рабочей клети в более широком диапазоне, чем это было при наличии лишь одной катушки на резервуаре. Вводя в работу одну из катушек, создавая при этом на ней максимальное магнитное поле, тем самым

увеличивают модуль упругости магнитной жидкости в данной зоне, а следовательно, сопротивление последней деформации, уменьшая общую длину стержня магнитной жидкости.

Поскольку в этом случае роль стержня играет магнитная жидкость, имеющая возможность изменять модуль упругости Е под действием магнитного поля, а величины I и F зафиксированы (жидкость находится в

замкнутом объеме), то при одном и том же значении нагрузки Р, но при различных величинах модуля упругости материала Е будут различны и удлинение укорочения стержня. Из анализа формул (1) и (2) следует.

что чем выше модуль упругости Е. тем меньше величина деформации Д), а следовательно, тем выше величина жесткости рабочей клети G, и наоборот.

Аналогичный результат (с изменением

модуля упругости материала) можно было бы получить используя в качестве проста в ки между подушкой опорного валка и месдозой пластины одинаковой высоты, но из различных материалов или же набор пружин с различным модулем жесткости. Однако такой вариант неприемлем для непрерывного производства, так как кроме того, что необходимо иметь большое количество материалов (пластин) или пружин, надо всякий раз останавливать стан на замену пластины (или пружины) на другую.

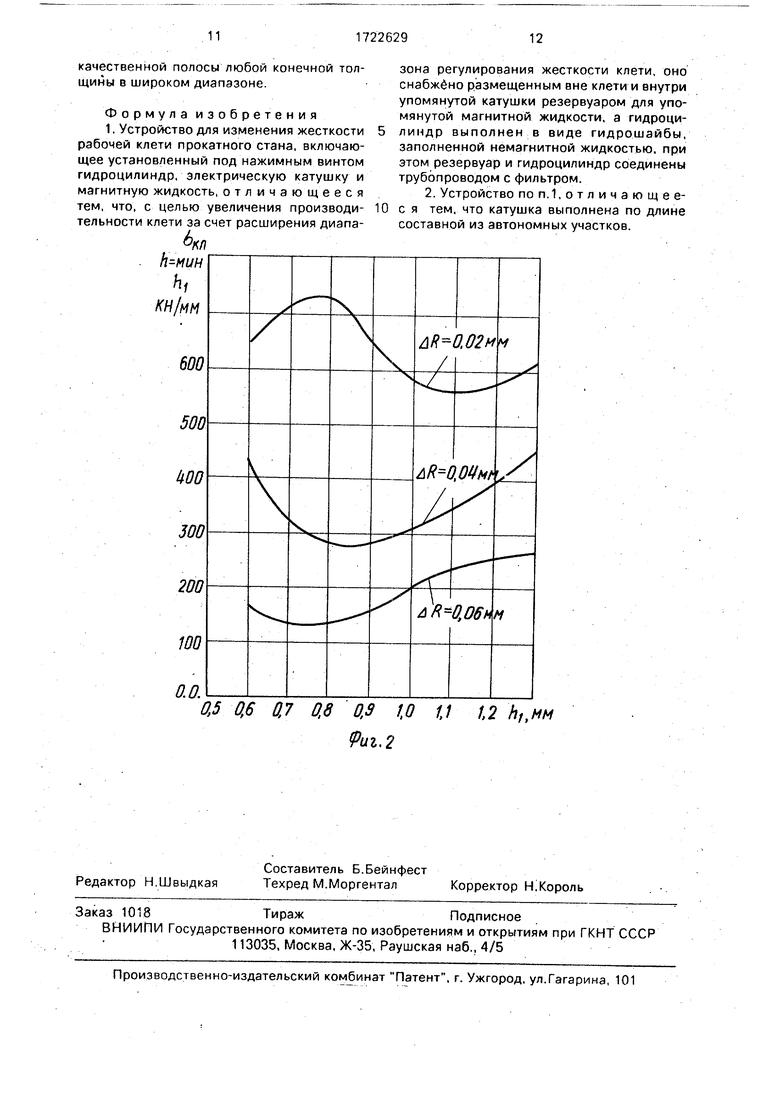

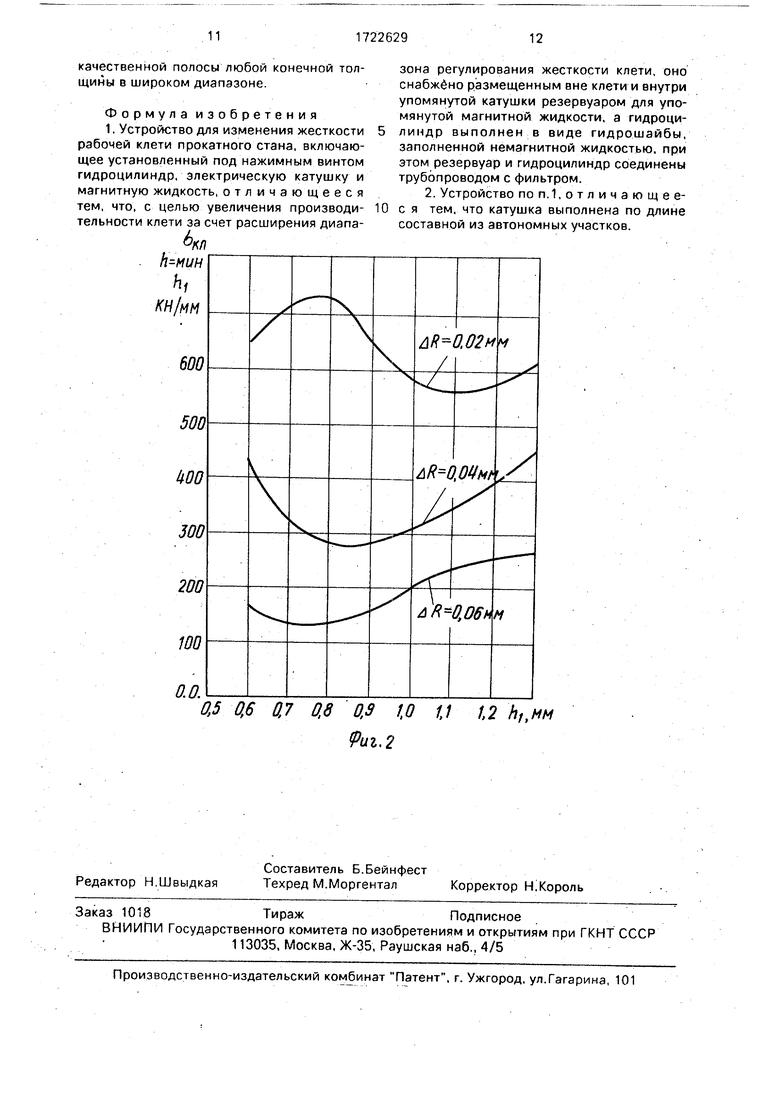

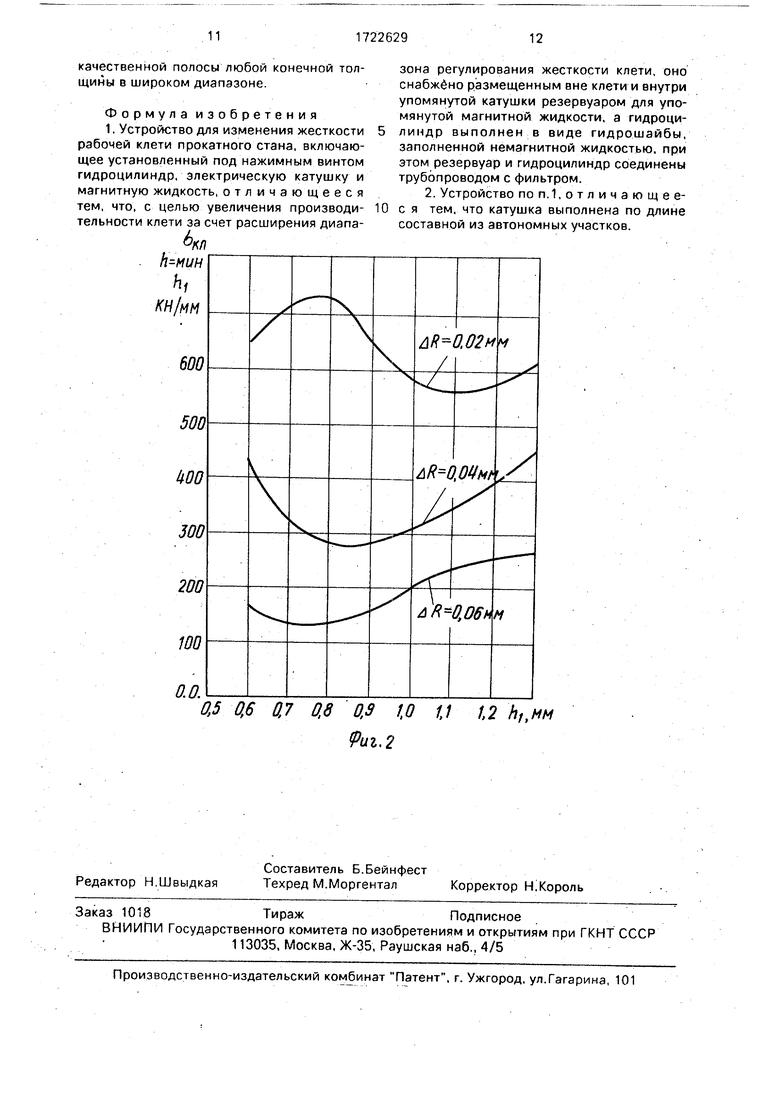

Предлагаемое устройство освобождается от такого рода трудностей. В отличие от прототипа оно не нуждается в мощной и сложной гидравлической системе обеспечения ее работоспособности, что снижает эксплуатационные расходы. Использование в системе изменяющегося магнитного поля позволяет расширить диапазоны регулирования жесткости и при этом регулировку жесткости проводить плавно, бесступенчато, что повышает производительность стана, снизив время на его переналадку. Кроме того, как показали результаты исследования, для различной толщины полосы необходима своя жесткость рабочей клети (фиг.2), оптимальная с точки зрения получения высококачественной продукции.

Существенным отличием предлагаемого изобретения от прототипа является разделение рабочей полости гйдроцилиндра на две части. Одна (меньшая) часть является датчиком и представляет собой обыкновенный однополостный гидроцилиндр, внутри которого находится обыкновенная рабочая жидкость (например, масло). Трубопроводом датчик соединен с второй частью устройства, представляющей собой замкнутый цилиндр больших размеров (балок), внутри которого находится магнитная жидкость, а наружная образующая цилиндра является стержнем электрической катушки. Объем рабочей полости цилиндра намного больше объема датчика, что позволяет (работая с большим объемом магнитной жидкости),из- меняя напряженность магнитного поля катушки, плавно изменять модуль жесткости рабочей клети в широком диапазоне. .

На фиг.1 изображена рабочая клеть прокатного стана с вмонтированным в нее устройством для изменения жесткости клети; на фиг.2 - график изменения модуля жесткости рабочей клети в зависимости от конечной толщины прокатываемой полосы и биения бочек рабочих валков.

Устройство для изменения модуля жесткости рабочей клети прокатного стана состоит из гидрошайбы 1, заполненной немагнитной жидкостью, установленной в окно станины 2 между подушкой 3 опорного валка 4 и месдозой 5 винта б нажимного механизма 7. Гидрошайба 1 посредством трубопровода 8 и фильтра 9 соединена с резервуаром 10, вынесенным за пределы

рабочей клети, внутрь которого закачена магнитная жидкость 11, а гям резервуар установлен внутрь электрических катушек 12. Устройство для изменения жесткости 5 рабочей клети прокатного стана работает следующим образом.

Гидрошайба 1, помещенная в окно станины 2 стана, между подушкой 3 опорного валка 4 и месдозой 5, заполнена рабочей

10 жидкостью (маслом). При необходимости изменения жесткости рабочей клети изменяется сила тока в электрических катушках 12, вызывая изменение величины напряженности электромагнитнэго поля, воздей5 ствующего на магнитную жидкость 11.

В результате изменения электромагнитного поля изменяется модуль упругости маг- нитной жидкости 11, следовательно, изменяется положение плунжера 9. При из0 менении положения плунжера 9 происходит изменение давления рабочей жидкости (масла) в полости гидроцилиндра 1, что вызывает изменение величины сжатия масла, т.е. жесткости системы гидроцилиндра 1.

5 Так как гидроцилиндр 1 установлен между подушкой 3 опорного валка А с месдозой 5, то изменение его жесткости вызывает изменение жесткости клети прокатного стана. Так. например, при тех же характери0 стиках устройства 10 и магнитной жидкости 11, но пропуская в катушке 12 постоянный ток смлой 10 А, модуль упругости магнитной жидкости 11 станет равным ,0х 105н/мм2, при этом жесткость клети равна

5 РхЕюхР ..„. . , , v

Сю 785,4 (кн/мм),

IP где Р - полное усилие проката;

Л Р - увеличение полного усилия проката;0 F - площадь штока гидроцилиндра 1.

При отсутствии тока в катушке 12 модуль упругости магнитной жидкости равен .4 х 104 н/мм2, соответственно жесткость клети составляет

Go

РЕС

1с

54,98 (кн/мм).

Таким образом Go и Сю существенно отличаются (в 14,3 раза), и устройство, позволяя произвольно плавно изменять жесткость клети, способствует получению качественного проката.

Таким образом, использование данного устройства позволяет установкой оптимальной с точки зрения получения качественной

полосы жесткости клети прокатного стана снизить затраты на получение качественной продукции. В то же время возможность плавного регулирования жесткости рабочей клети приводит к возможности получения

качественной полосы любой конечной толщины в широком диапазоне.

Формула изобретения 1. Устройство для изменения жесткости рабочей клети прокатного стана, включающее установленный под нажимным винтом гидроцилиндр, электрическую катушку и магнитную жидкость, отличающееся тем, что, с целью увеличения производительности клети за счет расширения диапа&КЛ

КН/ММ

600

500 kOO 300 200 100

/

0.0.

0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 Н,,мм

9(11.2

0

зона регулирования жесткости клети, оно снабжено размещенным вне клети и внутри упомянутой катушки резервуаром для упомянутой магнитной жидкости, а гидроцилиндр выполнен в виде гидрошайбы, заполненной немагнитной жидкостью, при этом резервуар и гидроцилиндр соединены трубопроводом с фильтром.

s

.02и

/

,ОУы

У

,06hM

| Устройство для изменения жесткости прокатной клети | 1985 |

|

SU1284627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР №1527758, кл, В 21 В 31/04, 1988. | |||

Авторы

Даты

1992-03-30—Публикация

1990-02-05—Подача