(54) СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

1

Изобретение относится к обработке металлов давлением, в частности, к технологии производства гнутых профилей проката на профилегибочных станах.

Известен способ производства гнутых профилей проката путем последовательного 5 увеличения кривизны профиля по переходам, при котором на первых переходах формуют профиль с зауженными горизонтальными участками, которые растягивают на последних переходах при получении профи- )о ля заданной формы и размеров 1.

Недостатком известного способа является разнотолщинность профиля в местах изгиба и на прямолинейных участках.

Цель изобретения - повышение качества профилей за счет предотвращения уто- 15 нения в местах изгиба.

Эта цель достигается тем, что в способе производства гнутых профилей, содержащем полки, боковые и горизонтальные стенки, включающем многопереходную подгиб- п ку элементов профиля относительно горизонтальной стенки с последовательным увеличением кривизны мест изгиба, предварительно формуют профиль с увеличенным габаритом по ширине при заданной высоте и

ширине прямолинейного участка горизонтальной стенки и заданных углах между элементами профиля, а на пос 1едних переходах профиль доформовывают до заданной ширины и кривизны мест изгиба, прикладывая нормальные усилия к боковым стенкам профиля и местам изгиба, сопряженным с ними.

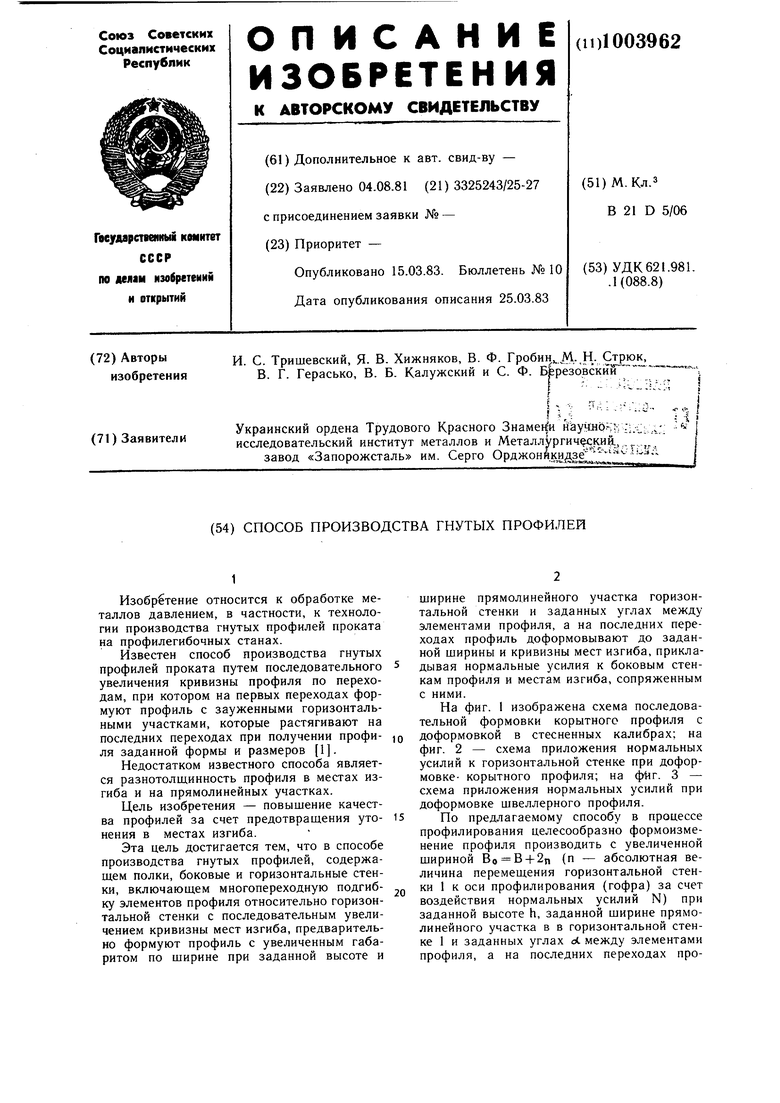

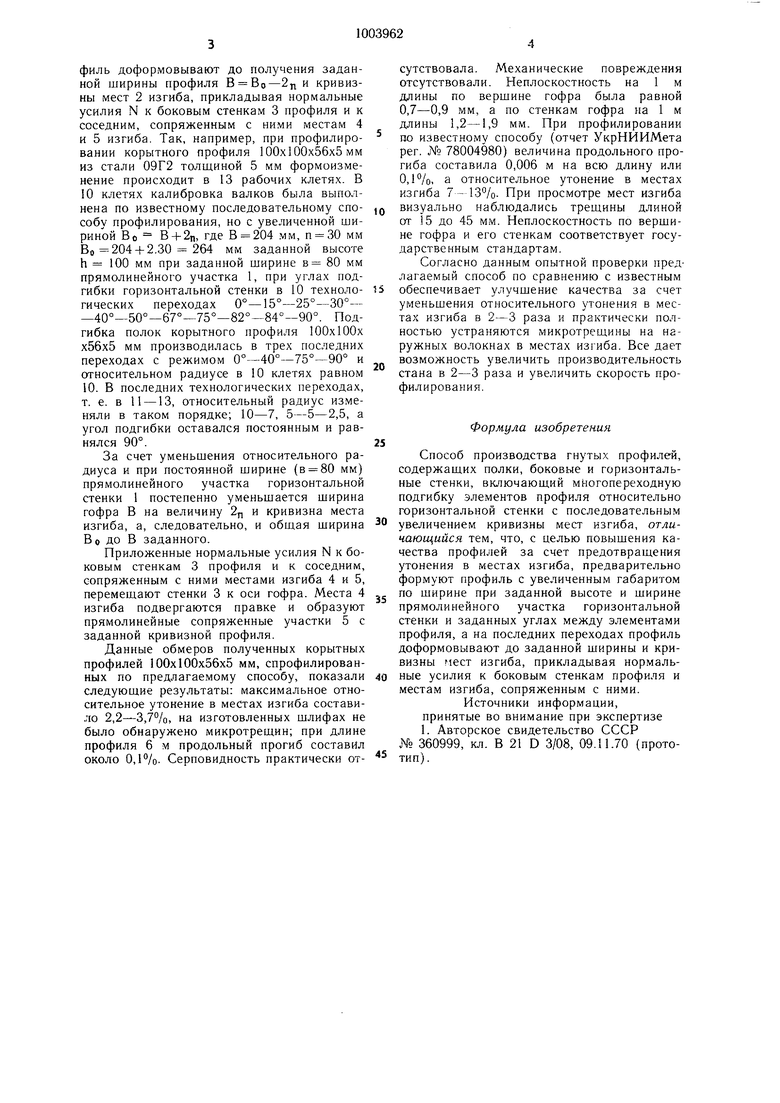

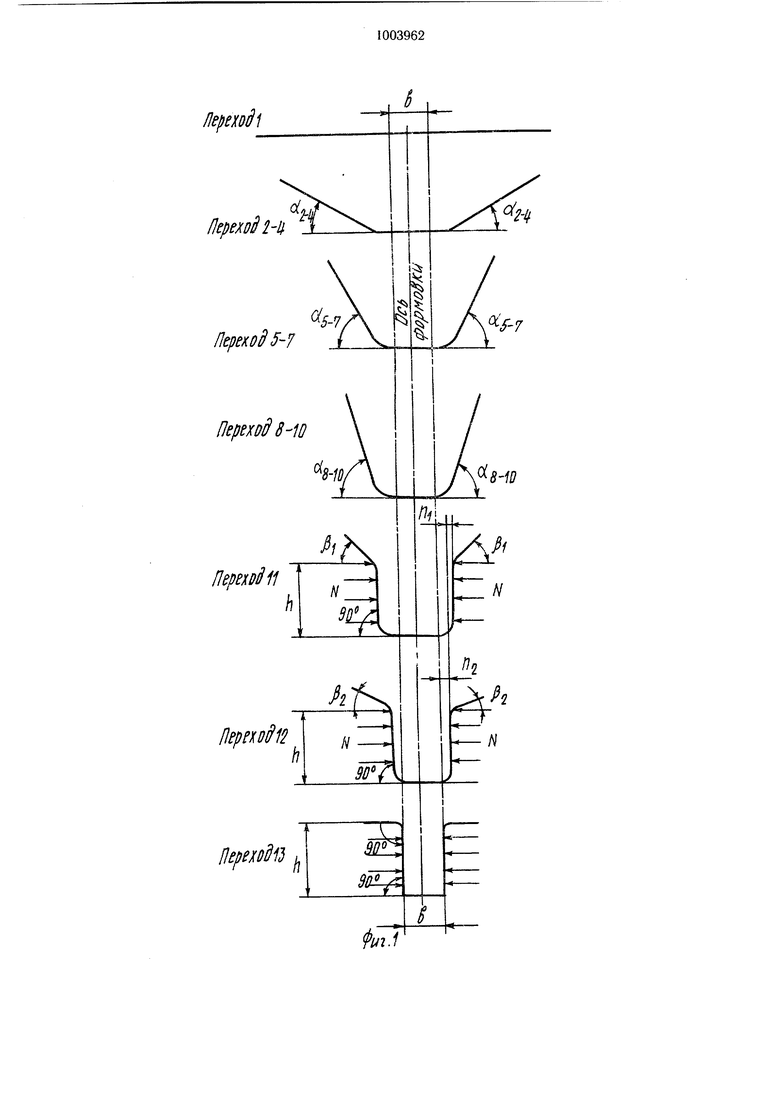

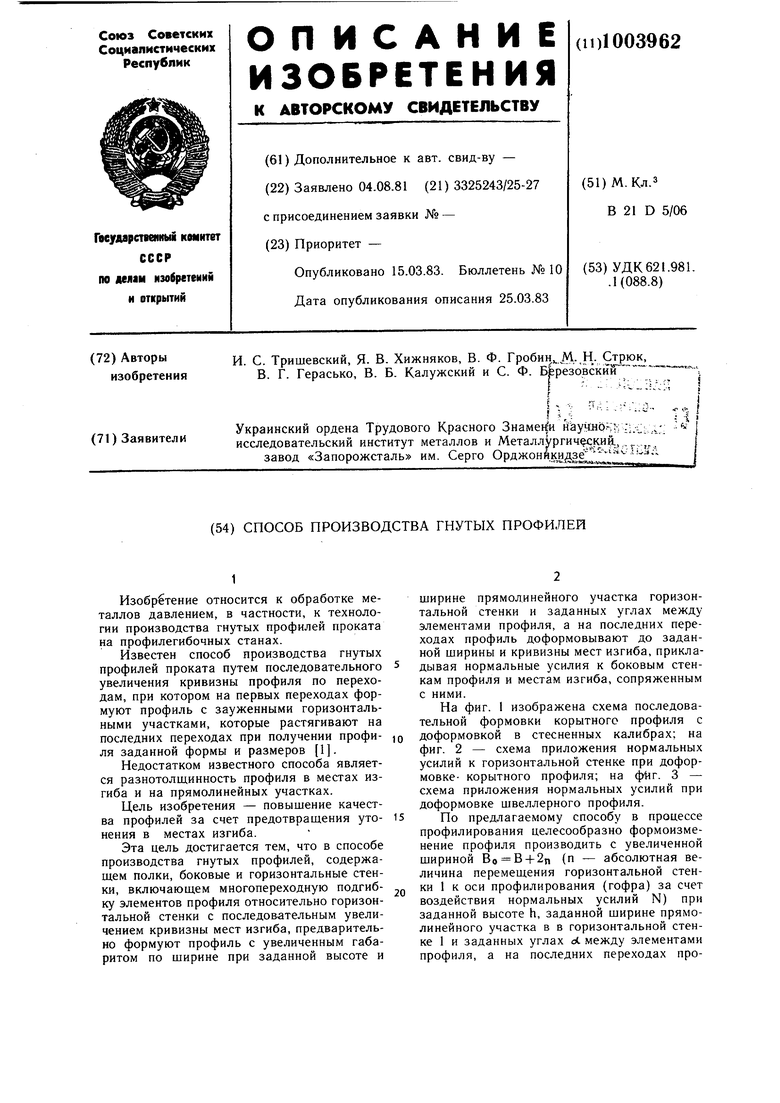

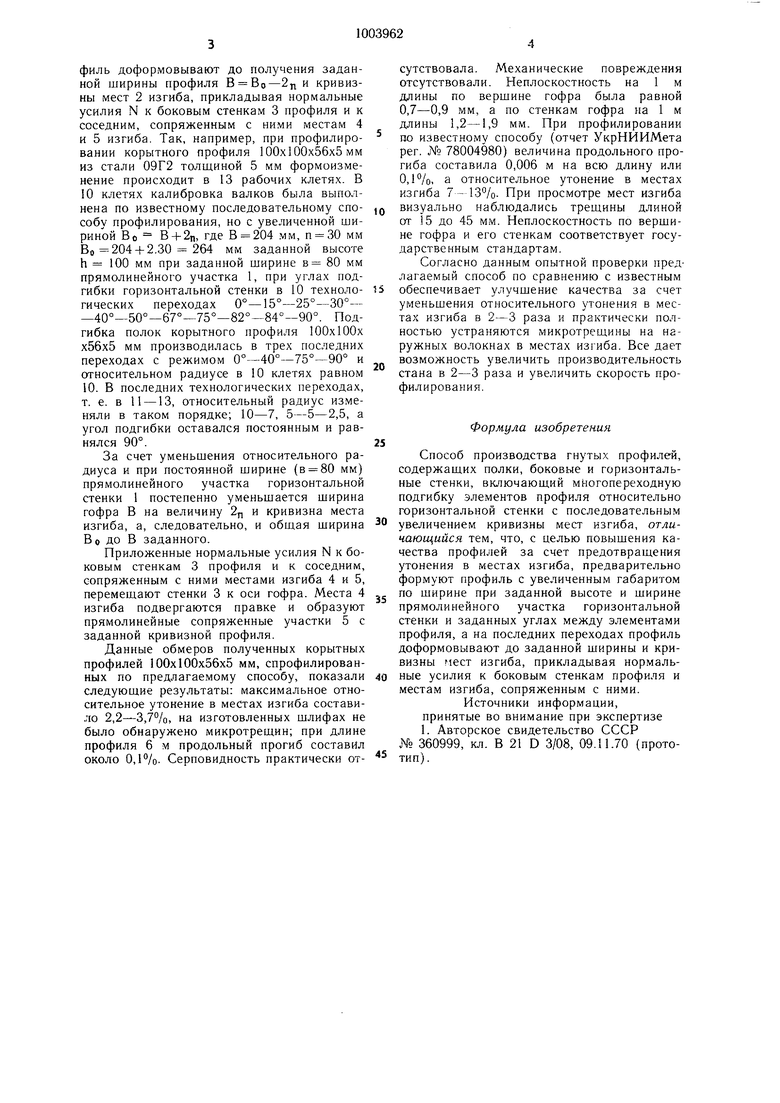

На фиг. 1 изображена схема последовательной формовки корытного профиля с доформовкой в стесненных калибрах; на фиг. 2 - схема приложения нормальных усилий к горизонтальной стенке при доформовке- корытного профиля; на фиг. 3 - схема приложения нормальных усилий при доформовке швеллерного профиля.

По предлагаемому способу в процессе профилирования целесообразно формоизменение профиля производить с увеличенной шириной Bo B-f2n (п - абсолютная величина перемещения горизонтальной стенки 1 к оси профилирования (гофра) за счет воздействия нормальных усилий N) при заданной высоте h, заданной ширине прямолинейного участка в в горизонтальной стенке 1 и заданных углах ot между элементами профиля, а на последних переходах профиль доформовывают до получения заданной ширины профиля В Во-2ц и кривизны мест 2 изгиба, прикладывая нормальные усилия N к боковым стенкам 3 профиля и к соседним, сопряженным с ними местам 4 и 5 изгиба. Так, например, при профилировании корытного профиля 100x100x56x5 мм из стали 09Г2 толщиной 5 мм формоизменение происходит в 13 рабочих клетях. В 10 клетях калибровка валков была выполнена по известному последовательному способу профилирования, но с увеличенной шириной Во B-f 2п, где В 204 .мм, п 30 мм Во 204-f 2.30 264 мм заданной высоте h 100 мм при заданной ширине в 80 мм прямолинейного участка 1, при углах подгибки горизонтальной стенки в 10 технологических переходах 0° 15°-25°-30°- 40°-50°-67°-75°-82°-84°-90°. Подгибка полок корытного профиля ЮОхЮОх х56х5 мм производилась в трех последних переходах с режимом 0°-40°-75°-90° и относительном радиусе в 10 клетях равном 10. В последних технологических переходах, т. е. в 11 -13, относительный радиус изменяли в таком порядке; 10-7, 5-5-2,5, а угол подгибки оставался постоянным и равнялся 90°.

За счет уменьшения относительного радиуса и при постоянной ширине (в 80 мм) прямолинейного участка горизонтальной стенки 1 постепенно уменьшается ширина гофра В на величину 2 и кривизна места изгиба, а, следовательно, и обшая ширина Во до В заданного.

Приложенные нормальные усилия N к боковым стенкам 3 профиля и к соседним, сопряженным с ними местами изгиба 4 и 5, перемешают стенки 3 к оси гофра. Места 4 изгиба подвергаются правке и образуют прямолинейные сопряженные участки 5 с заданной кривизной профиля.

Данные обмеров полученных корытных профилей 100x100x56x5 мм, спрофилированных по предлагаемому способу, показали следующие результаты: максимальное относительное утонение в местах изгиба составило 2,2-3,7%, на изготовленных шлифах не было обнаружено микротрещин; при длине профиля 6 м продольный прогиб составил около 0,. Серповидность практически отсутствовала. Механические повреждения отсутствовали. Неплоскостность на 1 м длины по вершине гофра была равной 0,7-0,9 мм, а по стенкам гофра на 1 м длины 1,2-1,9 мм. При профилировании по известному способу (отчет УкрНИИМета per. jNo 78004980) величина продольного прогиба составила 0,006 м на всю длину или 0,1%, а относительное утонение в местах изгиба 7-13%. При просмотре мест изгиба визуально наблюдались трещины длиной от 15 до 45 мм. Неплоскостность по вершине гофра и его стенкам соответствует государственным стандартам.

Согласно данным опытной проверки предлагаемый способ по сравнению с известным обеспечивает улучшение качества за счет уменьшения относительного утонения в местах изгиба в 2-3 раза и практически полностью устраняются микротрещины на наружных волокнах в местах изгиба. Все дает возможность увеличить производительность стана в 2-3 раза и увеличить скорость профилирования.

Формула изобретения

Способ производства гнутых профилей, содержащих полки, боковые и горизонтальные стенки, включающий мкогопереходную подгибку элементов профиля относительно горизонтальной стенки с последовательным увеличением кривизны мест изгиба, отличающийся тем, что, с целью повышения качества профилей за счет предотвращения утонения в местах изгиба, предварительно формуют профиль с увеличенным габаритом по ширине при заданной высоте и ширине прямолинейного участка горизонтальной стенки и заданных углах между элементами профиля, а на последних переходах профиль доформовывают до заданной ширины и кривизны мест изгиба, прикладывая нормальные усилия к боковым стенкам профиля и местам изгиба, сопряженным с ними.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N°. 360999, кл. В 21 D 3/08, 09.11.70 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-08-04—Подача