1

Изобретение относится к обработке металлов давлением, в частности к способам формовки кольцевых утолщений на цилиндрических деталях.

Известен способ формовки кольцевого утолщения на цилиндрических полых деталях путем воздействия на торцовую часть цилиндрической заготовки пуансоном 1.

Недостатком этого способа является невозможность получения наружного кольцевого утолщения в связи с ограничением течения металла матрицей.

Известен способ формовки кольцевого утолц1,ения на цилиндрической полой детали, включающий операции установки цилиндрической полой заготовки в матрицу с оправкой и деформирования путем воздействия на торцовую часть заготовки пуансоном 2.

Недостатком этого способа является невозможность получения одновременно наружного и внутреннего утолщения на деталях.

Известен также способ формовки кольцевого утолщения на цилиндрической полой детали, включающий операции установки цилиндрической полой заготовки в

матрицу с оправкой и деформирования путем воздействия на торцовую часть заготовки пуансоном {3.

Недостатком этого способа является сложность его осуществления и как следствие невысокая экономичность.

Цель изобретения - повыщение экономичности процесса.

Поставленная цель достигается тем, что в способе формовки кольцевого утолщения на цилиндрической полой детали, включаю10щем операции установки цилиндрической полой заготовки в матрицу с оправкой и деформирования заготовки путем воздействия на торцовую часть пуансоном, перед деформированием заготовку устанавливают таким образом, чтобы ее деформируемый

15 участок выступал над торцовой поверхностью матрицы, а оправку опускают ниже торцовой поверхности матрицы, после чего осуществляют деформирование в два этапа, причем на первом этапе осуществляют

20 деформирование пуансоном до получения требуемой толщины наружного утолщения детали с одновременным набором утолщения внутри детали, а на втором этапе деформирование осуществляют путем воздействия оправки на внутреннее утолщение до получения требуемой толщины.

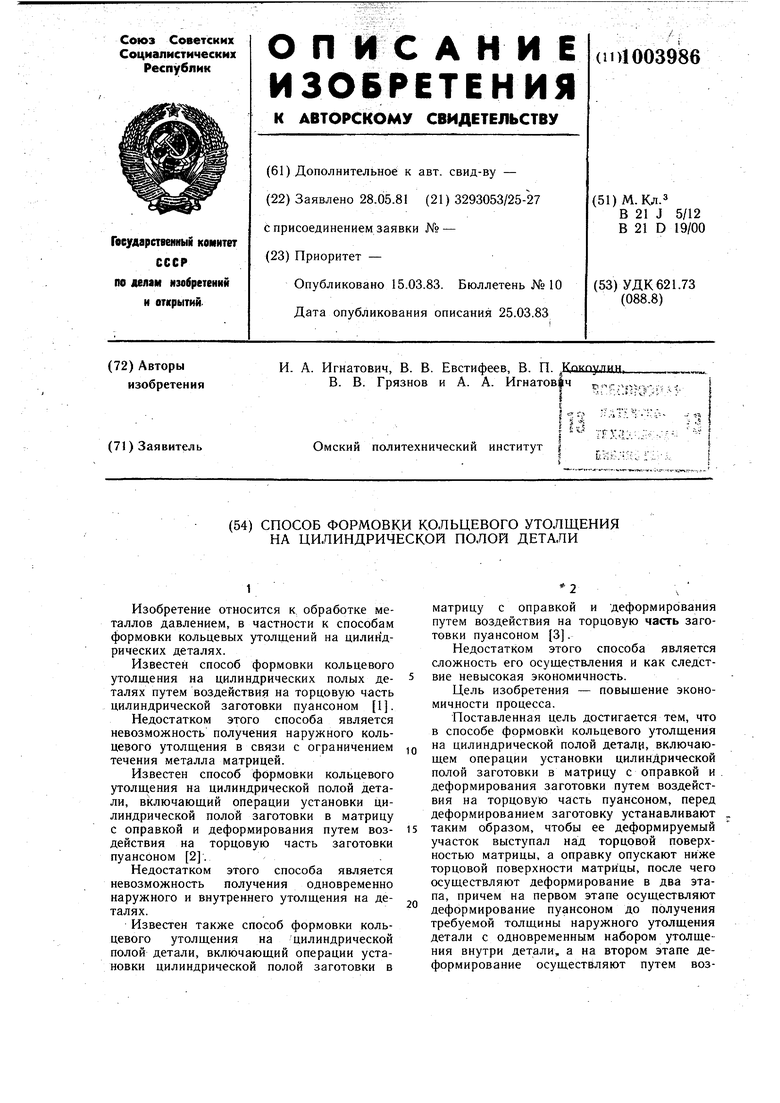

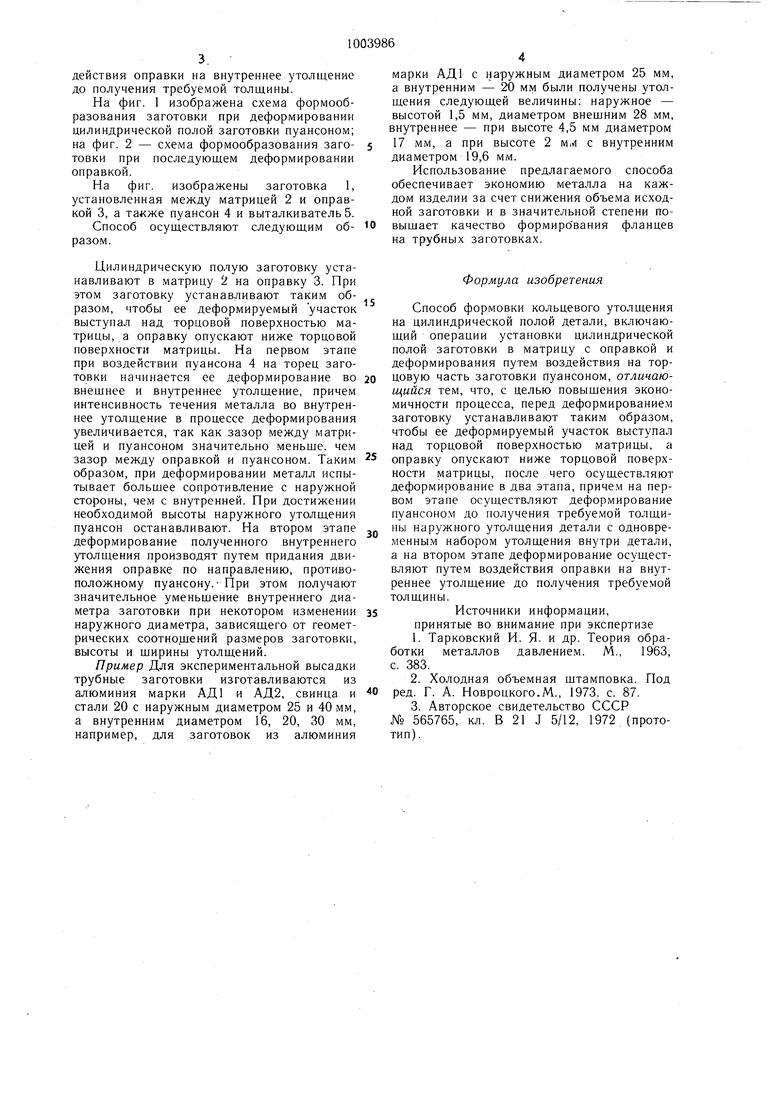

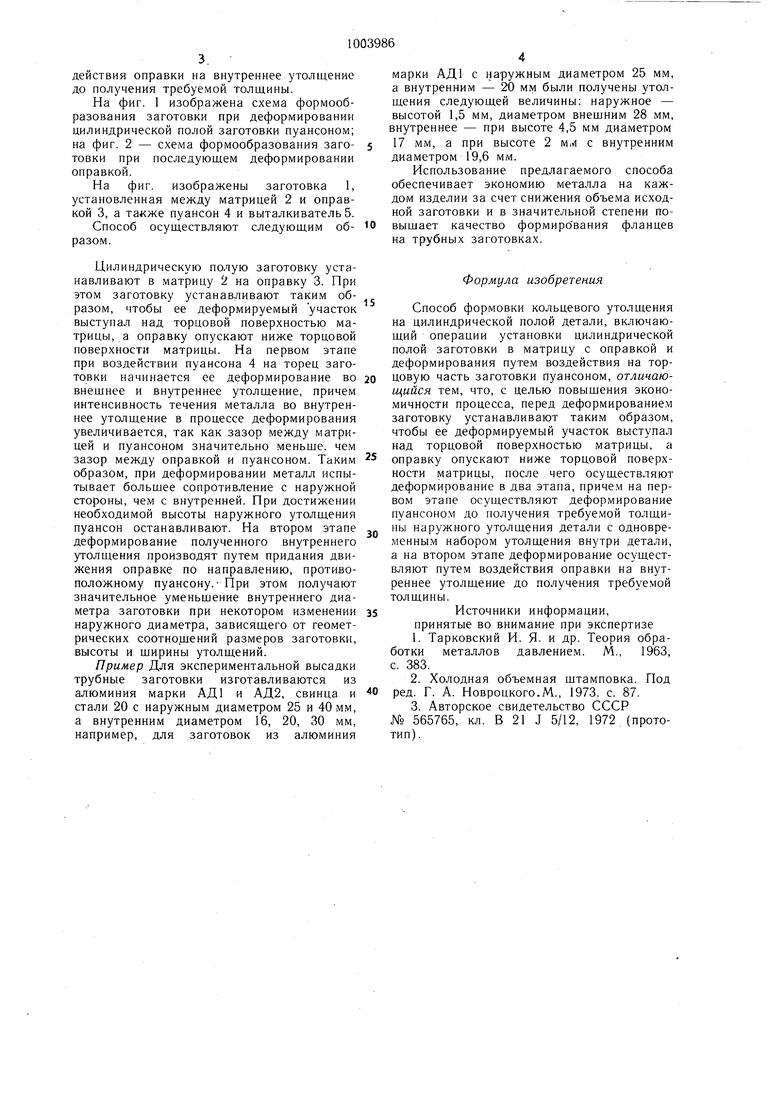

На фиг. 1 изображена схема формообразования заготовки при деформировании цилиндрической полой заготовки пуансоном; на фиг. 2 - схема формообразования заготовки при последующем деформировании оправкой.

На фиг. изображены заготовка 1, установленная между матрицей 2 и оправкой 3, а также пуансон 4 и выталкиватель 5.

Способ осуществляют следующим образом.

Цилиндрическую полую заготовку устанавливают в .матрицу 2 на оправку 3. При этом заготовку устанавливают таким образом, чтобы ее деформируемый участок выступал над торцовой поверхностью матрицы, а оправку опускают ниже торцовой поверхности матрицы. На первом этапе при воздействии пуансона 4 на торец заготовки начинается ее деформирование во внешнее и внутреннее утолщение, причем интенсивность течения металла во внутреннее утолщение в процессе деформирования увеличивается, так как зазор между матрицей и пуансоном значительно меньще. чем зазор между оправкой и пуансоном. Таким образом, при деформировании металл испытывает больщее сопротивление с наружной стороны, чем с внутренней. При достижении необходимой высоты наружного утолщения пуансон останавливают. На втором этапе деформирование полученного внутреннего утолщения производят путем придания движения оправке по направлению, противоположному пуансону. При этом получают значительное уменьщение внутреннего диаметра заготовки при некотором изменении наружного диаметра, зависящего от геометрических соотношений размеров заготовки, высоты и ширины утолщений.

Пример Для экспериментальной высадки трубные заготовки изготавливаются из алюминия марки АД1 и АД2, свинца и стали 20 с наружным диаметром 25 и 40 мм, а внутренним диаметром 16, 20, 30 мм, например, для заготовок из алюминия

марки АД1 с наружным диаметром 25 мм, а внутренним - 20 мм были получены утолщения следующей величины: наружное - высотой 1,5 мм, диаметром внешним 28 мм, внутреннее - при высоте 4,5 мм диаметром 17 мм, а при высоте 2 мм с внутренним диаметром 19,6 мм.

Использование предлагаемого способа обеспечивает экономию металла на каждом изделии за счет снижения объема исходной заготовки и в значительной степени повышает качество формирования фланцев на трубных заготовках.

Формула изобретения

Способ формовки кольцевого утолщения на цилиндрической полой детали, включающий операции установки цилиндрической полой заготовки в матрицу с оправкой и деформирования путем воздействия на торцовую часть заготовки пуансоном, отличающийся тем, что, с целью повыщения экономичности процесса, перед деформированием заготовку устанавливают таким образом, чтобы ее деформируемый участок выступал над торцовой поверхностью матрицы, а оправку опускают ниже торцовой поверхности матрицы, после чего осуществляют деформирование в два этапа, причем на первом этапе осуществляют деформирование пуансоном до получения требуемой толщины наружного утолщения детали с одновременным набором утолщения внутри детали, а на втором этапе деформирование осуществляют путем воздействия оправки на внутреннее утолщение до получения требуе.мой толщины.

Источники информации,

принятые во внимание при экспертизе

1.Тарковский И. Я. и др. Теория обработки металлов давлением. М., 1963, с. 383.

2.Холодная объемная щтамповка. Под ред. Г. А. Новроцкого.М., 1973. с. 87.

3.Авторское свидетельство СССР

№ 565765, кл. В 21 J 5/12, 1972. (прототип).

Ul.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки кольцевых утолщений на полых цилиндрических деталях | 1980 |

|

SU927402A1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

| Способ многопозиционной штамповки полых деталей с кольцевым утолщением | 1983 |

|

SU1174145A1 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ получения деталей с внутренним кольцевым ребром | 1988 |

|

SU1641499A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

Авторы

Даты

1983-03-15—Публикация

1981-05-28—Подача