Изобретение относится к обработке металлов давлением, а именно к способам получения деталей с внутренним кольцевым ребром из трубчатых заготовок

Цель изобретения - снижение энергозатрат и повышение стойкости рабочего инструмента.

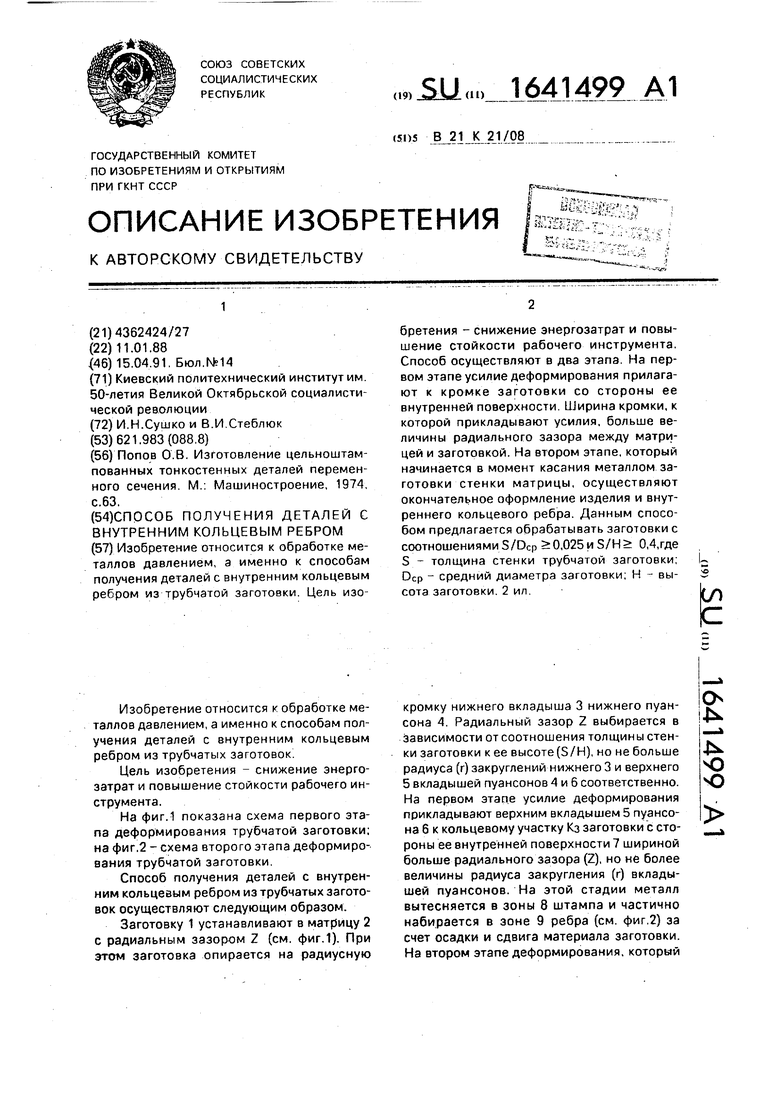

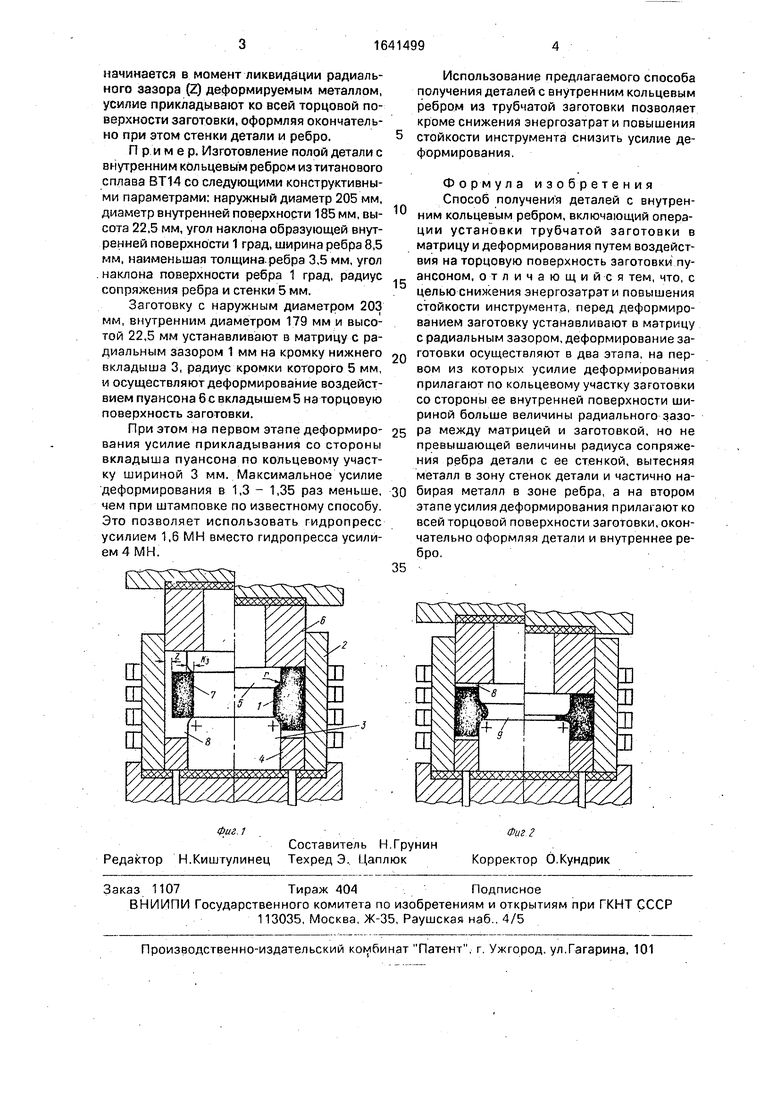

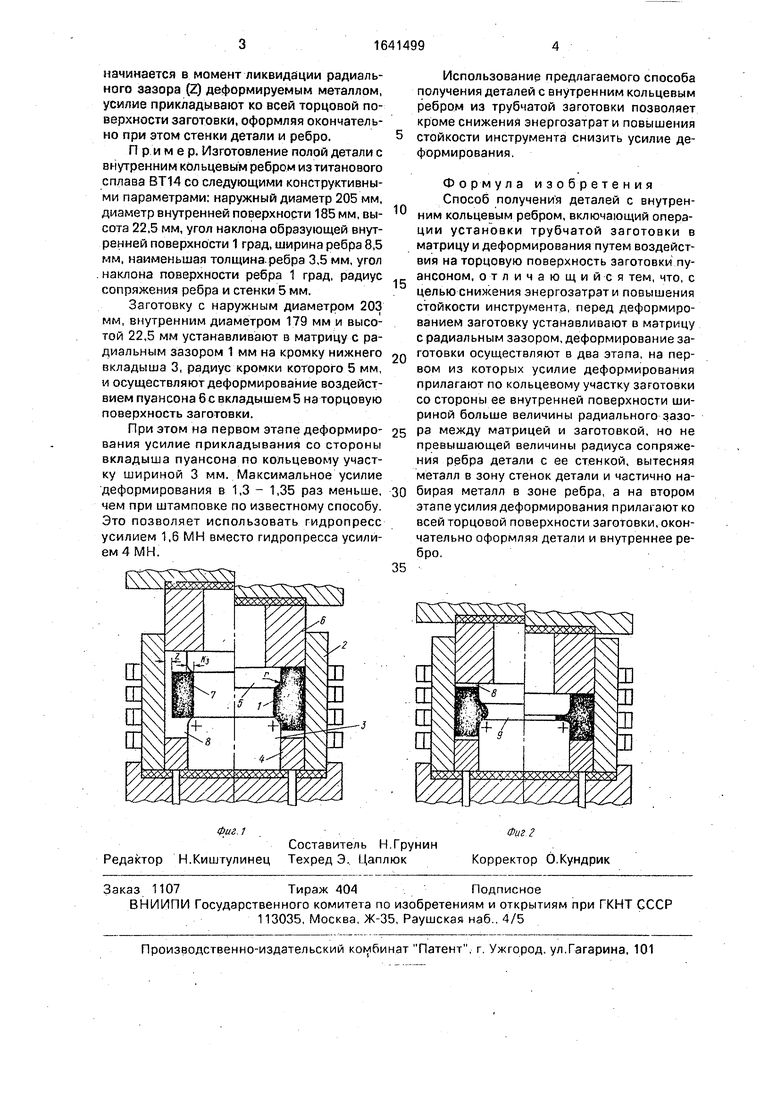

На фиг.1 показана схема первого этапа деформирования трубчатой заготовки; на фиг.2 - схема второго этапа деформирования трубчатой заготовки

Способ получения деталей с внутренним кольцевым ребром из трубчатых заготовок осуществляют следующим образом.

Заготовку 1 устанавливают в матрицу 2 с радиальным зазором Z (см. фиг.1). При этом заготовка опирается на радиусную

кромку нижнего вкладыша 3 нижнего пуансона 4 Радиальный зазор Z выбирается в зависимости от соотношения толщины стенки заготовки к ее высоте (S/H), но не больше радиуса (г) закруглений нижнего 3 и верхнего 5 вкладышей пуансонов 4 и 6 соответственно. На первом этапе усилие деформирования прикладывают верхним вкладышем 5 пуансона 6 к кольцевому участку Кз заготовки с стороны ее внутренней поверхности 7 шириной больше радиального зазора (Z), но не более величины радиуса закругления (г) вкладышей пуансонов. На этой стадии металл вытесняется в зоны 8 штампа и частично набирается в зоне 9 ребра (см фиг 2) за счет осадки и сдвига материала заготовки. На втором этапе деформирования, который

Ј

i4

Ј Ю О

начинается в момент ликвидации радиального зазора (Z) деформируемым металлом, усилие прикладывают ко всей торцовой поверхности заготовки, оформляя окончательно при этом стенки детали и ребро.

Пример. Изготовление полой детали с внутренним кольцевым ребром из титанового сплава ВТ14 со следующими конструктивными параметрами: наружный диаметр 205 мм, диаметр внутренней поверхности 185 мм, высота 22,5 мм, угол наклона образующей внутренней поверхности 1 град, ширина ребра 8,5 мм, наименьшая толщина ребра 3,5 мм, угол наклона поверхности ребра 1 град, радиус сопряжения ребра и стенки 5 мм.

Заготовку с наружным диаметром 203 мм, внутренним диаметром 179 мм и высотой 22,5 мм устанавливают в матрицу с радиальным зазором 1 мм на кромку нижнего вкладыша 3, радиус кромки которого 5 мм, и осуществляют деформирование воздействием пуансона 6 с вкладышем 5 на торцовую поверхность заготовки.

При этом на первом этапе деформирования усилие прикладывания со стороны вкладыша пуансона по кольцевому участку шириной 3 мм. Максимальное усилие деформирования в 1,3 - 1,35 раз меньше, чем при штамповке по известному способу. Это позволяет использовать гидропресс усилием 1,6 МН вместо гидропресса усилием 4 МЫ.

0

5

0

5

0

Использование предлагаемого способа получения деталей с внутренним кольцевым ребром из трубчатой заготовки позволяет кроме снижения энергозатрат и повышения стойкости инструмента снизить усилие деформирования.

Формула изобретения Способ получения деталей с внутренним кольцевым ребром, включающий операции установки трубчатой заготовки в матрицу и деформирования путем воздействия на торцовую поверхность заготовки пуансоном, отличающийся тем, что, с целью снижения энергозатрат и повышения стойкости инструмента, перед деформированием заготовку устанавливают в матрицу с радиальным зазором, деформирование заготовки осуществляют в два этапа, на первом из которых усилие деформирования прилагают по кольцевому участку заготовки со стороны ее внутренней поверхности шириной больше величины радиального зазора между матрицей и заготовкой, но не превышающей величины радиуса сопряжения ребра детали с ее стенкой, вытесняя металл в зону стенок детали и частично набирая металл в зоне ребра, а на втором этапе усилия деформирования прилагают ко всей торцовой поверхности заготовки, окончательно оформляя детали и внутреннее ребро.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Способ изготовления деталей | 1990 |

|

SU1750844A1 |

| Устройство для изготовления полых изделий с внутренним фланцем из трубчатых заготовок | 1989 |

|

SU1792773A1 |

| Способ изготовления тонкостенных осесимметричных деталей из трубчатых заготовок | 1982 |

|

SU1074634A1 |

| Способ изготовления изделий типа оболочек на стержневых заготовках и матрица для его осуществления | 1981 |

|

SU1016011A1 |

| Способ изготовления цилиндрических полых деталей | 1990 |

|

SU1798028A1 |

| Способ изготовления полых деталей с внутренним фланцем | 1989 |

|

SU1706771A1 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

Изобретение относится к обработке металлов давлением, а именно к способам получения деталей с внутренним кольцевым ребром из трубчатой заготовки Цель изобретения - снижение энергозатрат и повышение стойкости рабочего инструмента. Способ осуществляют в два этапа На первом этапе усилие деформирования прилагают к кромке заготовки со стороны ее внутренней поверхности Ширина кромки, к которой прикладывают усилия, больше величины радиального зазора между матрицей и заготовкой. На втором этапе, который начинается в момент касания металлом заготовки стенки матрицы, осуществляют окончательное оформление изделия и внутреннего кольцевого ребра. Данным способом предлагается обрабатывать заготовки с соотношениями S/Dcp 0,025и5/Н 0,4,где S - толщина стенки трубчатой заготовки, DCp - средний диаметра заготовки, Н - высота заготовки 2 ил (Л

35

хкхххллД N

////I o XxxxyvЈ%fr 1

| Попов О.В | |||

| Изготовление цельноштам- пованных тонкостенных деталей переменного сечения М Машиностроение, 1974, с.63. |

Авторы

Даты

1991-04-15—Публикация

1988-01-11—Подача