1

Изобретение относится к литейному производству, в частности к литейным линиям изготовления отливок в формах из холоднотвердеющих смесей или жидких самотвердеющих смесей.

Известна линия для изготовления отливок в формах из холоднотвердеющих смесей С 3

Однако данная линия имеет ряд недостатков, которые не позволяют получать на ней отливки повышенного качества, в первую очередь, из алюминиевых и магниевых сплавов в многономенклатурном, мелкосерийном производстве. Линия не имеет устройства для продувки полуформ теплым воздухом для ускорения отверждения полуформы перед кантовкой и перед окрасочными камерами. Это обстоятельство веает к увеличению длины рольгангов на участке формовки и не позволяет обеспечить необходимую подготовку полуформ перёд их окраской. Ветвь возврата модельных комплектов и рольганг передачи полуформ после

кантовки на передаточную тележку расположены таким образом, что при наличии отьемных частей в модельном комплекте, выем отьемных частей из формы и установка их в модельный комплект не может выполняться одним рабочим с обеспечвнием обзора формы и модельного комплекта. Участок сушки полуформ снабжен проходными сушильными камерами, что с

,Р одной стороны ведет к излишнему нагреву опоки, а с другой - затрудняет создание необходимого температурного режима сушки (подсушки) полуформ. Линия практически не имеет участка накопления

15 форм для заливки.

Наиболее близкой по технической суто-. ности и достигаемому результату к предлагаемой $шляется линия для изготовл&ния отливок, выполненная в виде полу-

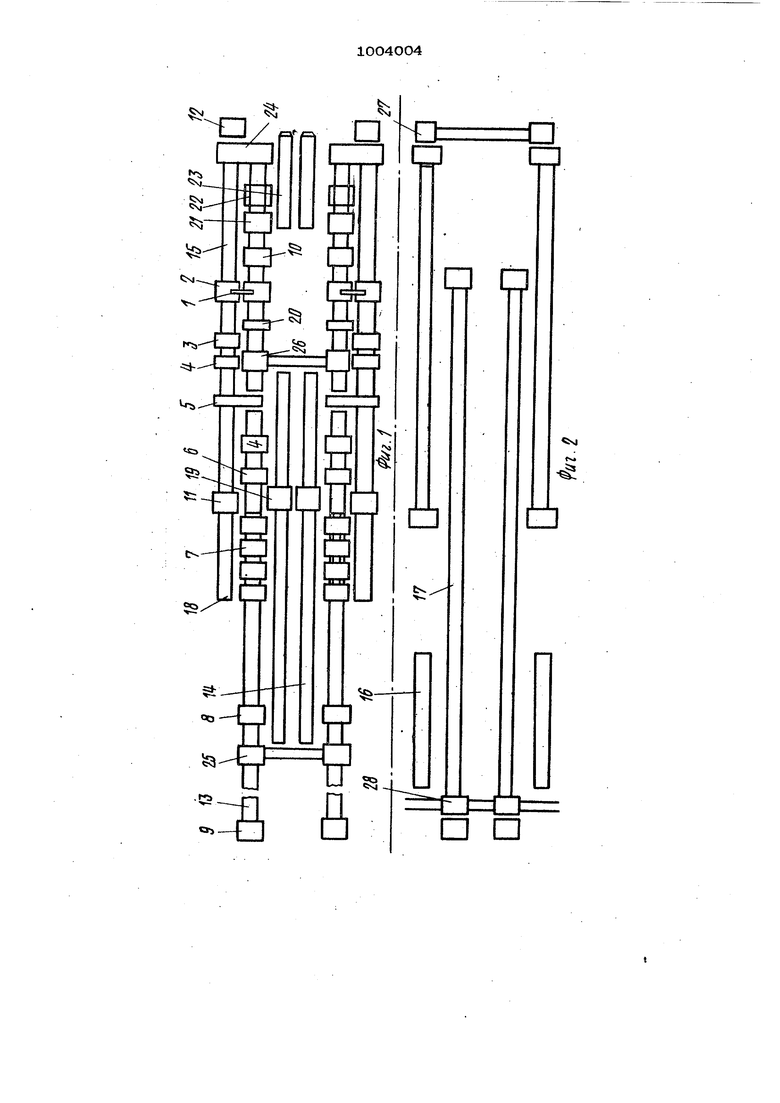

20 линий, расположенных вертикально на двух уровнях и содержащих смесители, механизмы уплотнения смеси, камеры окраски, установки подсушки полуформ, транспортные плиты с опоками, связанные поворотно-вытяжной машиной, подъе никами и передаточными тележками 2 Однако процесс отверждения полуфор грёёуег значительных площадей на таки линиях. Цель изобретения - сокращение прои водственных площадей и обеспечение высококачес венного литья. Эта цель достигается тем, что линия включающая две полулинии, расположен ные вертикально на двух уровнях и сод жащие смесители механизмы уплотнени смеси, камеры окраски, установки под сушки полуформ8 транспортные плиты с опоками, связанные поворотно-вытяж- I ной машиной, подъемниками и передаточными тележками, снабжена установками продувки полуформ воздухом, одна из которых расположена перед поворот но-вытяжной машиной над контрладом опоки, другая - после поворотно-вытяжной машины со стороны лада опоки, а установка подсушки полу4юрм расположе на после, камеры окраски На фнго 1 изображена линия, вид в плане на верхнем уровне} на фиг« 2 4 т же, на нижнем уровне; на фиг 3 - уста новка для подсушки форМс Комплексно-механизированная линия изготовления отливок состоит из двух полулиннйц связанных между собой передаточными рельсовыми тележками на верхнем и нижнем уровнях. Каждая из полулиний состоит из смесителя 1, вибростола 2, механизма 3 срезки излии ков смеси, устройства 4 продувки форм перед поворотно-протяжной машиной 5, устройства 4 продувки форм перед камерой 6 окраски, установок 7 для сушки (подсушки) полуформ, сборщика 8 форм, четырех подъемников 9-12, системы при водных рольгангов 13-15, накопителя 16 собраш1ых форм, участка 17 охлаждения залитых форм, рольгангового учас ка ввода и вывода модельных комплектов 18, рольганговой ветви возврата подоночных плит из под верхних полуформ, механизмов очистки подопочных плит 19 и 2 О, передаточного механизма 21 и продавливатвля кома 22, выбив ной транспортирующей решетки 23, распоровщика-перестановшика 24 опок. Передаточными рельсовыми тележками полулинии связаны между собой на верхнем и нижнем уровнях, На фиг 3, изображающей установку для аодсушкв форм показаны привод секпгв рольганга 29, транспортная пбдопочная плита 30, полуформа 31, воздухоотвод к вентиляционной системе 32, гидроцилиндр поджима колпака 33, эстакада 34, колонна 35, вентилятор 36, блок 37 нагревателей, трубопровод 38 подачи нагретого воздуха, пульт 39 управления, нагнетающий колпак 40s устройство 41 для сбора и регулирования скорости потока отходящего воздуха. Линия работает следующим образом. Модельная плита поднимается подъем ником 12 и транспортируется по рольгангу, на котором распаровщик-переста- новщик 24 опок устанавливает на нее опоку, освобождающуюся от формовочной смеси в установке продавливания кома 22, с которой ком с отливкой сталкивается на решетки 23. Собранная с моделью опока перемещается на вибростол 2, где с помощью смесителя 1 в нее .засыпается формовочная смесь и производится ее виброуплотнение. Далее форма проходит через механизм срезки излищков смеси 3 и поступает в устройство для продувки теплым воздухом, служащее для ускорения твердения cмecи,. и затем в поворотновытяжную машину 5, где происходит протяжка полуформ и установка ее на подопочную плиту. После протяжки формы модельная плита перемещается с поворотно-вытяжной машинъ 5 на рольганг, где в нее вставляются отъемные части, вынимаемые из полуформ и далее - в подъемник, оттуда через рольганги, установленные на нижнем уровне, в подъемник 12 для повторения цикла. Полуформа после вытяжки модели, выема из нее отъемных частей модели подает ся в устройство продувки теплым воздухом, а из него - в камеру 6 окраски, после чего поступает последовательно в блок 7 установок подсушки (сушки) окрасочного слоя полуформы, далее - в сборщик 8 форм и собирается в нем в формы. Включение устройства продувки полуформ до поворотно-протяжной машины 5 позволяет ускорить процесс отверждения и обеспечивает необходимое качество формы. Кроме этого на 3-5 позиций (позиция - длина опоки) сокращается длина линии. Устройство 4 продувки перед окрасочной камерой 6 позволяет ускорить подготовку формы под окраску с обеспечением необходимого качества формы. Кроме того, сокращается длина линин на 3-5 позиций. Поддон полуформы верха с помощь передаточных тележек 25 и 26 и рольгангов возвращается к поворотно-вытяж ной машине 5, проходя при этом через механизм очистки подоночных плит 19, Собранная форма заливается металлом и подъемником 9 форм опускается на нижний уровень дл охлаждения на участке 17. Если требуется накопление форм то собранная форма опускается подъемнико 9на нижний уровень и передаточной тележкой 28 передается на рольгангнакопитель 16 форм, затем возвращается на участок заливки теми же механизмами. После охлаждения форма поднимается подъемником 10 на второй уровень и поступает в перестановщик 28 форм в котором снимается с поддона, возвращается затем через наход5пцуюся в верхнем положении клеть подъемника 10и под смесителем 1 - на вытяжной стоп поворотно-вытяжной машины 5, Форма поступает в уст ановку продавлявания кома 22, где с опок вьшавп вается ком с отливкой и сталкивается на выбивную решетку 23. Пустые опоки поступают в пёрестановшик 24 опок, который распаро;зывает опоки и собирав ет их с модельными плитами, выходящи ми из подъемника 12. В дальнейшем цикл работы повторяется. Включение указанных механизмов и устройств в линию, компановка механиз мов в линии, расположение линии на двух уровнях обеспечивают высокое качество отливок при многономенклатурно 1 46 елкосерийном производстве, а также добство ее эксплуатации и обслуживания. Предлагаемая линия повышает качест о отливок по точности на 1-2 класса, ри этом сокращаются площади под линию . обеспечивается повышение провзводкн ельности. Формула изобретения Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей, включающая две полулинии, расположенные вертикально на двух уровнях и содержащие смесители, механизмы уплотнения смеси, камеры окраски, установки подсушки, рольганги, транспс ягные плиты с опоками, связанные поворотно-вытяжной машиной, подъемниками и передаточными телея . ками, отличающаяся тем, что, с целью ссжращания пpoизвoдcтг e иых площадей и обеспечения высококачественного лнтья, линия снабжена установками продувки пооуформ воздухом, одна из которых расположена перед поворотно-эытяжной маш11ной над контрладом опоки, другая - после поворотновытяжной машины со стороны лада опоки, а .установка подсушки полуф рм расположена после камеры окраски. Источники информации, принятые во внимание при экспертизе 1.Журнал Литейное производство, № Ij 1976, с. 32. 2.Аксенов П. Н. Оборудование лвтейных цехов. М,, Машиностроение, 1977, с. 218-220.

vV V;-У: v /v V-.v . у-. Л V:;-. зуг /Xp.v.v-Ai:, ../i44 S :f- // xx: b7.

.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1979 |

|

SU904890A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1982 |

|

SU1069947A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Комплексная автоматизированная линия для изготовления стержней из холоднотвердеющих смесей | 1986 |

|

SU1435377A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Линия изготовления стержней | 1987 |

|

SU1452640A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2017 |

|

RU2667569C1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

Авторы

Даты

1983-03-15—Публикация

1980-11-20—Подача