(5) ЛИНИЯ ИЗГОТОВЛЕНИЯ отливок в ФОРМАХ из ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1982 |

|

SU1069947A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Литейная линия | 1980 |

|

SU910359A1 |

| Формовочная установка | 1979 |

|

SU954147A1 |

| Автоматическая литейная линия | 1979 |

|

SU865525A1 |

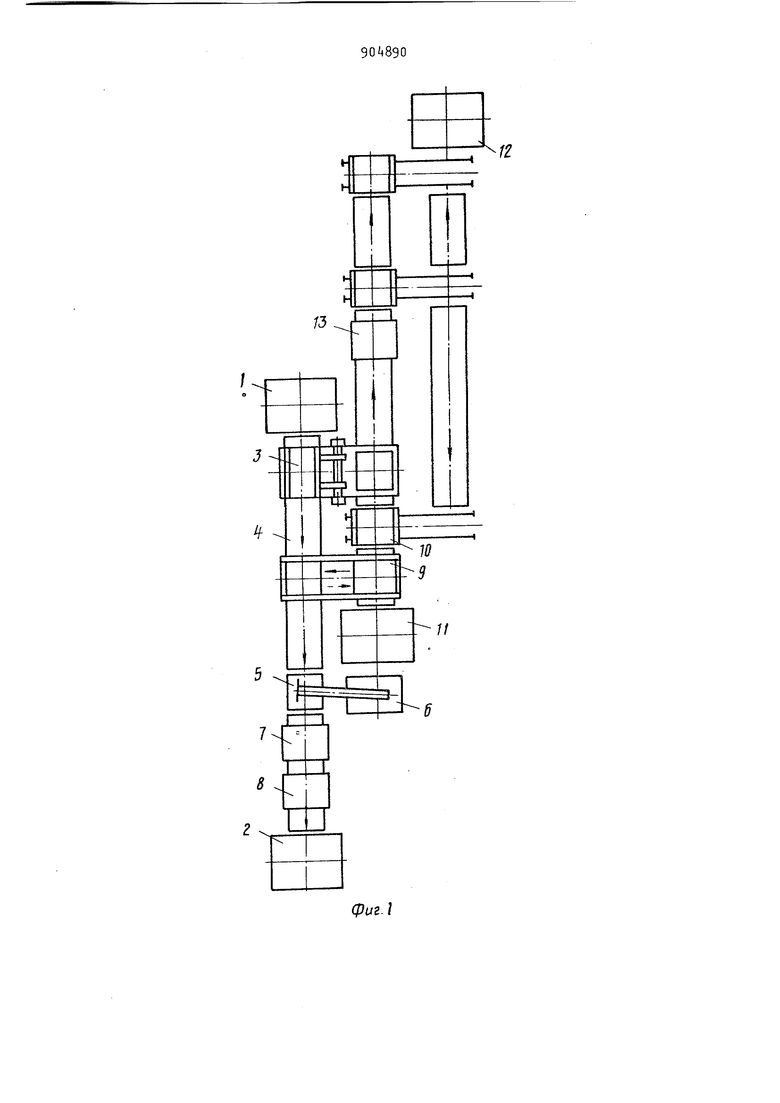

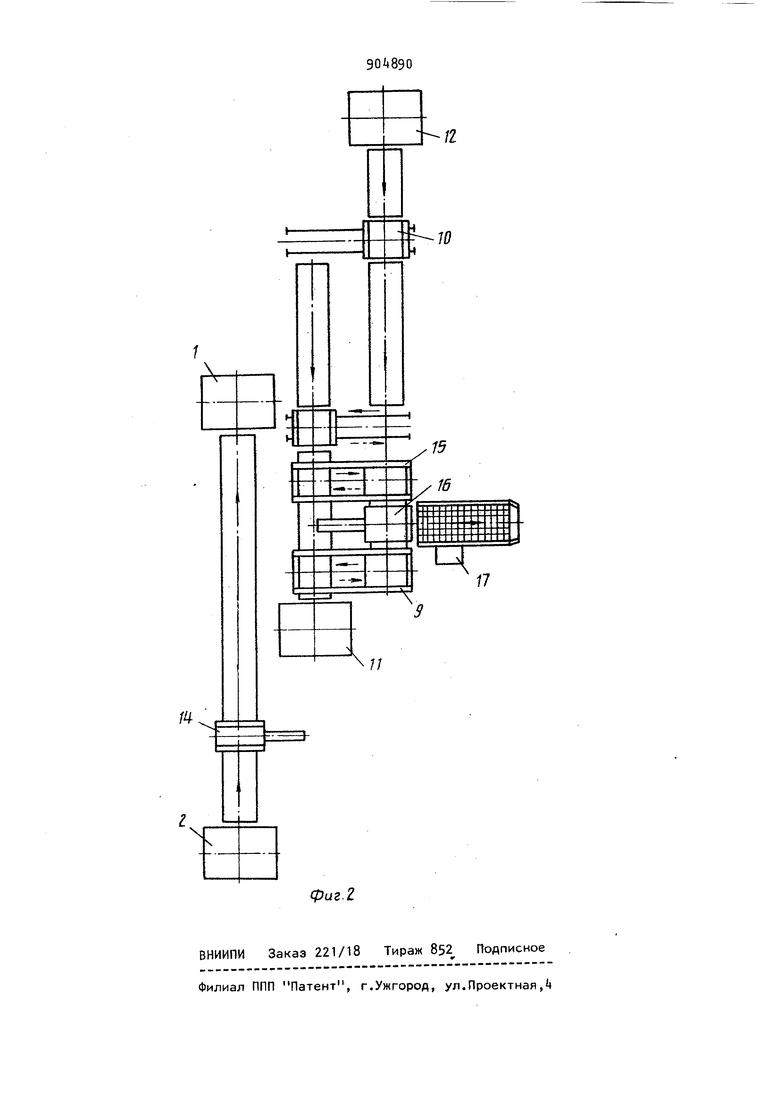

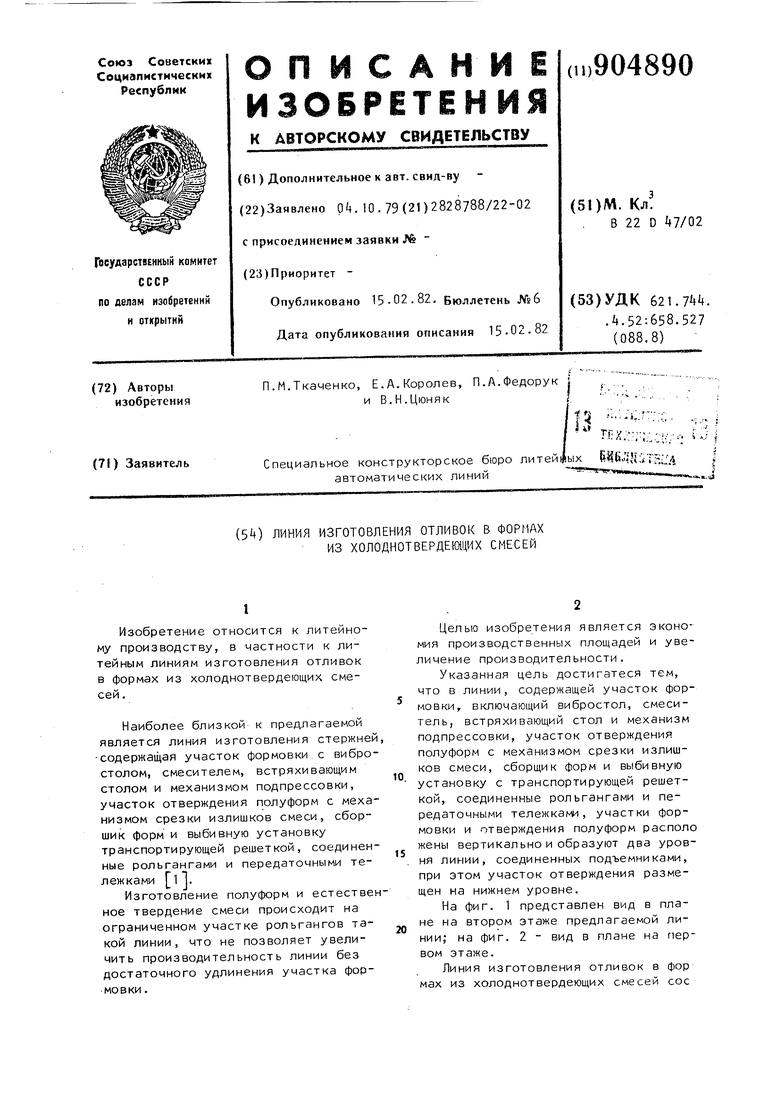

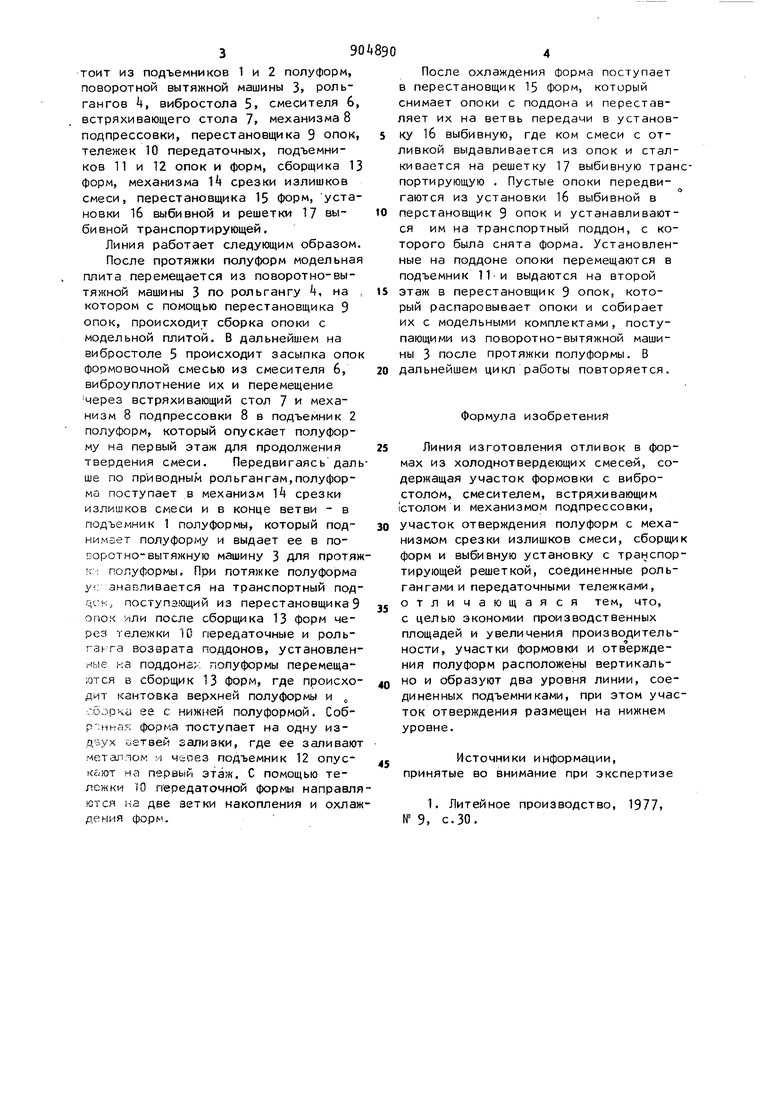

Изобретение относится к литейному производству, в частности к литейным линиям изготовления отливок в формах из холоднотвердеющих смесей . Наиболее близкой к предлагаемой является линия изготовления стержне содержащая участок формовки с вибро столом, смесителем, встряхивающим столом и механизмом подпрессовки, участок отверждения полуформ с меха низмом срезки излишков смеси, сборшик форм и выбивную установку транспортирующей решеткой, соединен ные рольгангами и передаточными тележками 1 1. Изготовление полуформ и естестве ное твердение смеси происходит на ограниченном участке рольгангов такой линии, что не позволяет увеличить производительность линии без достаточного удлинения участка формовки. Целью изобретения является экономия производственных площадей и увеличение производительности. Указанная цель достигатеся тем, что в линии, содержащей участок формовки, вьспючающий вибростол, смеситель, встряхивающий стол и механизм подпрессовки, участок отверждения полуформ с механизмом срезки излишков смеси, сборщик форм и выбивную установку с транспортирующей решеткой, соединенные рольгангами и передаточными тeлeжкa 1, участки формовки и отверждения полуформ располо жены вертикально и образуют два уровня линии, соединенных подъемниками, при этом участок отверждения размещен на нижнем уровне. На фиг. 1 представлен вид в плане на втором этаже предлагаемой линии; на фиг. 2 - вид в плане на первом этаже. Линия изготовления отливок в фор мах из холоднотвердеющих смесей сое

390

тоит из подъемников 1 и 2 полуформ, поворотной вытяжной машины 3, рольгангов 4, вибростола 5 смесителя 6, встряхивающего стола 7, механизма 8 подпрессовки, перестановщика 9 опок, тележек 10 передаточных, подъемников П и 12 опок и форм, сборщика 13 форм, механизма k срезки излишков смеси, перестановщика 15 форм, установки 16 выбивной и решетки 17 выбивной транспортирующей.

Линия работает следующим образом. После протяжки полуформ модельная плита перемещается из поворотно-вытяжной машины 3 по рольгангу k, на , котором с помощью перестановщика 9 опок, происходит сборка опоки с модельной плитой. В дальнейшем на вибростоле 5 происходит засыпка опок формовочной смесью из смесителя 6, виброуплотнение их и перемещение через встряхивающий стол 7 и механизм 8 подпрессовки 8 в подъемник 2 полуформ, который опускает полуформу на первый этаж для продолжения твердения смеси. Передвигаясь дальше по приводным рольгангам,полуформа поступает в механизм 1 срезки излишков смеси и в конце ветви - в подъемник 1 полуформы, который поднимзет полуформу и выдает ее в поворотно-вытяжную машину 3 для протяжк; полуформь. При потяжке полуформа У знавливается на транспортный подцок, поступающий из перестановщика9 огюк или после сборщика 13 форм через тележки 10 передаточные и рольганга возврата поддонов, установленные к а поддона;-: полу фор мы перемещаются в сборщик 13 форм, где происходит кантовка верхней полуформы и „ сборча ее с нижней полуформой. СобР:иная форма -поступает на одну издзух ветвей заливки, где ее заливают металлом и чеоез подъемник 12 опускйют на первый этаж. С помощью тележки 10 передаточной формы направляются ка две ветки накопления и охлаждения форм.

После охлаждения форма поступает в перестановщик 15 форм, который снимает опоки с поддона и переставляет их на ветвь передачи в установку 16 выбивную, где ком смеси с отливкой выдавливается из опок и сталкивается на решетку 17 выбивную транпортирующую . Пустые опоки передвигаются из установки. 16 выбивной в перстановщик 9 опок и устанавливаются им на транспортный поддон, с которого была снята форма. Установленные на поддоне опоки перемещаются в подъемник 11-и выдаются на второй этаж в перестановщик 9 опок, который распаровывает опоки и собирает их с модельными комплектами, поступающими из поворотно-вытяжной машины 3 после протяжки полуформы. В дальнейшем цикл работы повторяется.

Формула изобретения

Линия изготовления отливок в формах из холоднотвердеющих смесей, содержащая участок формовки с вибростолом, смесителем, встряхивающим (СТОЛОМ и механизмом подпрессовки,

участок отверждения полуформ с механизмом срезки излишков смеси, сборщи форм и выбивную установку с транспортирующей решеткой, соединенные рольгангами и передаточными тележками, отличающаяся тем, что, с целью экономии производственных площадей и увеличения производительности, участки формовки и отверждения полуформ расположены вертикально и образуют два уровня линии, соединенных подъемниками, при этом участок отверждения размещен на нижнем уровне.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1979-10-04—Подача