{±)

СО

со

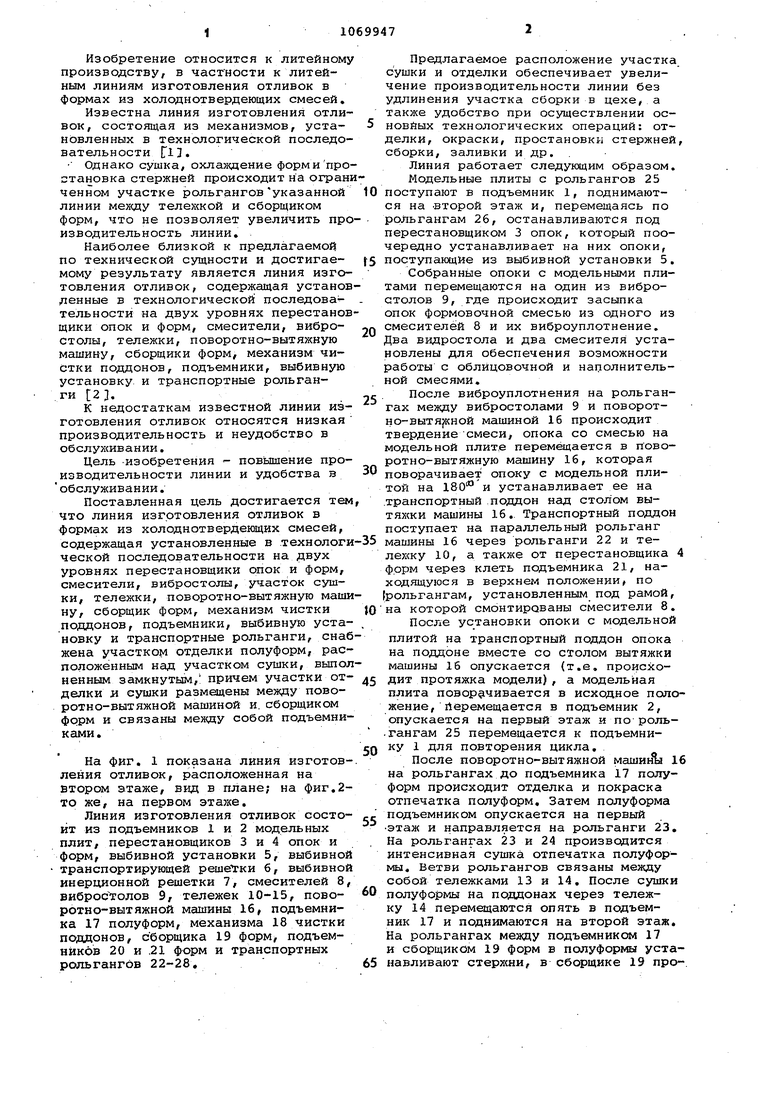

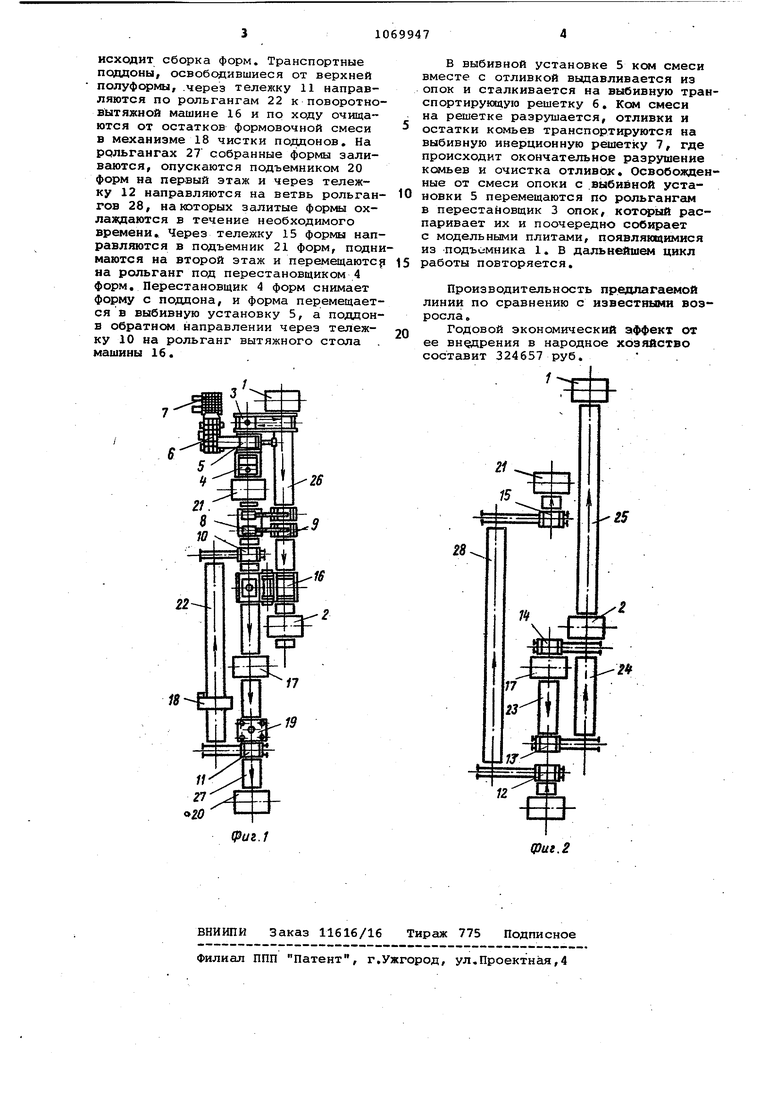

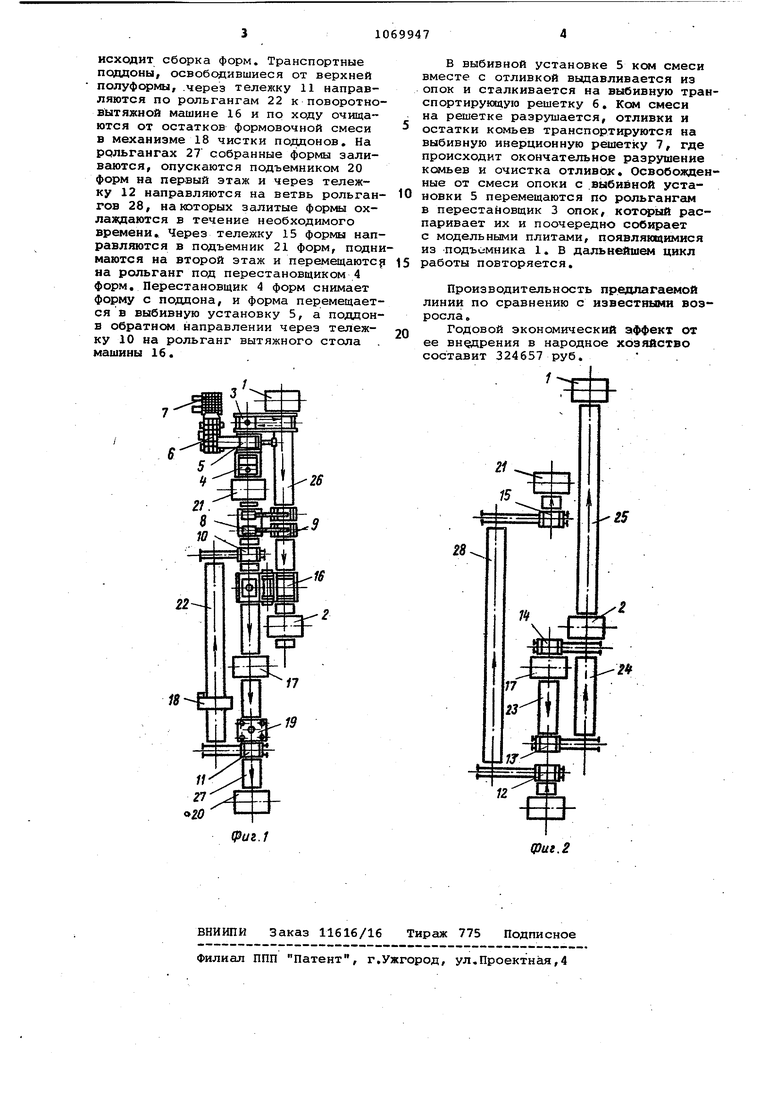

4;ib Изобретение относится к литейном производству, в частности к литейным линиям изготовления отливок в формах из холоднотвердеющих смесей. Известна линия изготовления отли вок, состоящая из механизмов, установленных в технологической последо вательности TI 3. Однако сушка, охлаяедение формипро становка стержней происходит на огран ченном участке рольгангов указанной линии между телех«кой и сборщиком форм, что не позволяет увеличить пр изводительность линии. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является линия изготовления отливок, содержащая установ ленные в технологической последовав тельности на двух уровнях перестанов щики опок и форм, смесители, вибростолы, тележки, поворотно-вытяжную машину, сборщики форм, механизм чистки поддонов, подъемники, выбивную установку и транспортные рольганги 23. К недостаткам известной линии изготовления отливок относятся низкая производительность и неудобство в обслуживании. Цель -изобретения - повышение производительности линии и удобства в обслуживании. Поставленная цель достигается тем что линия изготовления отливок в формах из холоднотвердеющих смесей, содержащая установленные в .технологи ческой последовательности на двух уровнях перестановщики опок и форм, смесители, вибростолы, участок сушки, тележки, поворотно-вытяжную маши ну, сборщик форм, механизм чистки поддонов, подъемники, выбивную установку и транспортные рольганги, снаб жена участком отделки полуформ, расположенным над участком сушки, выпол ненным замкнутым, причем участки отделки и сушки размещены между поворотно-вытяжной машиной и. сборщиком форм и связаны между собой подъемниками. На фиг. 1 показана линия изготовления отливок, расположенная на ихором этаже, вид в плане; на фиг.2то же, на первом этаже. Линия изготовления отливок состоит из подъемников 1 и 2 модельных плит, перестановщиков 3 и 4 опок и форм, выбивной установки 5, выбивной транспортирующей решетки б, выбивной инерционной решетки 7, смесителей 8, вибростолов 9, тележек 10-15, поворотно-вытяжной машины 16, подъемника 17 полуформ, механизма 18 чистки поддонов, сборщика 19 форм, подъемников 20 и .21 форм и транспортных рольгангов 22-28, Предлагаемое расположение участка сушки и отделки обеспечивает увеличение производительности линии без удлинения участка сборки в цехе, а также удобство при осуществлении основйых технологических операций: отделки, окраски, простановки стержней, сборки, заливки и др. . Линия работает следукхцим образом. Модельные плиты с рольгангов 25 поступают в подъемник 1, поднимаются на -второй этаж и, перемещаясь по рольгангам 26, останавливаются под перестановщиком 3 опок, который поочередно устанавливает на них опоки, поступающие из выбивной установки 5. Собранные опоки с модельными плитами перемещаются на один из вибростолов 9, где происходит засыпка опок формовочной смесью из одного из смесителей В и их виброуплотнение. Два видростола и два смесителя установлены для обеспечения возможности работы с облицовочной и наполнительной смесями. После виброуплотнения на рольгангах между вибростолами 9 и поворотно-вытя;кной машиной 16 происходит твердение смеси, опока со смесью на модельной плите перемещается в поворотно-вытяжную машину 16, которая поворачивает опоку с модельной плитой на и устанавливает ее на .транспортный поддон над сто-лом вытяжки машины 16. Транспортный поддон поступает на параллельный рольганг машины 16 через рольганги 22 и тележку 10, а также от перестановщика 4 форм через клеть подъемника 21, находящуюся в верхнем положении, по (рольгангам, установленным под рамой, на которой смонтированы смесители 8. После установки опоки с модельной плитой на транспортный поддон опока на поддоне вместе со столом вытяжки машины 16 опускается (т.е. происходит протяжка модели), а модельная плита поворачивается в исходное положение, rt ер емещает с я в подъемник 2, опускается на первый этаж и по рольгангам 25 перемещается к подъемнику 1 для повторения цикла. После поворотно-вытяжной маши1Йл 16 на рольгангах до подъемника 17 полуформ происходит отделка и покраска отпечатка полуформ. Затем полуформа подъемником опускается на первый этаж и направляется на рольганги 23. На рольгангах 23 и 24 производится интенсивная сушка отпечатка полуформы. Ветви рольгангов связаны между собой тележками 13 и 14. После сушки полуформы На поддонах через тележку 14 перемоцаются опять в подъемник 17 и поднимаются на второй этаж. На рольгангах между подъемником 17 и сборщиком 19 форм в полуформы устанавливают стержни, в сборщике 19 происходит сборка форм. Транспортные поддоны, освободившиеся от верхней полуфсфмы, .через тележку 11 направляются по рольгангам 22 к поворотновытяжной машине 16 и по ходу очищаются от остатков формовочной смеси в механизме 18 чистки поддонов. На рольгангах 27 собранные формы заливаются, опускаются подъемником 20 форм на первый этаж и через тележку 12 направляются на ветвь рольгангов 28, на которых залитые формы охлахщаются в течение необходимого времени. Через тележку 15 формы направляются в подъемник 21 форм, поднимаются на второй этаж и перемещаютс{ на рольганг под перестановщиком 4 форм, Перестановщик 4 форм снимает форму с поддона, и форма перемещается в выбивную установку 5, а поддонв обратном направлении через тележку 10 на рольганг вытяжного стола машины 16.

В выбивной установке 5 смеси вместе с отливкой вьщавливается из опок и сталкивается на выбивную транспортирующую решетку 6. Ком смеси на решетке разрушается, отливки и

остатки комьев транспортируются на выбивную инерционную решетку 7, где происходит окончательное разрушение комьев и очистка отливок Освобожденные от смеси опоки с .выбивной установки 5 перемещаются по рольгангам в перестайовщик 3 опок, котараЛ распаривает их и поочередно собирает с модельными плитгши, появля{01цшлися из подъемника 1. В дальнейшем цикл работы повторяется.

Производительность предлагаемой линии по сравнению с известными возросла .

Годовой экономический эффект от ее внедрения в народное хозявство составит 324657 руб.

(pui.1

21

(put. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1979 |

|

SU904890A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Литейная линия | 1980 |

|

SU910359A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

ЛИНИЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ФОРМАХ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ, содержащая установленные в технологической последовательности на двух уровнях перестановщики опок и форм, смесители, вибростолы, участок сущки, тележки, поворотно-вытяжную машину, сборщик форм, механизм чистки поддонов, подъемники, выбивную установку и транспортные рольганги, отличающаяся тем, что, с целью повышения производительности линии и удобства в обслуживании, она снабжена участком отделки полуформ, расположенным над участком сушки, выполненным замкнутым, причем участки отделки и сушки размещены между поворотно- илтяжнрй машиной и сборщиком форм и связаны между собой подъемниками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное машиностроение | |||

| , Экспресс-информация | |||

| НИИМАШ, 1980, 1,с.1 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-01-20—Подача