2. Устройство для холодной сварки корпусов с крышками, содержащее матрицу с рабочими поверхностями, параллельными ее оси, и пуансон, отличающееся тем, что, с целью повышения прочности и надежности сварного узла, а также упрощения изготовления заготовок под сварку, пуансон выполнен с рабочими поверхностями, накло ненными к его оси под углом 1-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки корпуса и крышки | 1989 |

|

SU1701458A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодной сварки | 1980 |

|

SU1011353A1 |

| Способ изготовления сосуда | 1988 |

|

SU1532242A1 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU1004048A1 |

| Способ холодной сварки трубок | 1985 |

|

SU1310151A1 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

Изобретение относится к холодной сварке изделий из пластичных металлов и может быть, в частности, использовано при изготовлении корпусных деталей в приборостроении, радитехнической, электротехнической промьюшенностях.

Известны способы холодной сварки внахлестку, осуществляемые за счет совместного пластического деформирования свариваем-лх деталей. При этом сварной шов располагается во фланцевой части изделия ij .

При этих способах сварки на корпусе после его соединения с кры1 1кой остается большая отбортовка, ширина которой несколько увеличивается по сравнению с начальной из-за пластической деформации металла при сварке. Наличие этой отбортовки, значительно увеличивающей габариты корпусов, делает упомянутые способы холодной сварки в ряде случаев малопригодными.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ холодной сварки корпусов с крышками, при котором отбрртовывают кромку корпуса, собирают корпус с крышкой и продавливают свариваемые кромки через матрицу 21.

Устройство для осуществления этого способа содержит матрицу с рабочими поверхностями, параллельными ее оси и пуансон 21. В этом устройстве рабочие поверхности пуансона также параллельны его оси. ,

Указанный способ характеризуется сравнительно малой прочностью соединения; необходимостью выполнения свариваемых деталей с высокой точностью. Кроме того, пуансон имеет цилиндрический поясок и обеспечивает одну степень деформации для конкретных расчетных толщин соединяемых деталей. Допуск же на изготовление соединяемых детгшей обычно составляет около 10% их толщины, т.е. фактические толщины соединяемых -деталей могут колебаться в пределах 10%. Поэтому применение цилиндрического пуансона дает значительный разброс

в действительных степенях деформации и ведет к получению нестабильной прочности соединения, из-за чего часто нарушается герметизация изделий.

Целью изобретения является повышение прочности и надежности сварного узла, а также упрощение изготовления заготовок под сварку.

Поставленная цель достигается тем, что при холодной сварке корпусов с крышками, при котором отбортовывают кромку корпуса, собирают корпус с и продавливают свариваемые кромки через матриц давление при продавливании и образовании сварного соединения передают под углом 1-15° к оси изделия В устройстве для холодной сварк корпусов с крьвиками, содержащем матрицу е рабочими поверхностями, параллельными ее оси, и пуансон, последний выполнен с рабочими пояеохностями,наклоненными к его оси под углом 1-15.

Направление угла наклона рабоче поверхности пуансона определено самой сутью процесса холодной сварки продавливанием и должно обеспечивать увелич&ние степени деформации от основания к вершине зоны соединения. Этим достигается благоприятное для образования сварочного соединения повышенной прочности и стабильности течения металла сваривае1 1ых деталей при совместной деформации в процессе образования сварного соединения, а также достигается переменная степень деформации свариваемых деталей по высоте зоны соединения.

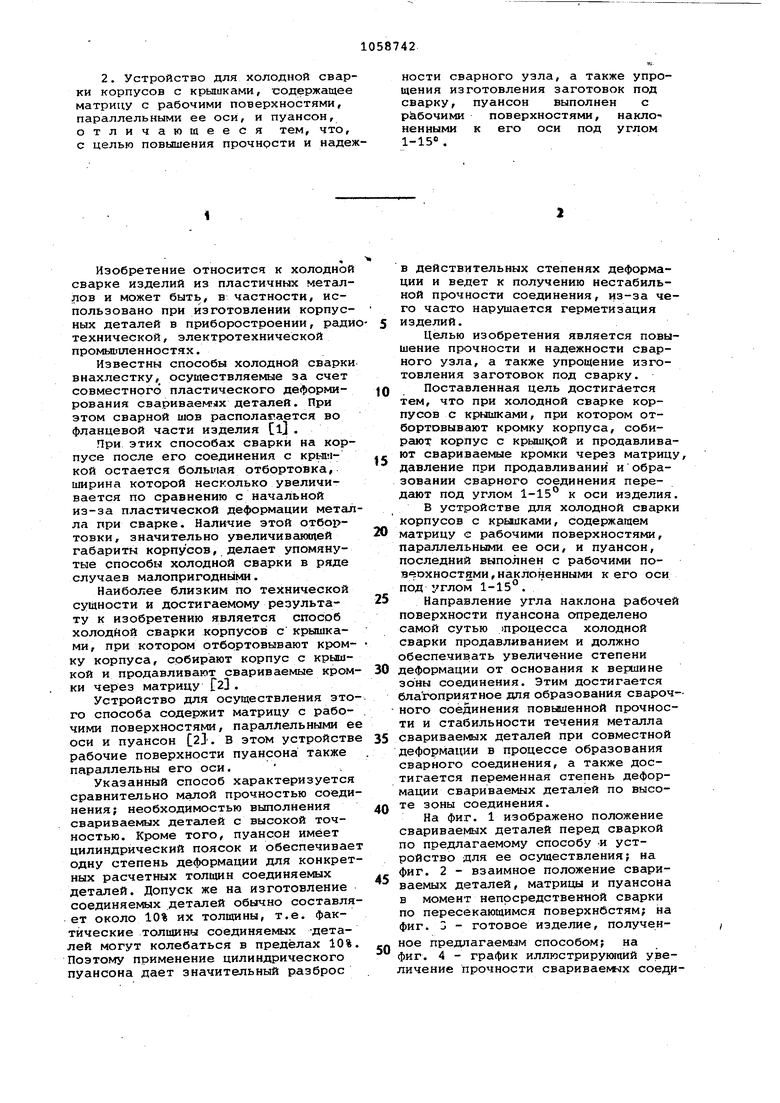

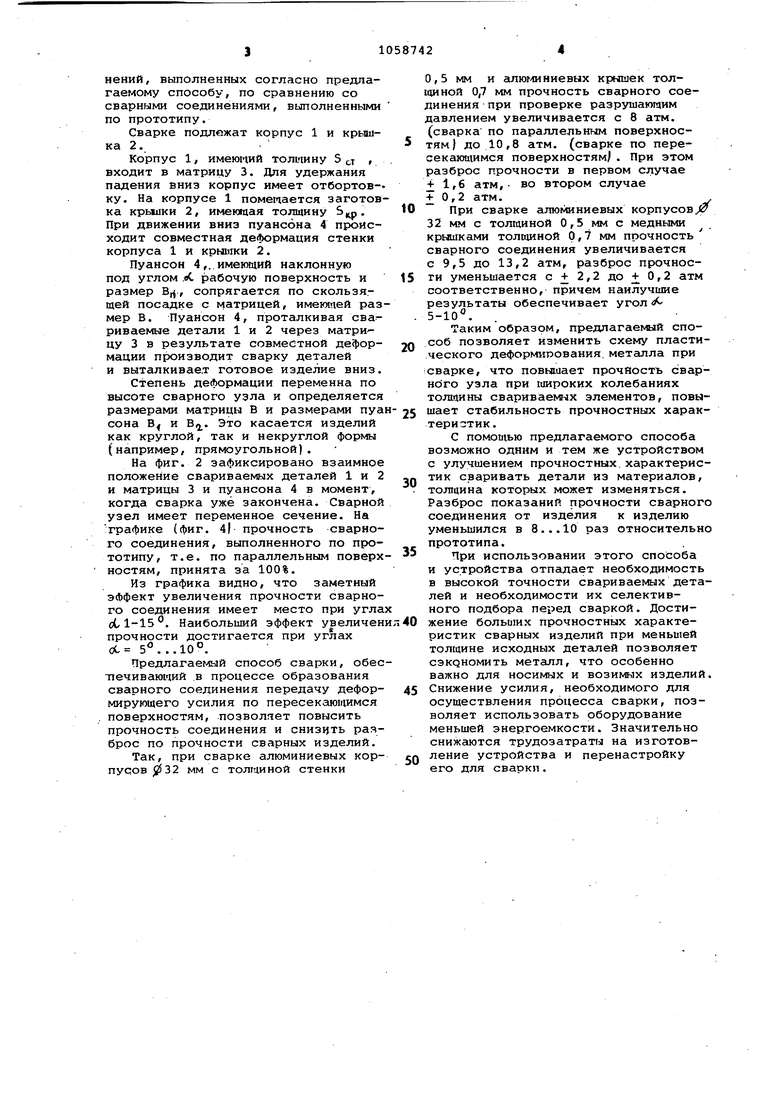

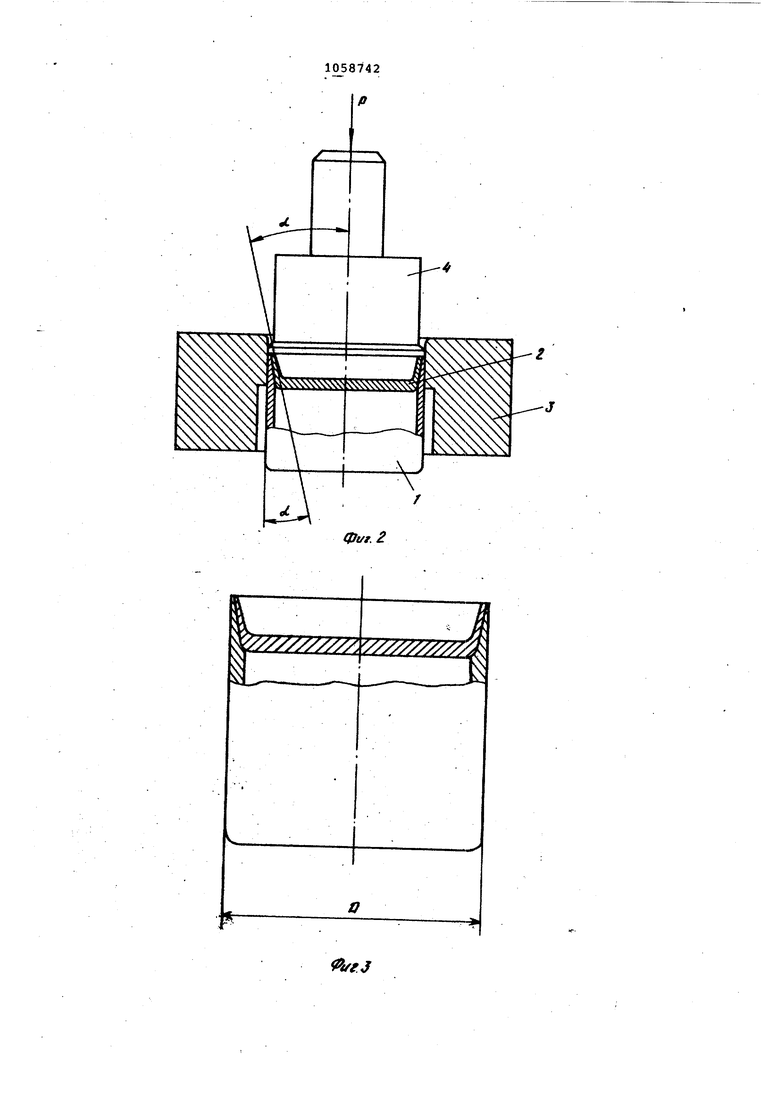

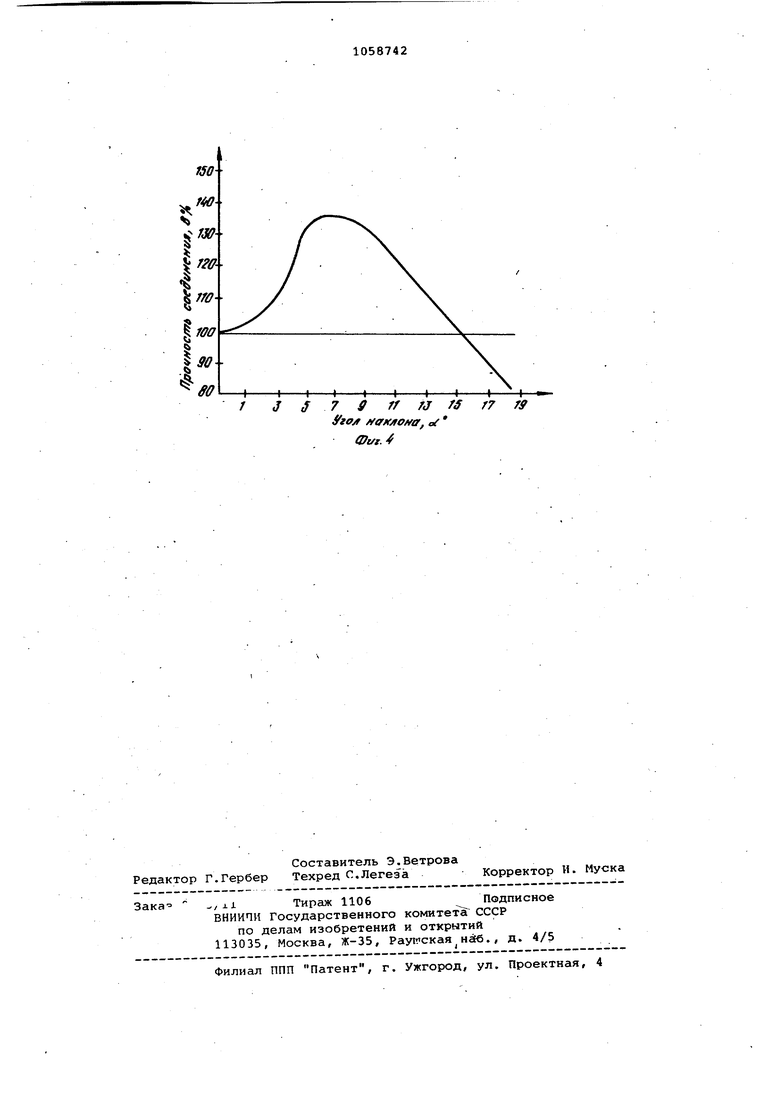

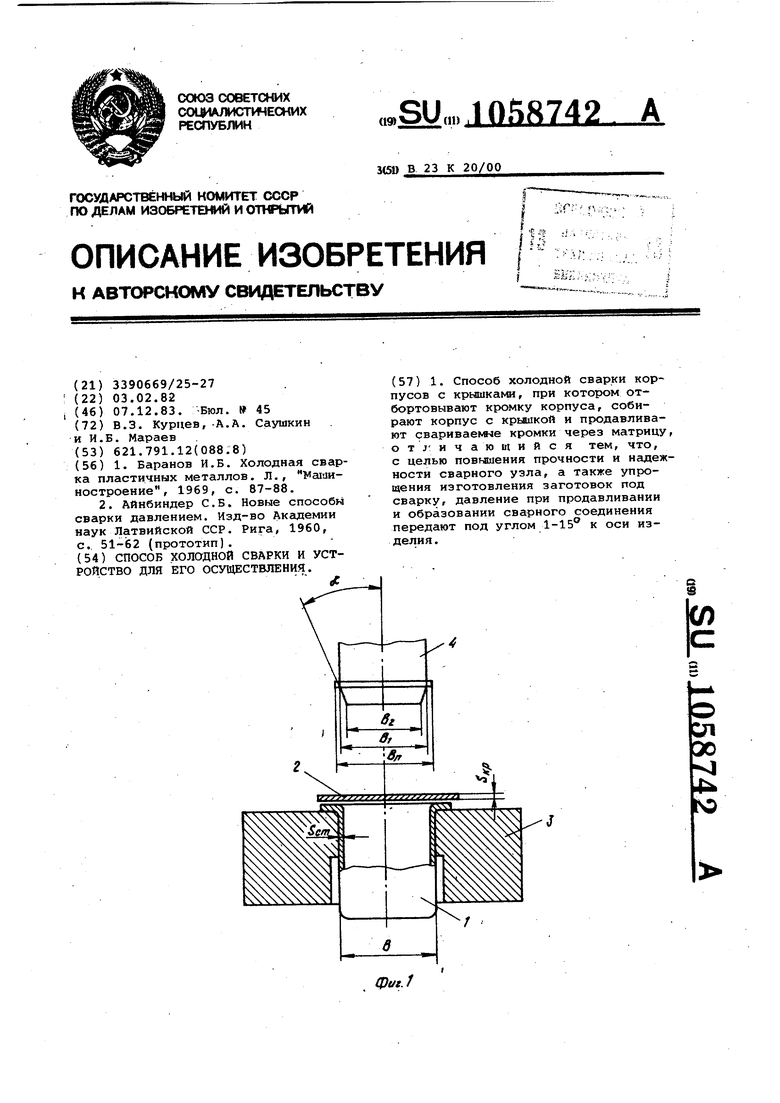

На фиг. 1 изображено положение сваривае1«1ых деталей перед сваркой по предлагаемому способу « устройство для ее осуществления; на фиг. 2 - взаимное положение свариваемых деталей, матрицы и пуансона в момент непосредственной сварки по пересекающимся поверхностям; на фиг. 3 - готовое изделие, полученное предлагаемым способом; на фиг. 4 - график иллюстрирующий увеличение прочности свариваемых соецинений, выполненных согласно предлагаемому способу, по сравнению со сварными соединениями, выполненными по прототипу. Сварке подлежат корпус 1 и крышка 2, Корпус 1, имеющий толщину 5 с,т входит в матрицу 3. Для удержания падения вниз корпус имеет отбортовку. На корпусе 1 помещается заготов ка крьшки 2, имеющая толщину Ь,ф. При движении вниз пуансона 4 происходит совместная деформация стенки корпуса 1 и крымки 2. Пуансон 4,. имеющий наклонную под углом .вС рабочую поверхность и размер В, сопрягается по скользящей посадке с матрицей, имеющей раз мер В. Пуансон 4, проталкивая свариваемые детали 1 и 2 через матри цу 3 в результате совместной деформации производит сварку деталей и выталкивает готовое изделие вниз Степень деформации переменна по высоте сварного узла и определяется размерами матрицы В и размерами пуа сона В и Bij. Это касается изделий как круглой, так и некруглой формы (например, прямоугольной). На фиг. 2 зафиксировано взаимное положение свариваемых деталей 1 и и матрицы 3 и пуансона 4 в момент, когда сварка уже закончена. Сварной узел имеет переменное сечение. На графике (фиг. 4|- прочность сварного соединения, выполненного по прототипу, т.е. по параллельным поверх ностям, принята за 100%. Из графика видно, что заметный эффект увеличения прочности сварного соединения имеет место при угла otl-is. Наибольший эффект увеличен прочности достигается при углах оС. 5...10°. Предлагаемый способ сварки, обес ттечивающий .в процессе образования сварного соединения передачу деформирующего усилия по пересекающимся поверхностям, позволяет повысить прочность соединения и сниз1 ть раяброс по прочности сварных изделий. Так, при сварке алюминиевых корпусов 32 мм с толщиной стенки 0,5 мм и сшюминиевых крышек толщиной 0,7 мм прочность сварного соединения при проверке разрушающим давлением увеличивается с 8 атм. (сварка по параллельным поверхностям) до 10,8 атм. (сварке по пересекающимся поверхностям/ . При этом разброс прочности в первом случае + 1,6 атм,- во втором случае +0,2 атм. При сварке алюминиевых корпусов й 32 мм с толщиной 0,5 мм с медными крышками толщиной 0,7 мм прочность сварного соединения увеличивается с 9,5 до 13,2 атм, разброс прочности уменьшается с + 2,2 до + 0,2 атм соответственно, причем наилучшие результаты обеспечивает угол 5-10°. Таким образом, предлагаемый способ позволяет изменить схему пласти.ческого дефор «П1рования. метгшла при сварке, что повышает прочность сварнбго узла при широких колебаниях толщины свариваемых элементов, повышает стабильность прочностных характеристик. С помощью предлагаемого способа возможно одним и тем же устройством с улучшением прочностных.характеристик сваривать детали из материалов, толщина которых может изменяться. Разброс показаний прочности сварного соединения от изделия к изделию уменьшился в 8... 10 раз относительно прототипа. При использовании этого способа и устройства отпадает необходимость в высокой точности свариваемых деталей и необходимости их селективного подбора перед сваркой. Достижение больших прочностных характеристик сварных изделий при меньшей толщине исходных детсшей позволяет сэкономить металл, что особенно важно для носимых и возимых изделий. Снижение усилия, необходимого для осуществления процесса сварки, позволяет использовать оборудование меньшей энергоемкости. Значительно снижаются трудозатраты на изготовление устройства и перенастройку его для сварки.

//У7/7////.

tffj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баранов И.Б | |||

| Холодная свар ка пластичных металлов | |||

| Л., Ушаиностроение, 1969, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Айнбиндер С.Б | |||

| Новые способы сварки давлением | |||

| Изд-во Академии наук Латвийской ССР | |||

| Рига, 1960, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1983-12-07—Публикация

1982-02-03—Подача