Изобретение относится к сварочной технике, в частности к холодной сварке, и может быть использовано для точечного соединения плоских деталей толщиной до 3 мм, например алюминиевых и медных шин токоподводов, экранных лент и др., в кабельной промышленности и при проведении монтажных работ в различных условиях.

Целью изобретения является повышение качества сварного соединения.

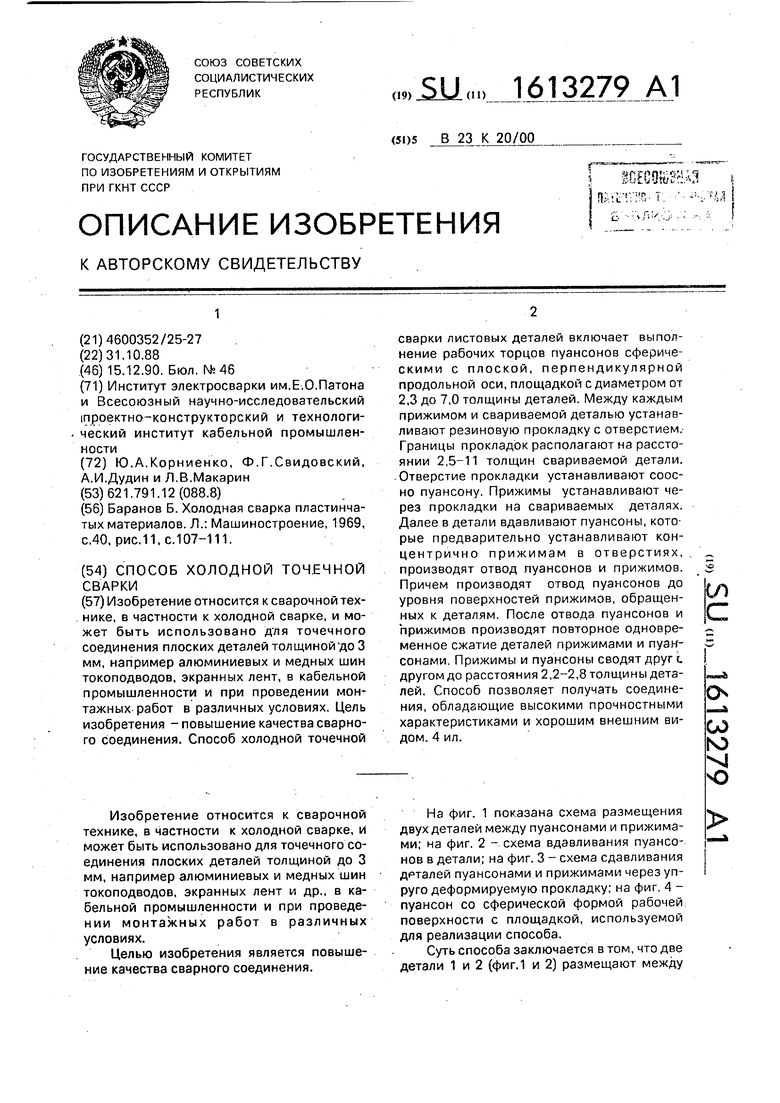

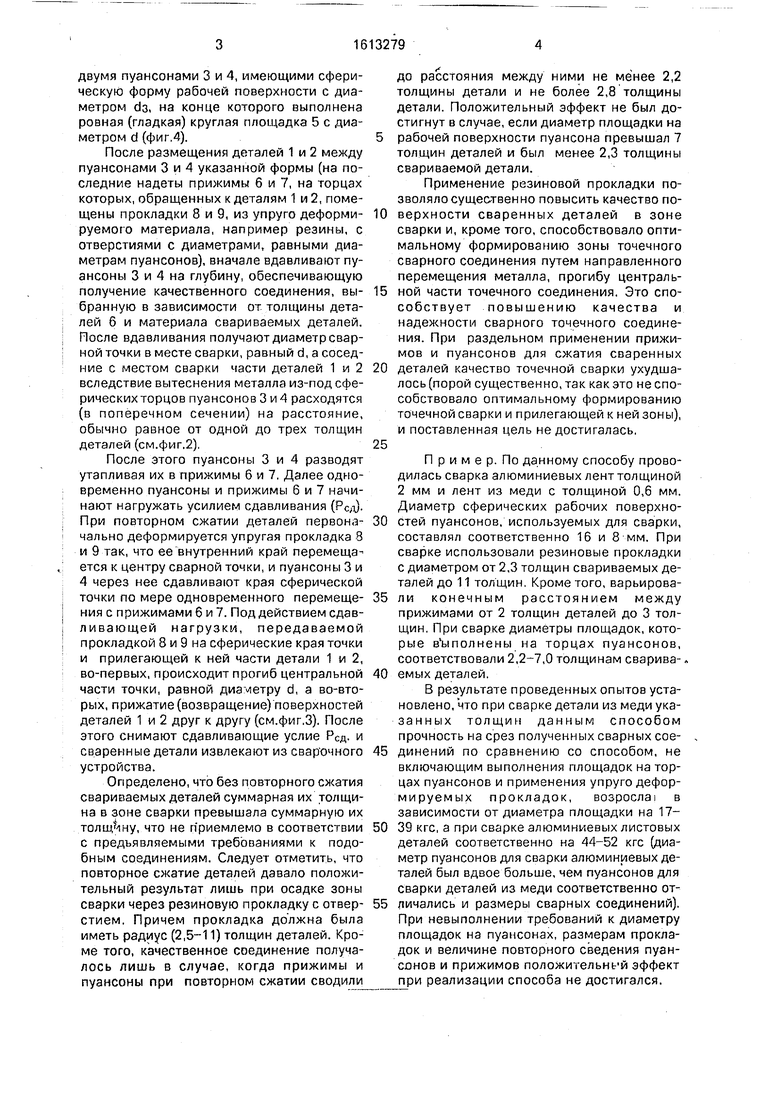

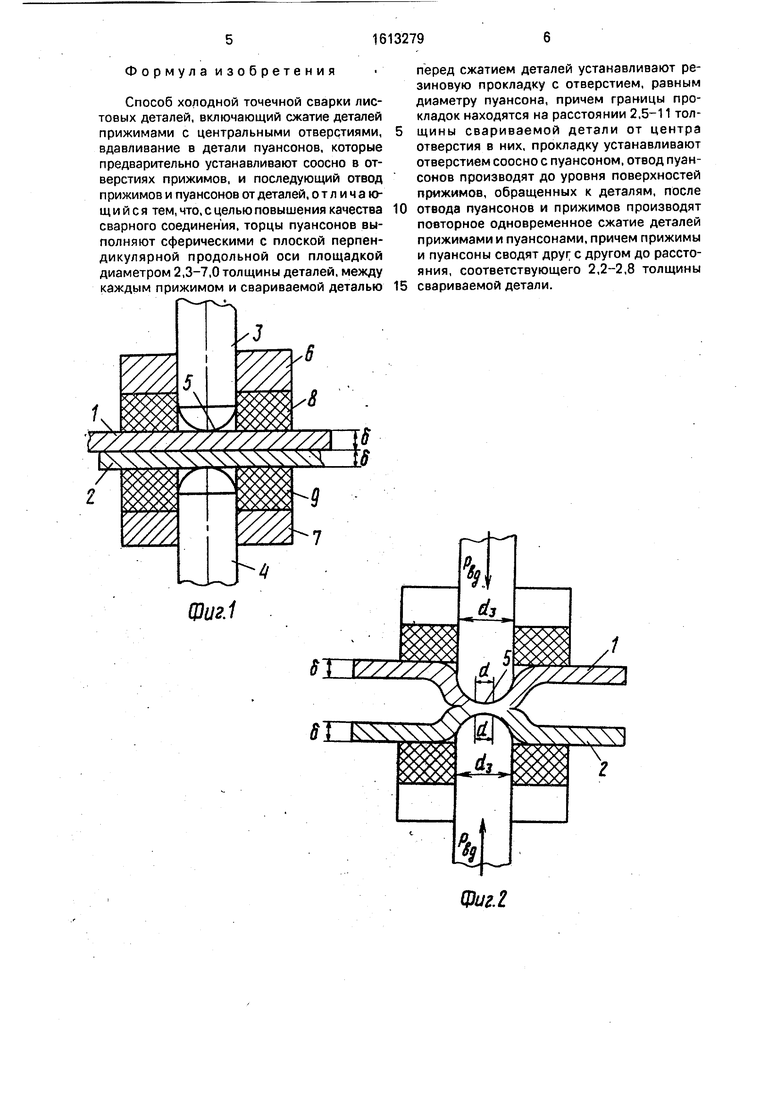

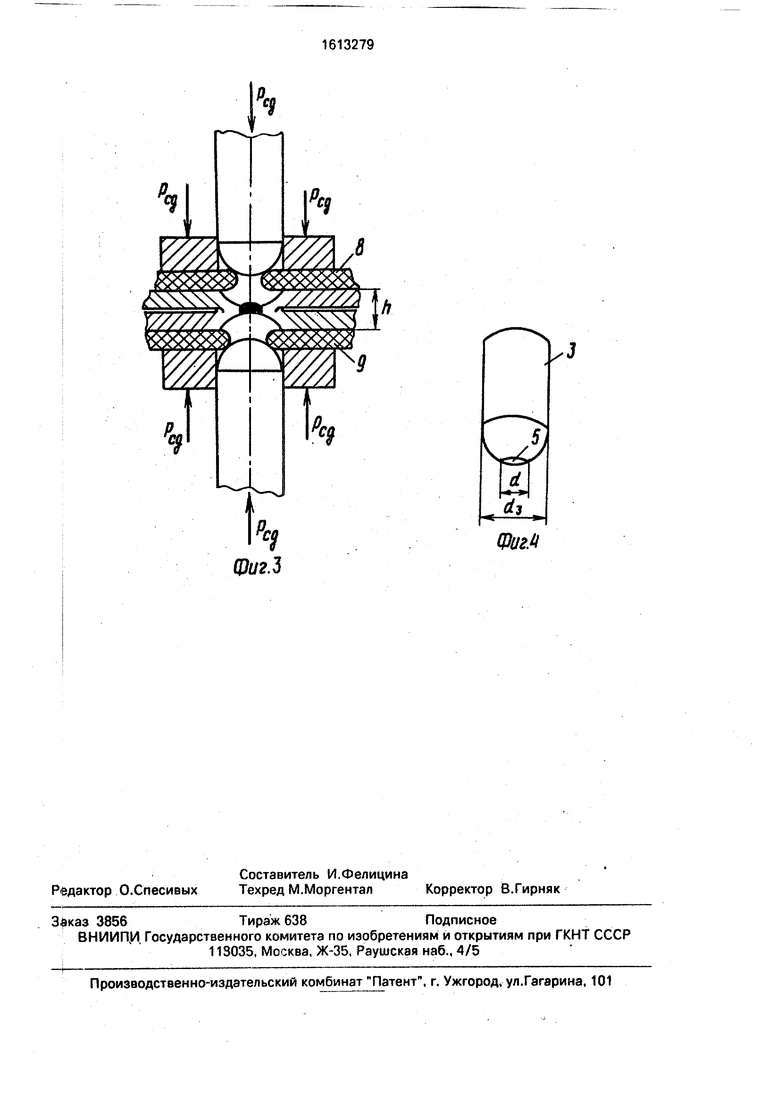

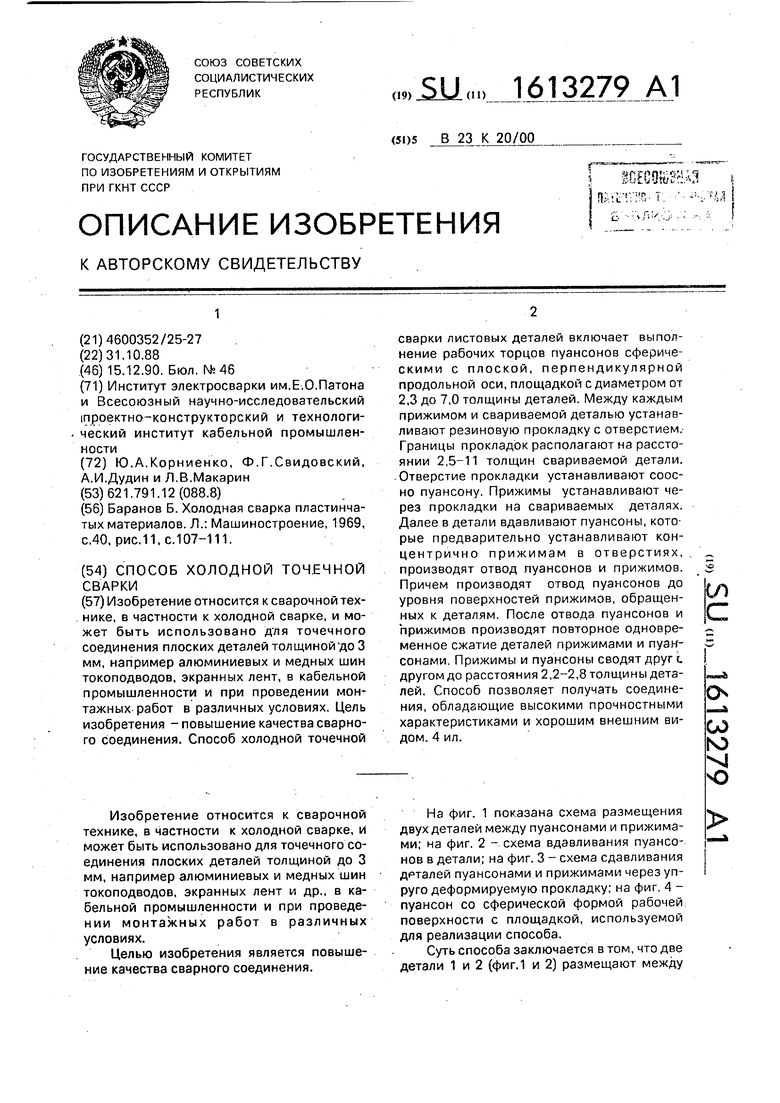

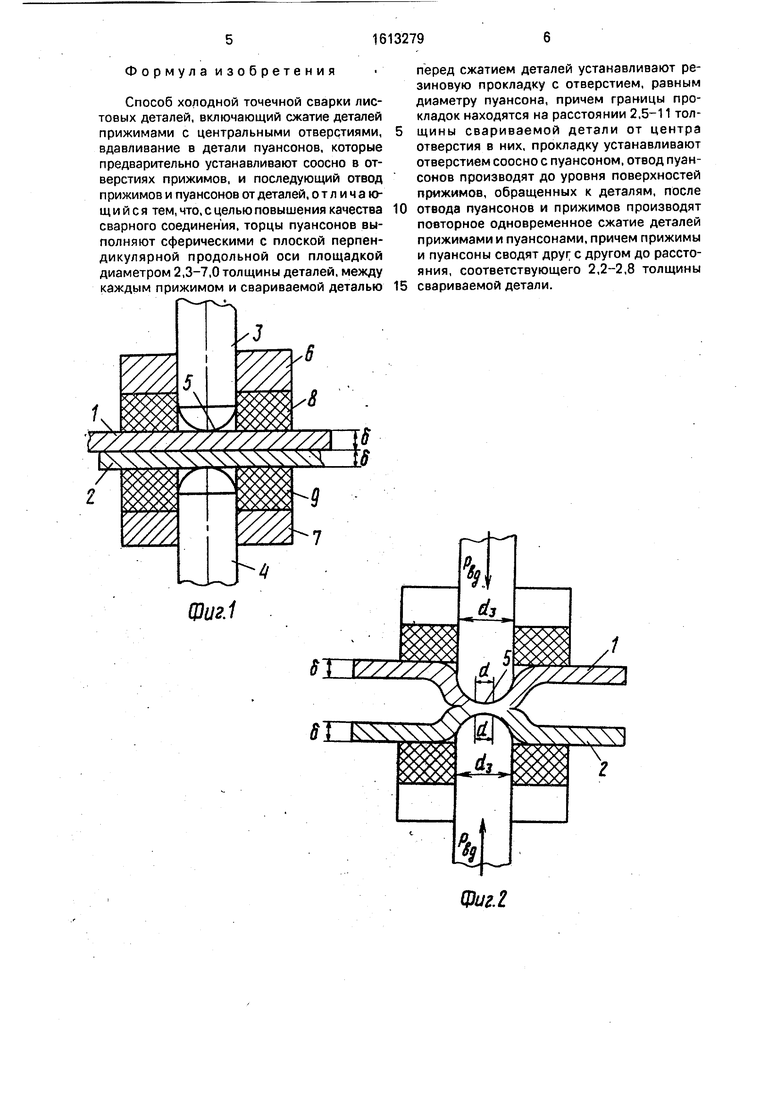

На фиг. 1 показана схема размещения двух деталей между пуансонами и прижимами: на фиг. 2 - схема вдавливания пуансонов в детали; на фиг. 3 - схема сдавливания дрталей пуансонами и прижимами через упруго деформируемую прокладку; на фиг. 4 - пуансон со сферической формой рабочей; поверхности с площадкой, используемой для реализации способа.

Суть способа заключается в том, что две детали 1 и 2 (фиг.1 и 2) размещают между

двумя пуансонами 3 и 4, имеющими сферическую форму рабочей поверхности с диаметром d3, на конце которого выполнена ровная (гладкая) круглая площадка 5 с диаметром d (фиг.4).

После размещения деталей 1 и 2 между пуансонами 3 и 4 указанной формы (на последние надеты прижимы 6 и 7, на торцах которых, обращенных к деталям 1 и 2, помещены прокладки 8 и 9, из упруго деформируемого материала, например резины, с отверстиями с диаметрами, равными диаметрам пуансонов), вначале вдавливают пуансоны 3 и 4 на глубину, обеспечивающую получение качественного соединения, выбранную в зависимости от толщины деталей 6 и материала свариваемых деталей. После вдавливания получают диаметр сварной точки в месте сварки, равный d, а соседние с местом сварки части деталей 1 и 2 вследствие вытеснения металла из-под сферических торцов пуансонов 3 и 4 расходятся (в поперечном сечении) на расстояние, обычно равное от одной до трех толщин деталей (см.фиг.2),

После этого пуансоны 3 и 4 разводят утапливая их в прижимы 6 и 7. Далее одновременно пуансоны и прижимы 6 и 7 начинают нагружать усилием сдавливания ( При повторном сжатии деталей первоначально деформируется упругая прокладка 8 и 9 так, что ее внутренний край перемещается к центру сварной точки, и пуансоны 3 и 4 через нее сдавливают края сферической точки по мере одновременного перемещения с прижимами 6 и 7. Под действием сдавливающей нагрузки, передаваемой прокладкой 8 и 9 на сферические края точки и прилегающей к ней части детали 1 и 2, во-первых, происходит прогиб центральной части точки, равной диаметру d, а во-вторых, прижатие (возвращение) поверхностей деталей 1 и 2 друг к другу (см.фиг.3). После этого снимают сдавливающие услие Ред. и сваренные детали извлекают из сварочного устройства.

Определено, что без повторного сжатия свариваемых деталей суммарная их толщина в зоне сварки превышала суммарную их , что не п риемлемо в соответствии с предъявляемыми требованиями к подобным соединениям. Следует отметить, что повторное сжатие деталей давало положительный результат лишь при осадке зоны сварки через резиновую прокладку с отверстием. Причем прокладка должна была иметь радиус (2,5-11) толщин деталей. Кроме того, качественное соединение получалось лишь в случае, когда прижимы и пуансоны при повторном сжатии сводили

до расстояния между ними не менее 2,2 толщины детали и не более 2,8 толщины детали. Положительный эффект не был достигнут в случае, если диаметр площадки на

рабочей поверхности пуансона превышал 7 толщин деталей и был менее 2,3 толщины свариваемой детали.

Применение резиновой прокладки позволяло существенно повысить качество по0 верхности сваренных деталей в зоне сварки и, кроме того, способствовало оптимальному формированию зоны точечного сварного соединения путем направленного перемещения металла, прогибу централь5 ной части точечного соединения. Это способствует повышению качества и надежности сварного точечного соединения. При раздельном применении прижимов и пуансонов для сжатия сваренных

0 деталей качество точечной сварки ухудшалось (порой существенно, так как это не способствовало оптимальному формированию точечной сварки и прилегающей к ней зоны), и поставленная цель не достигалась.

5

П р и м е р. По данному способу проводилась сварка алюминиевых лент толщиной 2 мм и лент из меди с толщиной 0,6 мм. Диаметр сферических рабочих поверхно0 стей пуансонов, используемых для сварки, составлял соответственно 16 и 8 мм. При сварке использовали резиновые прокладки с диаметром от 2,3 толщин свариваемых деталей до 11 толщин. Кроме того, варьирова5 ли конечным расстоянием между прижимами от 2 толщин деталей до 3 толщин. При сварке диаметры площадок, которые в ыполнены на торцах пуансонов, соответствовали 2,2-7,0 толщинам сварива-,

0 емых деталей.

В результате проведенных опытов установлено, что при сварке детали из меди ука- занных толщин данным способом прочность на срез полученных сварных сое5 динений по сравнению со способом, не включающим выполнения площадок на торцах пуансонов и применения упруго дефор- мируемых прокладок, возросла: в зависимости от диаметра площадки на 170 39 кгс, а при сварке алюминиевых листовых деталей соответственно на 44-52 кгс (диаметр пуансонов для сварки алюминиевых деталей был вдвое больше, чем пуансонов для сварки деталей из меди соответственно от5 личались и размеры сварных соединений). При невыполнении требований к диаметру площадок на пуансонах, размерам прокладок и величине повторного сведения пуансонов и прижимов положительнь й эффект при реализации способа не достигался.

Формул а и 30 бретени я

Способ холодной точечной сварки листовых деталей, включающий сжатие деталей прижимами с центральными отверстиями, вдавливание в детали пуансонов, которые предварительно устанавливают соосно в отверстиях прижимов, и последующий отвод прижимов и пуансонов от деталей, о т л и ч а щ и и с я тем, что, с целью повышения качества сварного соединения, торцы пуансонов выполняют сферическими с плоской перпендикулярной продольной оси площадкой диаметром 2,3-7,0 толщины деталей, между каждым прижимом и свариваемой деталью

0

5

перед сжатием деталей устанавливают резиновую прокладку с отверстием, равным диаметру пуансона, причем границы прокладок находятся на расстоянии 2,5-11 толщины свариваемой детали от центра отверстия в них, прокладку устанавливают отверстием соосно с пуансоном, отвод пуансонов производят до уровня поверхностей прижимов, обращенных к деталям, после отвода пуансонов и прижимов производят повторное одновременное сжатие деталей прижимами и пуансонами, причем прижимы и пуансоны сводят друг с другом до расстояния, соответствующего 2,2-2,8 толщины свариваемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ диффузионной сварки | 1988 |

|

SU1567342A1 |

| Способ диффузионной сварки | 1987 |

|

SU1463415A1 |

| Способ холодной сварки металлов внахлестку | 1983 |

|

SU1199536A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Способ диффузионной сварки | 1986 |

|

SU1384358A1 |

| Способ диффузионной сварки | 1990 |

|

SU1757825A1 |

| Электродное устройство для контактной точечной сварки | 1988 |

|

SU1648682A1 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

Изобретение относится к сварочной технике, в частности к холодной сварке, и может быть использовано для точечного соединения плоских толщиной до 3 мм, например алюминиевых и медных шин токоподводов, экранных лент, в кабельной промышленности и при проведении монтажных работ в различных условиях. Цель изобретения - повышение качества сварного соединения. Способ холодной точечной сварки листовых деталей включает выполнение рабочих торцов пуансонов сферическими с плоской, перпендикулярной продольной оси, площадкой диаметром от 2,3 до 7,0 толщины деталей. Между каждым прижимом и свариваемой деталью устанавливают резиновую прокладку с отверстием. Границы прокладок располагают на расстоянии 2,5-11 толщин свариваемой детали. Отверстие прокладки устанавливают соосно пуансону. Прижимы устанавливают через прокладки на свариваемых деталях. Далее в детали вдавливают пуансоны, которые предварительно устанавливают концентрично прижимам в отверстиях, производят отовод пуансонов и прижимов. Причем производят отвод пуансонов до уровня поверхностей прижимов, обращенных к деталям. После отвода пуансонов и прижимов производят повторное одновременное сжатие деталей прижимами и пуансонами. Прижимы и пуансоны сводят друг с другом до расстояния 2,2-2,8 толщины деталей. Способ позволяет получать соединения, обладающие высокими прочностными характеристиками и хорошим внешним видом. 4 ил.

(Риг.1

Фиг. 2

ФигМ

| Баранов Б | |||

| Холодная сварка пластинчатых материалов | |||

| Л.: Машиностроение, 1969, С.40, рис.11,0.107-111. |

Авторы

Даты

1990-12-15—Публикация

1988-10-31—Подача