1,54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU996213A1 |

| Способ изготовления напорных железобетонных трубчатых изделий | 1980 |

|

SU903127A1 |

| Способ изготовления железобетонных напорных виброгидропрессованных труб | 1981 |

|

SU977186A1 |

| Способ изготовления виброгидропрессованных раструбных труб из бетонных смесей и устройство для его осуществления | 1983 |

|

SU1278230A1 |

| Способ формования гидропрессован-НыХ НАпОРНыХ ТРуб | 1979 |

|

SU795956A1 |

| Способ формирования трубчатых изделий из бетонных смесей | 1984 |

|

SU1248819A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1987 |

|

SU1502351A1 |

| Способ изготовления напорных труб из бетонных смесей | 1980 |

|

SU921862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НАПОРНЫХ ВИБРОГИДРОПРЕССОВАННЫХ ТРУБ | 1973 |

|

SU404635A1 |

Изобретение относится к изготовлен нию железобетонных трубчатых изделий и может .быть использовано при изгото влении виброгидропрессованных железобетонных напорных труб.

Наиболее близким к предлагаемому является способ изготовления трубчатых изделий, включающий укладку бетонной смеси в форму под вибровоздействием, радиальное прессование гидравлической пульсацией жидкости tl1Недостаток известного способа заключается в длительности процесса формования.

Цель изобретения - интенсификация процесса формования.

Указанная цель достигается тем, что согласно способу изготовления трубчатых изделий, включающему укладку бетонной смеси в форму под вибро воздействием, радиальное прессование гидравлической пульсацией жидкости, радиальное прессование осуществляют ступенчато, на первой ступени пульсацию жидкости осуществляют .с амплитудой 0,3-0,4 fflvi до достижения опрессовочного давления 1-5 кгс/см, на вто-1 рой ступени - с амплитудой 0,1-0,2 мм1 до достижения опрессовочного давления 6-10 кгс/см, а на последней до ,

тижения максимального опрессовочного давления с амплитудой 0,01-0,05 мм.

Предлагаемый способ изготовления виброгидропрессованных железобетонных напорньлх труб заключается в следующем.

На виброплощадке производят уплотнение бетонной смеси в форме и после уплотнения собранную форму с бетоном

10 устанавливают на пост гидропресоования. Затем подают под давлением рабочую жидкость в полость между стенкой формы и резиновым чехлом, одетым на внутреннюю форму. Подачу опрессовоч15ного давления осуществляют одновременно с вибрированием рабочей жидкости путем пульсации. Пульсация обеспечивается гидравлическим пульсато ором, имеющим частоту 500-3000 кол/мин

20 и подключенным непосредственно к полости с рабочей ксидкостью. В первые 10 мин до достижения опрессовочного давления 1-5 кгс/см путем соответствующей настройки пульсатора передают

25 пульсацию непосредственно на рабочую жидкость, обеспечивая колебания бе тонной смеси с амплитудой 0,3-0,4 мм и частотой 400-500 кол/мин. Затем до достижения опрессовочного давления

30 5-10 кгс/сп обеспечивают амплитуду

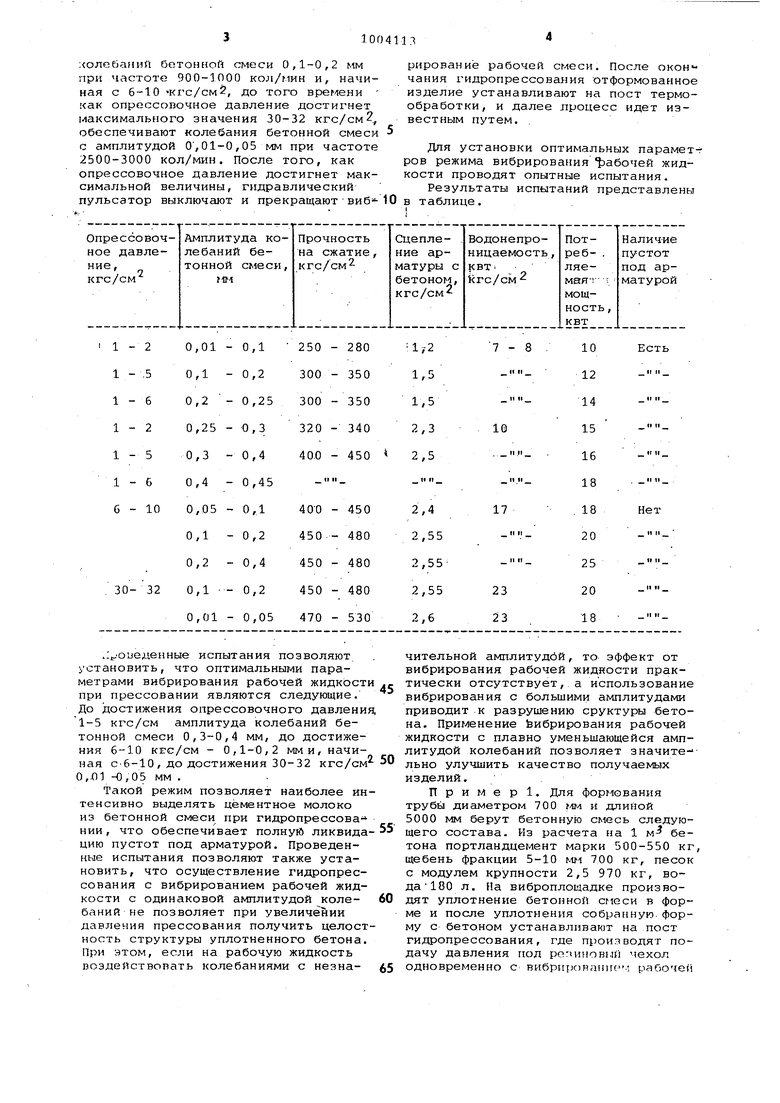

холебаний ботонЕЮй смеси 0,1-0,2 мм при частоте 900-1000 кол/мин и, начиная с 6-10 -ктс/см, до того времени как опрессопочное давление достигнет 1аксимального значения 30-32 кгс/см., обеспечивают колебания бетонной смеси с амплитудой О,01-0,05 мм при частоте 2500-3000 кол/мин. После того, как опрессовочное давление достигнет максимальной величины, гидравлический пульсатор выключают и прекращают виб .: Оиеденные испытания позволяют установить, что оптимальными параметрами вибрирования рабочей жидкост при прессовании являются следующие До достижения опрессовочного давлени 1-5 кгс/см амплитуда колебаний бетонной смеси 0,3-0,4 мм, до достижения 6-10 КЕС/см - 0,1-0,2 мм и, начиная с-6-10, до достижения 30-32 кгс/см О,.01 -0,05 мм . Такой режим позволяет наиболее ин тенсивно выделять цементное молоко из бетонной смеси при гидропрессова НИИ, что обеспечивает полнуй ликвида цию пустот под арматурой. Проведенные испытания позволяют также установить, что осуществление гидропрессования с вибрированием рабочей жидкости с одинаковой амплитудой колебаний не позволяет при увеличении давления прессования получить целост ность структуры уплотненного бетона. При этом, если на рабочую жидкость воздействовать колебаниями с незнарированиё рабочей смеси. После окон чания гидропрессования отформованное изделие устанавливают на пост термообработки, и далее процесс идет известным путем.

Для установки оптимальных параметров режима вибрирования рабочей жидкости проводят опытные испытания.

Результаты испытаний представлены в таблице. чительной амплитудбй, то эффект от вибрирования рабочей жидкости практически отсутствует, а использование вибрирования с большими амплитудами приводит к разрушению сруктуры бетона. Применение Ьибрирования рабочей жидкости с плавно уменьшающейся амплитудой колебаний позволяет значительно улучшить качество получае1иых изделий. Пример, Для формования трубы диаметром 700 глм и длиной 5000 мм берут бетонную смесь следующего состава. Из расчета на 1 м- бетона портландцемент марки 500-550 кг, щебень фракции 5-10 мм 700 кг, песок с модулем крупности 2,5 970 кг, вода 180 л, виброплощадке производят уплотнение бетонной смеси в форме и после уплотнения собранную.форму с бетоном устанавливают на пост гидропрессования, где производят подачу давления под резиновый чехол одновременно с вибриронанис. рабочей жидкости. Вибрирование обеспечивает ся гидравлическим пульсатором, подключенныгл к полости с рабочей жидкостью. В течение 30 мин до достижения максимального опрессовочного дав ления 30 кгс/см2 путем настройки гидравлического пульсатора осуществляют вибрирование рабочей жидкости, обеспечивающей колебания бетонной смеси lio .следующему режиму. При опрессовочном давлении О 1 кгс/см. амплитуда составляет 0-,3 мм, при увеличении давления с 1 до б кгс/см амплитуда равна 0,1.мм и при давлении ,6 - Зб - 0,01. мм. При достижении максимального давления пульсатор отключают и.вибрирование прекращают. Далее процесс идет извес тным путем. Физико-механические свойства труб 0700 мм и длиной 5 м следующие Предел прочности .470 кгс/см . на сжатие .Сцепление бетона 2,3 кгс/см. с .арматурой Водонепроницае22 кгс/см мость 4%. -. Водопоглощение. Физико-механические свойства трубы 07 00 мм и длиной 5 м, изготовлена ной в соответствии с СН-324-72 (базо вый объектj следуквдие. Предел прочности Э50 кгс/см. на сжатие .Сцепление бетона 1,5 кгс/см. с арматурой Водонепроницае18 кгс/см. мость Водопоглощение П р и м е р 2. Для формования тру бы 016 00 MI4 и длиной 5 м берут бетон ную смесь того же состава. После окончания виброуплотнения производят гидропрессование одновременно с вибрацией рабрчей жидкости, обеспечиваю щей колебания бетонной смеси по следующему режиму. При опрессовочном :давлении 0-5 кгс/см амплитуда тавляет 0,4 , при увеличении давления с 5 до 10 кгс/см амплитуда равна 0,2 мм и при давлении 10 - 30 0,05 мм. Затем пульсатор отключают, и далее процесс идет известным путем. Физико-механические свойства трубы 1600 мгл и длиной 5 м следующие. Предел прочности на сжатие530 кгс/см . Сцепление бетона с арматурой 2,6 кгс/см . Водонепроницае- мость23 rrcroi/GM . Водопоглощение 4%. Физико-механические свойства трубы 01600 мм и длиной 5 м, изготовленной по СН-Т324-72. Предел прочности 400 кгс/см. на сжатие Сцепление бетона 2 кгс/см. с арматурой Водонепроницае18 кгс/см . мость Водопоглощение Использование в предлагаемом способе вибрирования рабочей жидкости, воздействующей на- бетонную смесь по определенному режиму, позволяет интенсифицировать процесс формования. Формула изобретения Способ изготовления трубчатых изделий, включающий укладку бетонной смеси в форму под вибровоздействием,радиальное прессование гидравлической пульсацией жидкости, т л и ч а 10 щ и и с я тем, что, с целью интенесификации процесса формования, радиальное прессование осуществляют сту-:пенчато, на первой ступени пульсацию жидкости осуществляют с амплитудой 0,3-0,4 мм до достижения опрессовочного давления 1-5 кгс/см, на второй ступени - с амплитудой 0,1-0,2 мм до достижения опрессовочного давления 6-10 кгс/см2, а на последней до достижения максимального опрессовочного давления с амплитудой 0,ОГ-0,05 мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 431659, кл. В 28 В 21/86, 1972.

Авторы

Даты

1983-03-15—Публикация

1981-09-30—Подача