1

Изобретение относится к производству изделий сборного бетона и железрбетона.

Известен способ изготовления жел езобетонных вибро г идропрес со ва нных труб путем устайовки в форму спиральной и продольной арматуры, укладки бетонной снеси с одновременным ее виброуплотнением и гидропрессования со ступенчатым спуском опрессовочного давления через каждые 3-5 кгс/см с выдержкой на каждой ступени 2-3 мин Ct ).

Этот способ характеризуется трудностью обеспечения гарантированной водонепроницаемости и недостаточной прочностью прессованного бетона, и, как следствие, недостаточно высоким качеством трубы.

Наиболее близким к предлагаемому является способ изготовления напорных виброгидропрессованных трубчатых изделий, вкл эчающий установку в пространстве между формой и сердечником продольной и спиральной армату-ры, укладку под вибровоздействием бетонной смеси, Тидропрессование 1 последней с однб1временным дополнительным вибровоздействием и тер5 мообработкой С2 1

Указанный способ характеризуется недостаточно высоким качеством формируемых изделий вследствие недостаto вибропроработки укладываемой бетонной смеси и возможных отслоений защитного слоя.

Целью изобретения является повышение качества формуемых издеЬий.

,5 Указанная цель достигается тем, что согласно способу изготовления напорных виброгидропрессованных трубчатых изделий, включающему установку в пространстве меж, формоС)

20 и сердечником продольной и спиральной арматуры, укладку под вибровоздействием бетонной смеси, гидропрессование последней с одновременным дополнительным вибровоздействием и

399

термообработкой, дополнительное вибровоздействие осуществляют многократно горизонтальными и вертикальными импульсами с амплитудами соответственно 0,05-0,l мм и 0,01-0,2 мм в течение 0,5-2 мин.

Способ изготовления напорных виб рогидропрессованных трубчатых изделий состоит из следующего: после сборки формы; оснащении ее спиральной и предварительно напряженной арматурой форму укомплектовывают сердемником и транспортируют на пост бетонирования, где осуществляют заполнение формы бетонной смесью под вибровоздействием. Далее форма поступает на пост гидропрессования и термообработки. Нагнетанием воды в пространство между металлическим основанием сердечника и резиновым чехлом осуществляют гидропрессование путем подъема опрессовочного давления, которое передается на бетон. При достижении последним величины 0,10,8 Мпа в зависимости от жесткости бетонной смеси и диаметра трубы гидропрессование производят одновременно с вибровоздействием, осуществляемым горизонтальными и верти1 альными импульсами одновременного действия в течение 0,5-2мин.Величина амплитуд горизонтальных импульсов составляет 0,05-0,4 мм, а величина амплитуд вертикальных импульсов -0,01 0,2г мм. При. этом время и величины a плитуд находятся в прямой зави.симости от диаметра трубы. Затем дополнительное вибровоздействие прекращают и производят обработку одним подъемом опрессовочногодавления до величины 1,7-3,3 МПа в зависимости от диаметра трубы, после-чего гидропрессование в течение 0,5-2 мин ведут опять с дополнительным вибровоздействием горизонтальными и вертикальными импульсами с амплитудами, соответственно 0,05-0, мм и 0,01-0,2 мм. Через 0,5-2 мин вибровоздействие снимают и дальнейшую обработку производят при постоянном опрессовочном давлении одновременно с термообработкой до достижения необходимой передаточной прочности прессованного бетона, равной 32,038,0 МПа. После этого сбрасывают опресовочное давление до О МПа, снимают уплотнительное кольцо и транспорти1руют форму в комплектовочный при

34

ямок. Далее снимают с сердечника наружную форму с трубой и транспортируют их на пост распалубки. После распалубки трубы нормализуют внутренний диаметр раструба и после 3-х суточной выдержки производят гидравлические испытания трубы. Затем трубу маркируют и вывозят на склад готовой продукции.

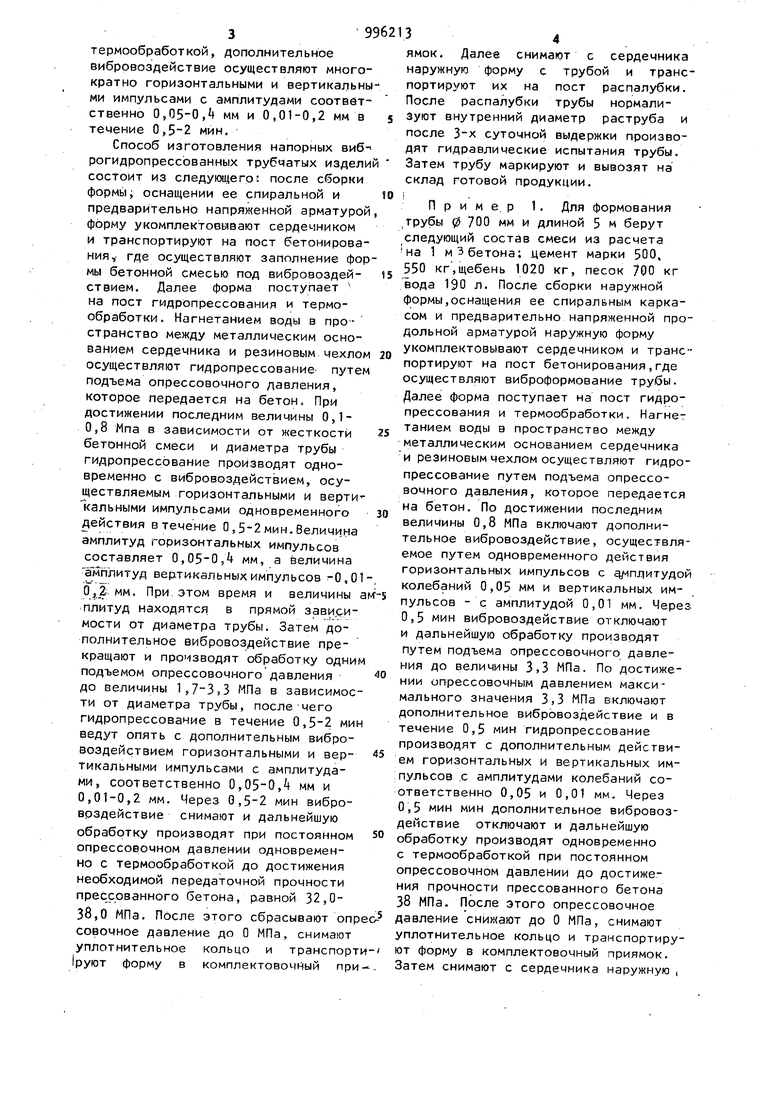

П р и м е. р 1. Для формования трубы 0 700 мм и длиной 5 м берут следующий состав смеси из расчета i на 1 мЗ бетона; .цемент марки 500, 550 кг,щебень 1020 кг, песок 700 кг Ъода 190 л. После сборки наружной формы,оснащения ее спиральным каркасом и предварительно напряженной продольной арматурой наружную форму укомплектовывают сердечником и транспортируют на пост бетонирования,где осуществляют виброформование трубы. Далее форма поступает на пост гидропрессования и термообработки. Нагнет танием воды в пространство между металлическим основанием сердечника и резиновым чехлом осуществляют гидропрессование путем подъема опрессовочного давления, которое передается на бетон. По достижении последним величины 0,8 МПа включают дополнительное вибровоздействие, осуществляемое путем одновременного действия горизонтальных импульсов с пдитудо колебаний 0,05 мм и вертикальных импульсов - с амплитудой 0,01 мм. Чере 0,5 мин вибровоздействие отключают и дальнейшую обработку производят путем подъема опрессовочного давления до величины 3,3 МПа. По достижении опрессовочным давлением максимального значения 3,3 МПа включают дополнительное вибровоздействие и в течение 0,5 мин гидропрессование производят с дополнительным действием горизонтальных и вертикальных им: пульсов .с амплитудами колебаний соответственно 0,05 и 0,01 мм. Через 0,5 мин мин дополнительное вибровоздействие отключают и дальнейшую обработку производят одновременно с термообработкой при постоянном опрессовочном давлении до достижения прочности прессованного бетона 38 МПа. После этого опрессовочное давление снижают до О МПа, снимают уплотнительное кольцо и транспортируют форму в комплектовочный приямок. Затем снимают с сердечника наружную форму с трубой и транспортируют их на пост распалубки. После распалубки трубы нормализуют внутренний диаметр раструба и после су- точной выдержки производят гидрав лические испытания трубы. Затем трубу вывозят на склад готовой продукции. Результаты сравнительных испытаний труб, изготовленных по пр«дпоженному и известному способам, показаны в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых изделий | 1981 |

|

SU1004113A1 |

| Способ изготовления виброгидропрессованных раструбных труб из бетонных смесей и устройство для его осуществления | 1983 |

|

SU1278230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления железобетонных напорных виброгидропрессованных труб | 1981 |

|

SU977186A1 |

| Способ формирования трубчатых изделий из бетонных смесей | 1984 |

|

SU1248819A1 |

| Способ формования гидропрессован-НыХ НАпОРНыХ ТРуб | 1979 |

|

SU795956A1 |

| Способ изготовления напорных железобетонных трубчатых изделий | 1980 |

|

SU903127A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

| Способ формования бетонных изделий | 1980 |

|

SU961953A1 |

| Способ изготовления гидропрессованных напорных труб | 1989 |

|

SU1675102A2 |

Предел прочности на сжатие, кгс/см

Предел прочности на

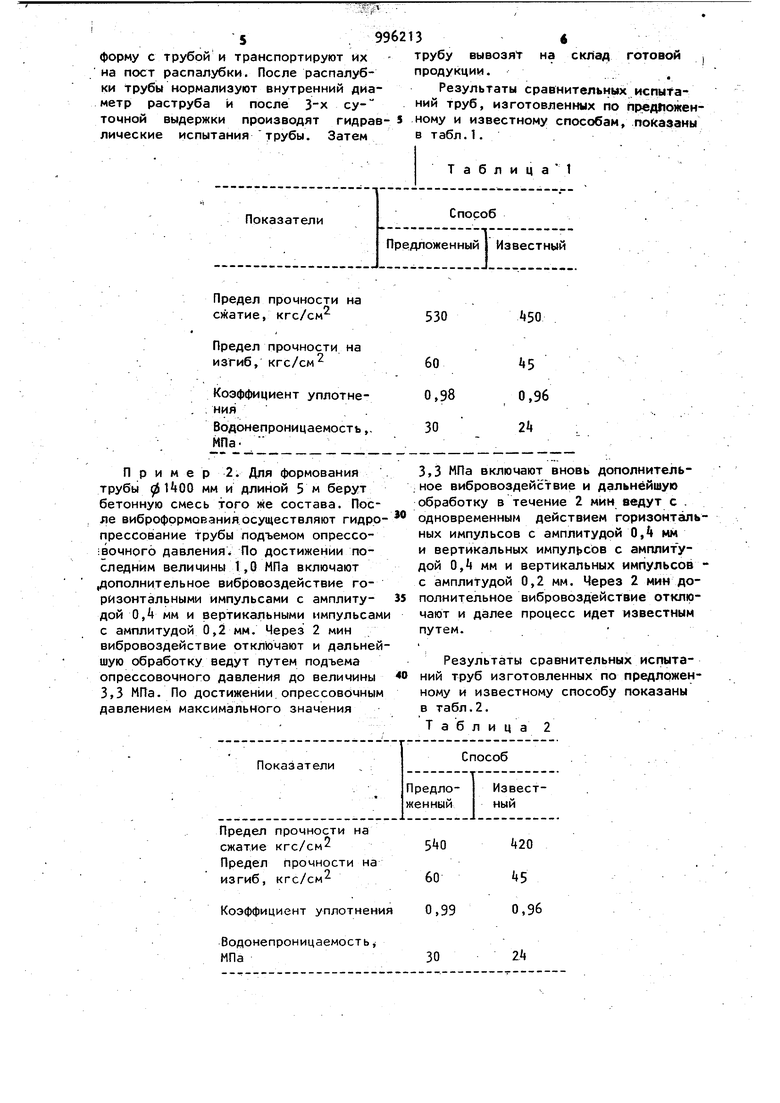

Пример 2. Для формования трубы 01400 мм и длиной 5м берут бетонную смесь того же состава. После виброфррмования осуществляют гидррпрессование трубы подъемом опрессо;вочног6 давления По достижении последним величины 1,0 МПа включают (Дополнительное вибровоздействие горизонтальными импульсами с амплитудои 0, мм и вертикальными импульсами с амплитудой 0,2 мм. Через 2 мин вибровоздействие отключают и дальнейшую обработку ведут путем подъема опрессовочного давления до величины 3,3 МПа. По достижении опрессовочным давлением максимального значения

Водонепроницаемость,

МПа30

М50

530

3,3 МПа включают вновь дополнительное вибровоздействие и дальнейшую обработку в течение 2 мин ведут с . одновременным действием горизонтальных импульсов с амплитудой 0, мм и вертикальных импул1 сЬв с амплитудой Q,k мм и вертикальных импульсов с амплитудой 0,2 мм. Через 2 мин дополнительное вибровоздействие отключают и далее процесс идет известным путем.

Результаты сравнительных испытаний труб изготовленных по предложенному и известному способу показаны в табл.2.

Таблиц а2

2k 79 Использование в промышленности сборного бетона и железобетона позволит повасить качество изготавливаемых напорных труб. Формула изобретения Способ изготовления напорных виброгидропрессованных трубчатых издеЛИЙ, включающий установку в простран стве между формой и сердечником про;5ольной и спиральной арматуры, уклад ку под вибровоздействием бетонной смеси, гидропрессование последней с одновременным дополнительным вибровоздействием и гермообработкой, о тличающийся тем, .что, с целью повышения качестве изделий, дополнительное вибровоздействие осуществляют многократно горизонтальными и вертикальными импульсами с амплитудами соответственно 0,050,4 мм и 0,01-0,2 мм в течение 0,52 мин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 618288, кл. В 28 В 21/36, 1977. 2.Чеховский Ю.В. и др. Железобетонные сооружения для хранения и транспортировки газов. М., Стройиздат, 1979, с.58.

Авторы

Даты

1983-02-15—Публикация

1980-09-30—Подача