I

Изобретение относится к формовав гидропрессованных напорных труб ИЗ бетонных смесей.

Известен способ формования гийропрессованных напорных труб виброгидропрессованием, включающий установку арматуры в кольцевое пространство между внутренней и наружной формами, заполнение его бетонной смесью при виброуплотнении, прессование бетонной смеси с одновременным напряжением арматуры до необходимой величины путем постепенного повышения давления со стороны внутренней форма и тер1мо обработку 1U.

Недостатком способа является низкая прочность бетона и отслоение защитного слоя.,

Наиболее близким к изобретению Является способ формования гидропрессованных напорных труб путем подачи под вибровоздействием в форму с предварительно установленной арматурой и сердечником бетонной смеси, последующего ступенчатого прессования последней и тепловлажностной обработки изделия 12 .

Недостатком способа является недостаточная степень уплотнения наружноро слоя труб.

Цель изобретения - повышение степени уплотнения наружного слоя труб.

Указанная цель достигается тем, что в способе формоваиня гидропрессованиых напериыя труб путем подачи под вмбров«здействием в форму с предварительно установленной арматурой и сердечником ветокной смеси на первой г; ступени прессования п рикладыва1 т давление до напряжения арматуры величиной 0,4-0,65 от временного сопротивления разрыву и увеличения наружного диаметра фО1 1уемого изделия до номн-. нального, а на второй ступени прессования - до напряжения арматуры 0,760,9 от временного сопротивления разрыву .

Причем после второй ступени прессования уменьшают давление прессования до снижения напряжения арматуры величиной 0,7-0,75 от временного сопротивления разрыву.

Кроме того, на второй ступени прессования осуществляют дополнительное воздействие на бетонную смесь.

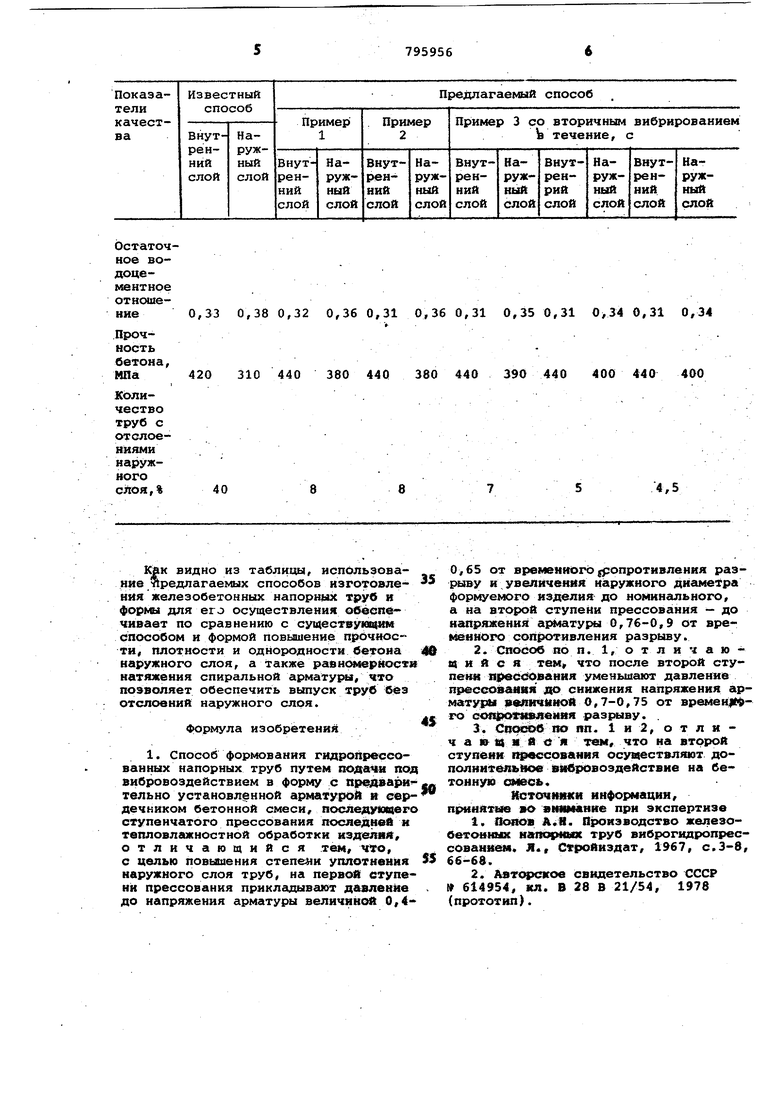

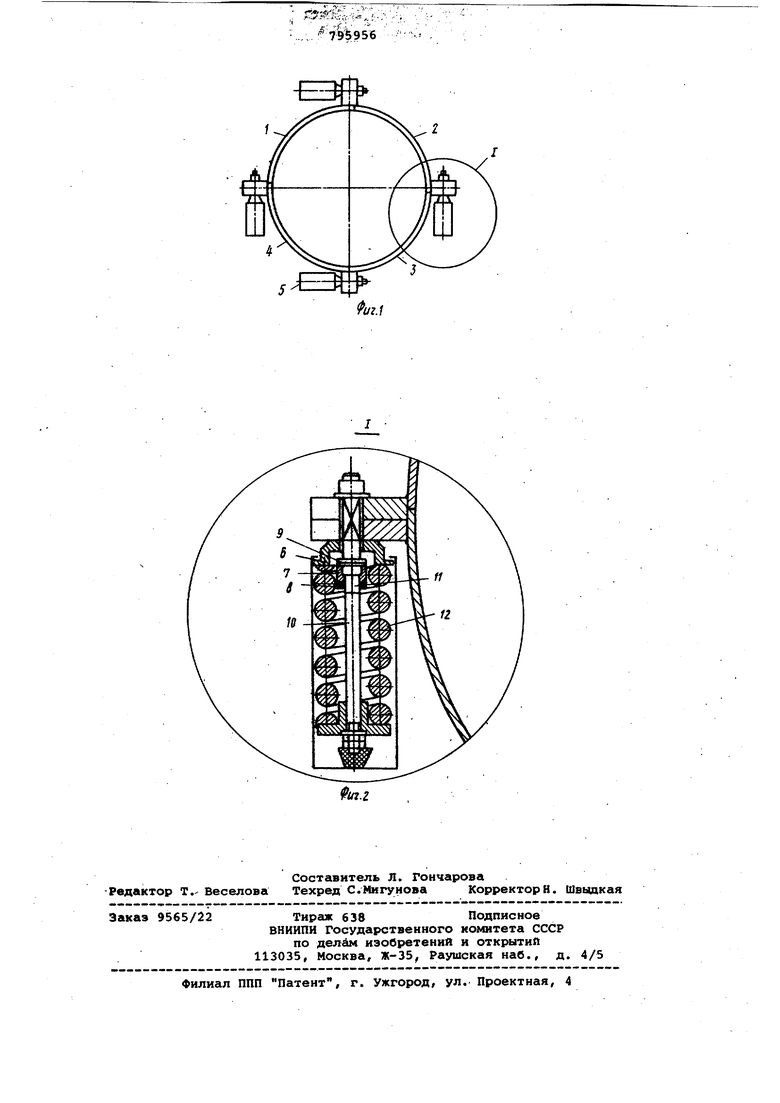

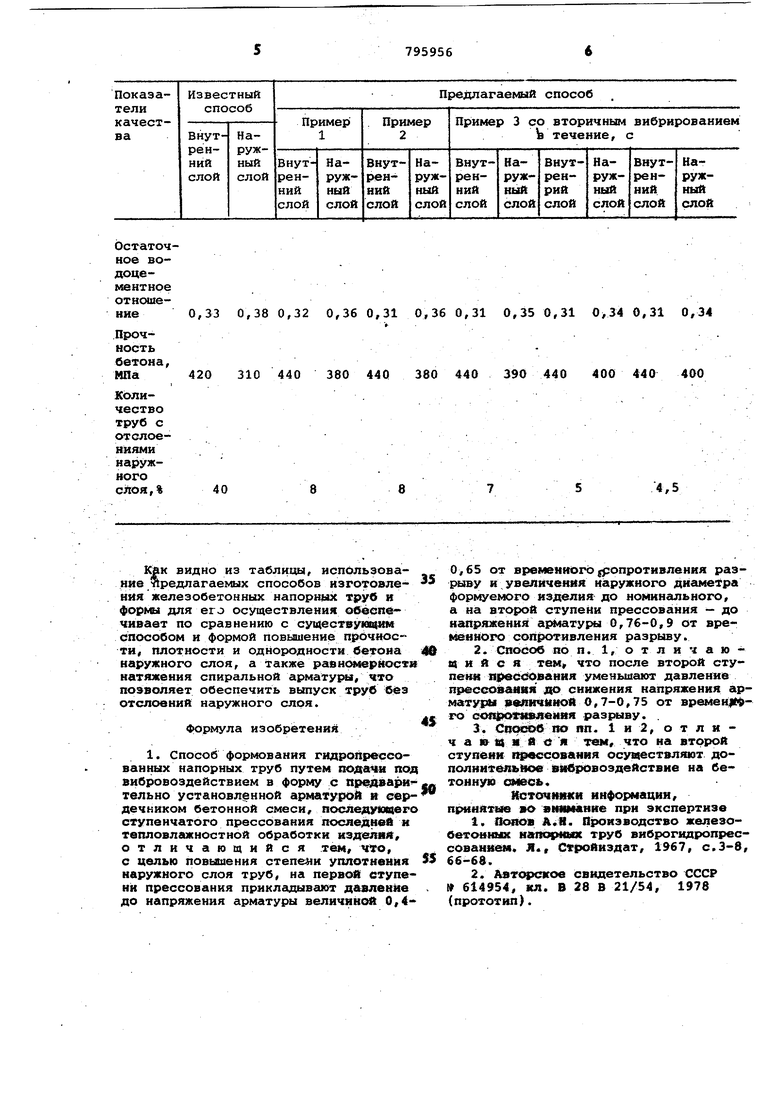

На фиг. 1 схематично изображена форма для осуществления предложенного способа изготовления гидропрессованных напорных труб, общий вид иа фиг. 2 - узел Т соединения разъема формы на фиг. 1. Форма состоит из продольных секций 1-4, разъемы которых соединены пружинными болтами 5. Регулируемые ограничителями б раздвижки секций выполнены в виде гайки 7 и контргайки с набором шайб 9, установленных на штоке 10 пружинных болтов 5, причем штоки 10 пружинных болтов 5 в средней части снабжены дополнительной резьбой 11 и на них насажена витая цилиндрическая пружина 12. Пример 1. Изготавливают железобетоише напорные трубы диаметром 900 мм по 1 классу. Дяя получения железобетонной трубы требуемой прочности существующим спос бом расчетное опрассовочное давление должво составлять 32 ати при получении напряжения в спиральной арматуре равного 0,75 от временного сопротивл ния разрыву проволоки и упругой раздвижке формы по каждому из разъемов 8 мм. Пружинные болты оттарируйт так, чтобы обеспечить расчетную раздвижку форма (по каждому из разъемов в мм) при опрессовочном давлении 20 ати, что позволяет ПОЛУЧИТЬ напря жение в а1 «атуре О- 0,4оВупри этом указанная величина раздвижки фиксируется положением ограничителя. При изготовлении труб в кольцевом пространстве между наружной и внутренней фо|1мами предварительно напрягают продольную арматуру, устанавливают спиральный каркас, затем с помощью навёсншс вибраторов проводят укладку и уплотнение бетонной смеси. После этого .форму с бетонной смесью в собран HCHvi виде переносят на пост гидропрессоваиия и тепловой обработки,, гд подключают внутреннюю форму к сети высокого давления и повьгиают давлени под | езиновым чехлом до 35 ати При подъеме давления до 20 ати форма уве личивается в диаметре за счет упруго го р.аэдвигаиия секций по каждому из раэ-ьеыоа до 6 мм, а спирсшьная арматура из проволоки диаметром 5 мм напрягается до (З 85 кг/мм. После достижения опрессовочного давления 20 aTk раздвижка формы фиксируется ограничителями и дальнейшее повышени давления до 35 ати производится без раздвижки наружной формы, причем за счет деформации бетонной смеси полу. чено Необходимое н|1пряжение в спиргшьной арматуре О в 128 кг/мм. Далее проводят термообработку труб. Пример 2. Изготавливают железобетонные напорные трубы диаметром 1000 мм по 1 классу. Наружные формш состоят из четырех секций. скрепленных по продольным разъемам пружинными болтами повышенной прочности с ограничителями перемещений. Для получения железобетонной трубы требуемой прочности предлагаемьик способом расчетное опрессовочное давление должно составлять 34 аТи при . остижении напряжения в спиральной арматуре, равного 0,75 от временного сопротивления разрыву проволоки и упугой раздвижки формы по каждому из езъемов - 8 мм. Пружинные болты оттарир1/ют так, чтобы обеспечить расчетную раздв)жку форкел по каждому из разъемов 8 мм при опрессовочном давлении 32 ати, что позволяет получить напряжение в арматуре ё 0,650 в. Ограничители отрегулированы так, чтобы с повышением давления более 32 ати исключить дальнейшее раздвигание формы. До момента гидропрессования все технологические операции повторяют аналогично примеру 1. Давление под резиновым чехлом доводят до 38 ати. При подъеме давления до 32 ати форма увеличивается в диаметре за счёт упругого раздвигания секций по каждому из разъемов до 8 1, а спиральная арматура из проволоки диаметром 5 юл напрягается до бГ 0,65 В. После достижения опрессовочного давления 32 ати раздвижка прекращается, давление повышают до 38 ати и вьаихерживают это давление до полного окончания отжатия воды примерно в Течение 5 мин. При этом напряжение в арматуре достигает значения 0,9 от временного сопротивления разрыву. Затем для обеспечения нормальных условий работы арматуры опрессовочное давление снижают до расчетного 34 ати, причем напряжение, в арматуре составляет 0,75 от временного сопротивления разрыву. Далее п|хэводят термообработку труб. П р и м е.р 3. То же, что и в примере 2, но после укладки и уплотнения бетонной смеси навесные вибраторы НЗ снимают. Кроме того, к постам, на производят гидропрессование и тепловую обработку, подводят сжатый воздух для пневмовибраторов. Технологические операции до получения давления 38 ати повторяют аналогично примеру 1, но и после полного отжатия воды проводят вторичное вибрирование бетона в течение 40-80 с с помощью вибраторов, установленных в раструбной части формы. После этого давление прессования снижают до расчетного и проводят термообработку аналогично примеру 2. Результаты исследования качества изготовленных труб приведены в таблице. Как видно из таблицы, использование предлагаемых способов изготовления железобетонных напорн|ых труб и форки для его осуществлеиия чивает по сравнению с суцествующим способом и формой повышение п| 6ч1Юс-ти, плотности и однородности бетона наружного слоя, а также равнсмкерности натяжения спиральной арматуры, что позволяет обеспечить выпуск труб без отслоений наружного слоя. Формула изобретения 1. Способ формования гидропрессованных напорных труб путем подачи под вибровоздействием в форму с npe aiMt тельно установленной арматурой я сердечником бетонной смеси, последупцего ступенчатого прессования последней и тепловлажностной обработки изделяя, отличающийся тем, что, с целью повышения степени уплотнения наружного слоя труб, на первой ступени прессования прикладывают давление до напряжения арматуры величине 0,40,65 от временного{Сопротивления разрыву и увеличения наружного дИгшетра формуемого изделия до номингшьного, а на второй ступени прессования - до игшряженияай атуры 0,76-0,9 от време нного сопротивления разрыву. 2. Способ по п. 1, о т л и ч а ю в( и и с я тем что после второй ступеяя Прес &ания уменьшают давление прессования до снижения напряжения арматурк цвМИЧйной 0,7-0,75 от време 4jt9го сО141 оШ9Яеияя разрыву. X. С1|СШЬб 1Ю пп. 1 и 2, о т л и ч а «4 и и «$ я тем, что на второй ступбии 1фвссования осуществляют дополиитеяьйое вибровоздействие на бетонную сеюсь. Источники информации, щжнятые tK вмтание при экспертизе 1.lioROXi А.Я. Производство железобетокиызс натчжнх труб виброгидропрессованием. Я., Стройиздат, 1967, с.3-8, 66-68. 2.Автсфское свидетельство СССР 614954, кл. В 28 В 21/54, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования железобетонных напорных труб из бетонных смесей | 1980 |

|

SU908606A1 |

| Способ изготовления гидропрессованных напорных труб | 1989 |

|

SU1675102A2 |

| Способ изготовления напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU996213A1 |

| Способ изготовления гидропрессованных напорных труб | 1985 |

|

SU1308500A1 |

| Способ изготовления напорных труб из бетонных смесей | 1985 |

|

SU1294626A1 |

| Способ изготовления трубчатых изделий | 1981 |

|

SU1004113A1 |

| Способ изготовления гидропрессованных напорных труб | 1987 |

|

SU1479278A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1985 |

|

SU1346435A1 |

| Способ изготовления напорных железобетонных труб | 1975 |

|

SU656856A1 |

Авторы

Даты

1981-01-15—Публикация

1979-03-28—Подача