Изобретение относится к производству в промьшшенности строительных материалов центрифугированных изделий.

Известен способ изготовления изделий и-з полимербетона путем раздельного смешивания связующего с заполнителями мелкой и крупной фракции и послойной укладки; сначала - смеси с мелким заполнителем, затем с крупным уплотнением методом центрифугирования и последующего отвердения 1Ъ

Недостатком этозг-о способа является высокая скорость вращения форм в период уплотнения, которая необходима для получения однородной смеси.

Наиболее близким к изобретению является способ изготовления полых полимербетонных изделий, включающий укладку полимербетонной смеси в форму, распределение и уплотнение ее центрифугированием и отверждение.Причем распределение смеси для труб диаметром 600 мм происходит при скорости вращения формы 100-150 об/мин, а уплотнение при 700-800 об/мин С2Э.

Недостатками данного способа являются малая однородность бетона в изделии вследствие происходящего явления сепарации и высокая скорость вращения форм в период уплотнения.

Цель изобретения - повышение качества изделий путем увеличения однородности полимербетона.

Указанная цель достигается тем, что согласно способу изготовления полых полимербетонных изделий, включающему укладку полимербетонной сме10си в форму, распределение и уплотнение ее центрифугированием и отверждение, перед уплотнением в полость изделий заливают жидкость с плотностью 1,0-2,25 г/см3 для образования 5 слоя, равного 1,0-2,0 толщины стенки изделия.

Сущность способа заключается в том, что уплотнение смеси происходит не только за счет центробежных сил,

20 действующих на компоненты смеси, но и за счет прессующего давления,создаваемого,. жидкостью,равномерно распределенной по внутренней поверхности изготовляемого изделия.

25

При формовании полимербетонных изделий предлагаемым способом вйачале укладывают смесь в форму и распределяют ее посредством центрифугирования при гтрессующем давлении

30 0,005-0,006 МПа, после чего по.внутренней поверхности изготовляемого изделия заливают и распределяют жидкость.

Далее уплотняют смесь, увеличивая скорость вращения .формы до создания |1рессую1цего давления, равного 0,0550,075 МПа, с учетом прессующего давления, создаваемого жидкостью. После уплотнения смеси сливают жидкость, а отформованные изделия подвергают тепловой обработке или выдерживают в естественных условиях до созревания .

Пример. Состав смеси, вес.%

Карбамидная

смола14

Солянокислый

анилин0,6

Фосфогипс6,0

Тонкодисперсный

наполнитель23

Заполнитель песок56,4

Образцы труб диаметром 155 мм изготавливают центрифугированием. Смесь загружают в форму и распределяют при скорости вращения формы 300-350 об/мин в течение 2,5-3 мин, затем при этих же оборотах в форму заливают жидкость, после чего уплотняют смесь в течение 8 мин, доводя прессующее давление до 0,055-0,075 МП с помощью добавочного давления, создаваемого жидкостью.

В качестве жидкости могут быть приняты вода, растворы солей. Для ускорения скорости схватывания смеси - кислые растворы. После уплотнения жидкость сливают, а отформованные изделия.подвергают термообработке при 20 ч.

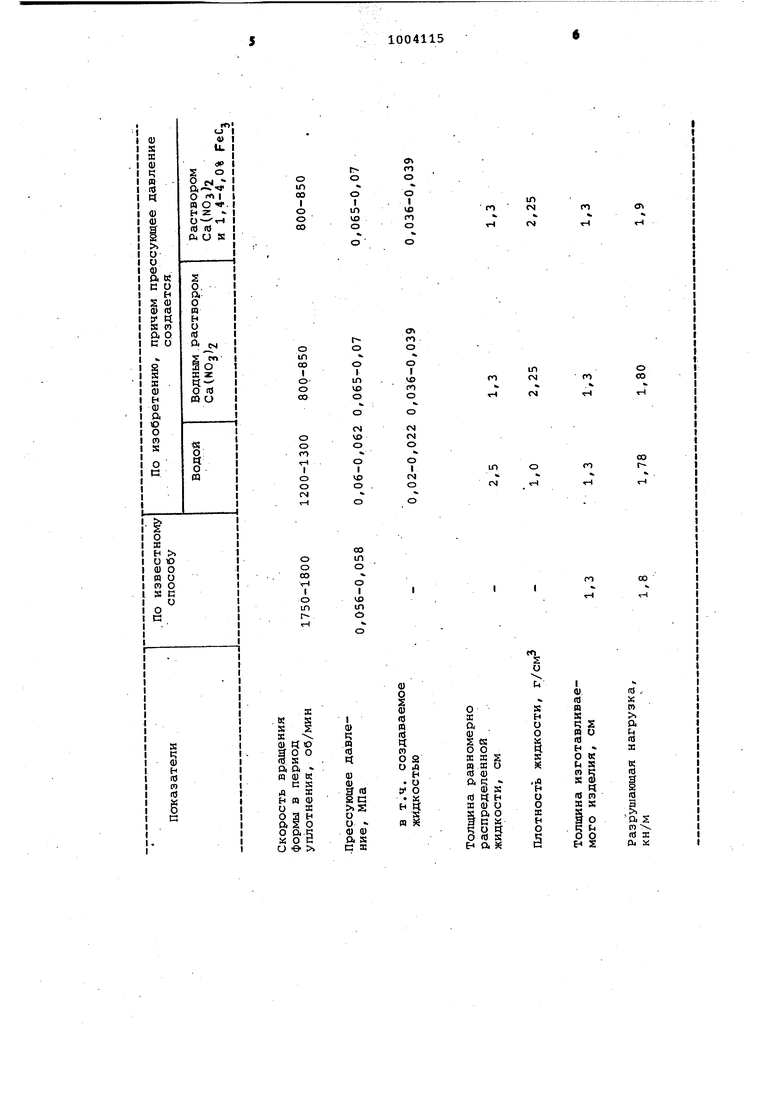

Результаты испытаний изготовленных образцов приведены в таблице.

Как видно из приведенной таблицы, результаты исследования показывают о высокой эффективности предлагаемого способа.

Так, уменьшение скорости вращения формы в период уплотнения достигается в 2-2,3 раза. Прочность центрифугированных изделий повышается за счет равномерного уплотнения, эффективность предлагаемого способа возрастает при использовании водных растворов солей, так как повышается плотность применяемой жидкости. Использование кислых водных растворов можно считать наиболее эффективным, так как происходит повышение прочности, очевидно в результате более полной поликонденсации полимера на внутренней поверхности изготавливаемых изделий.

Предлагаемый способ изготовления изделий намечается использовать при изготовлении дренажных полимербетонНых труб диаметрами 100-200 IVIM.

о in

00

о о

оо

о n о

in

л

n

CN

m

ъ тЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полимербетонных и полимерсиликатных изделий | 1978 |

|

SU770805A1 |

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| Способ изготовления центрифугированных криволинейных изделий | 1988 |

|

SU1715637A1 |

| Способ изготовления тел вращения из бетонных смесей | 1989 |

|

SU1733247A1 |

| Способ изготовления трубчатых изде-лий из бЕТОННыХ СМЕСЕй | 1977 |

|

SU833452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ТРУБ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091220C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1993 |

|

RU2071456C1 |

| ПЛИТКА БЕЗЫСКРОВАЯ ДВУХСЛОЙНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2371415C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2311298C2 |

| Способ термообработки полых центрифугированных изделий в герметичных формах | 1987 |

|

SU1412976A1 |

о

tn

оо

t

о о оо

о о

го

т I

о о м

о о

00

r

I

о in

t ,

V

R п

со

«

(U 0)

с z

о оо

in

fO

CM

го

00

г

in

О)

00

г-

fd .

X

т Л и а

X

ft 2

(О (« ж Ьй

Oi

Формула изобретения

Способ изготовления полых полимербетонных изделий, включающий укладку полимер.бетонной в форму, распределение и уплотнение ее центрифугированием и отверждение, отличающийся тем, что, с целью повышения качества изделий путем увеличения.однородности полимербетона, перед уплотнением в полость изделий заливают жидкость с плотностью 1,0-2,Й5 г/см для образования слоя.

равного 1,0-2,0 толщины стенки изделия.

Источники информации, принятые во внимание при экспертизе

кл, .В 28 В 21/30, 1978.

Авторы

Даты

1983-03-15—Публикация

1980-10-13—Подача