Изобретение относится к установкам стекольного машиностроения и может быть использовш{о при создании стеклоформуюадах машин роторного типа.

Известны роторные отеклоформуюцдае машины типа ВВ-7, R-7, S-10. Основными узлами этих машин являются станина с колонной, на которой устанавливаются ряд кулачков, ротор, состоящий КЗ- верхнего и нижнего столов, секций с формодержателями черновых и чистовых форм и колонками охлаждения, в которые поступает охлаждакядий воздух от вентилятора через систему воздуховодов. В процессе работы стеклоформующих машин охлаждаю11дай воздух при истечении из сопел колонок охлаждения обтекает формодержатели и формы, отводя от них тепло. Для осуществления формования стеклоизделий рабочая поверхность черновых форм смазывается нетнеральными маслами 1 и 2 .

Недостатками этих ма)аин является малая эффективность систем охлаждения из-за нерациональной организации обтекания охлаждающим воздухом стеклоформуюшего инструмента, значительный шум и загазованность на

рабочих местах обслуживаюмего персонала.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является стеклоформующая мшиина типа ВВ-12; Она содержит станину, колонну с теплойзолирую1цей рубашкой, секции с черновыми и чистовыми формами, закрепленныьш в формодержателях и установленными соответственно на верхнем и нижнем столах, смонтированных с возможностью вд а1цения от привода, колонки охлаждения, соединенные с напорной ма15гистралью вентилятора высокого давления через воздуховоды, выполнен-, ные в станине в нижнем стопе. При работе машины воздух из сопел колонок поступает на охлаждение форм.

20 Черновая форма периодически смазывается квачом и в каждом цикле смазка подается в рабочую полость через форсунку L3.

Стеклоформующая машина, указан25ного типа обладает существенными недостатками.

Во-первых, в ней неэффективно используется охлаждающий воздух, так как он .совершает полезную работу после истечения в атмосферу -из сопел

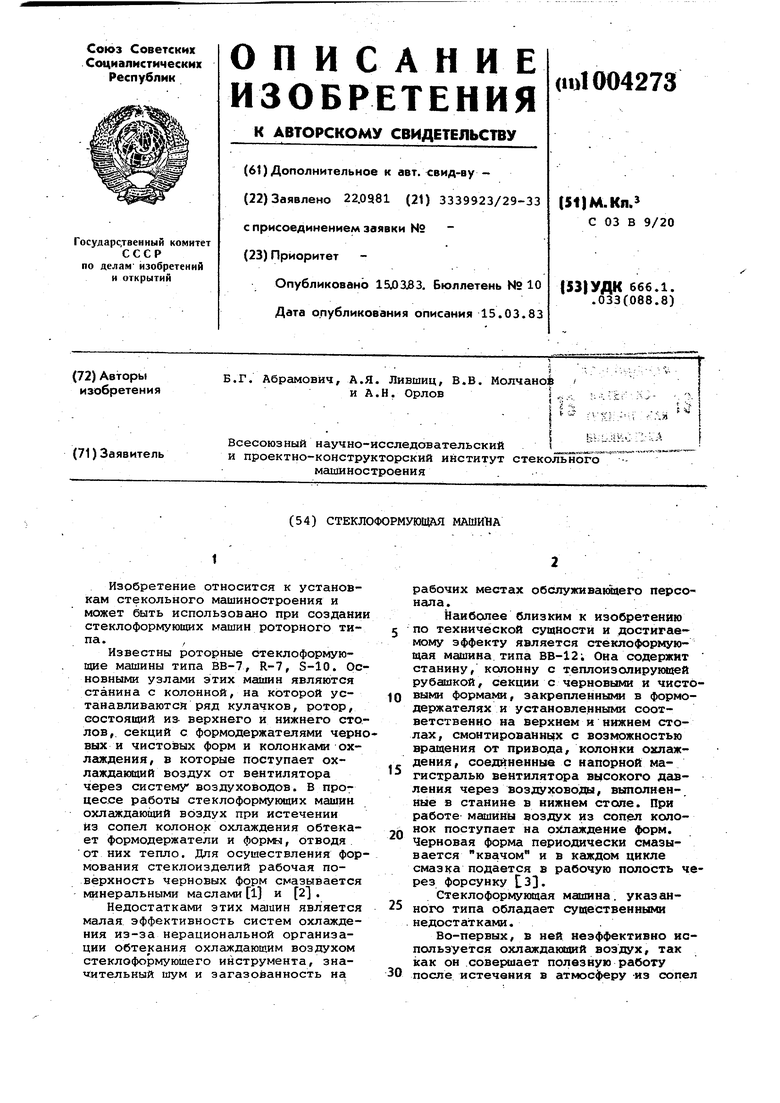

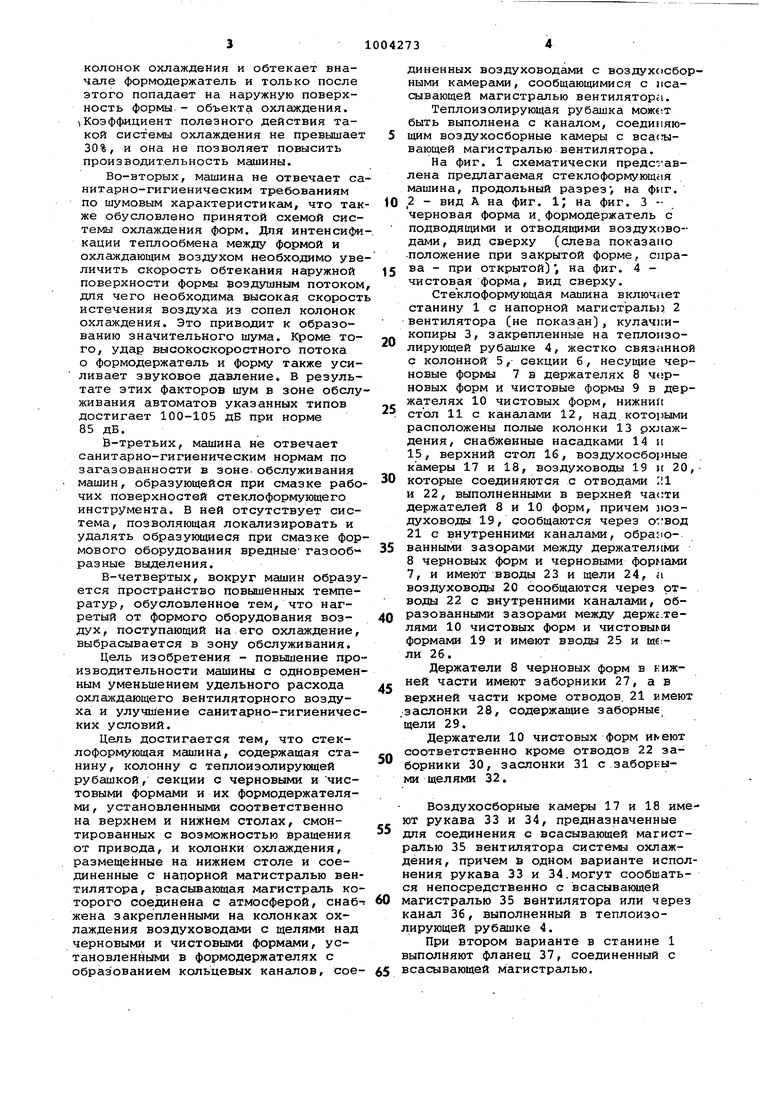

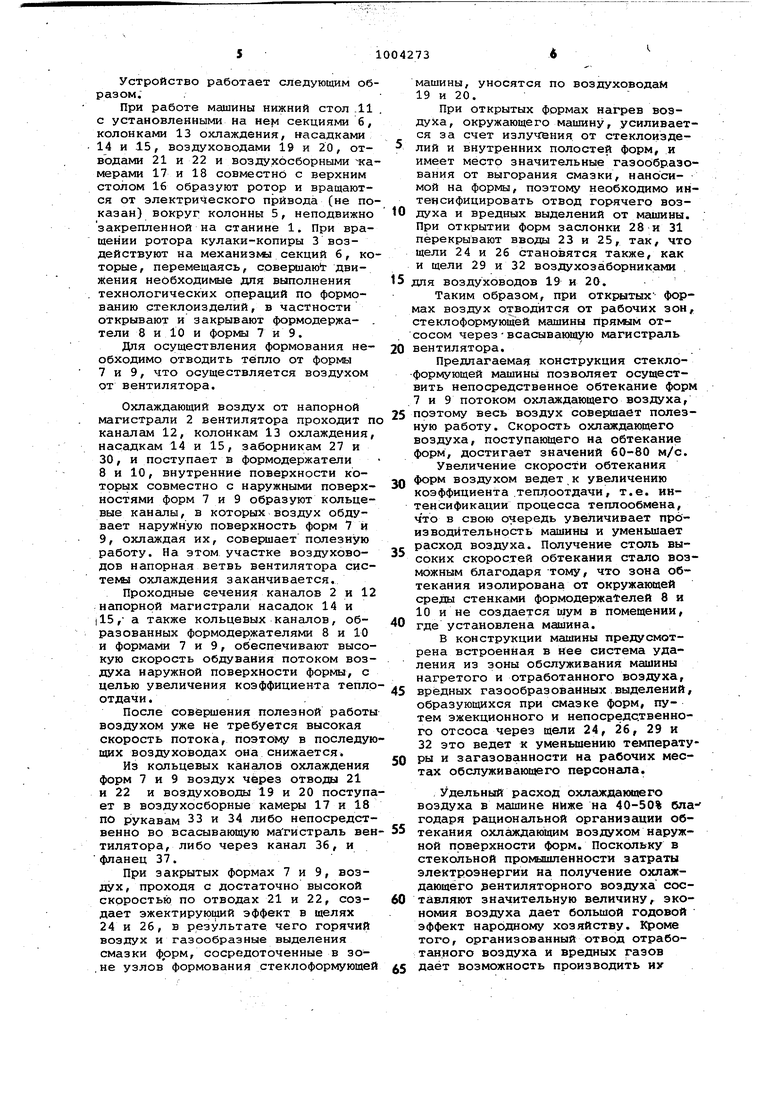

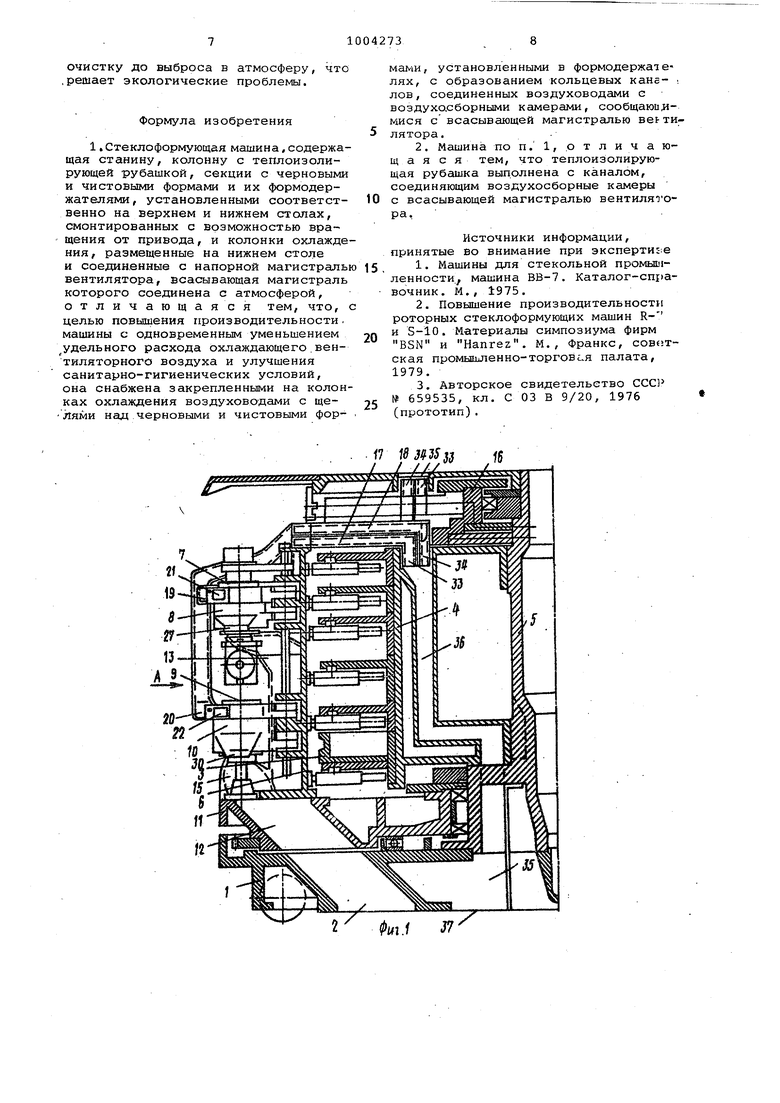

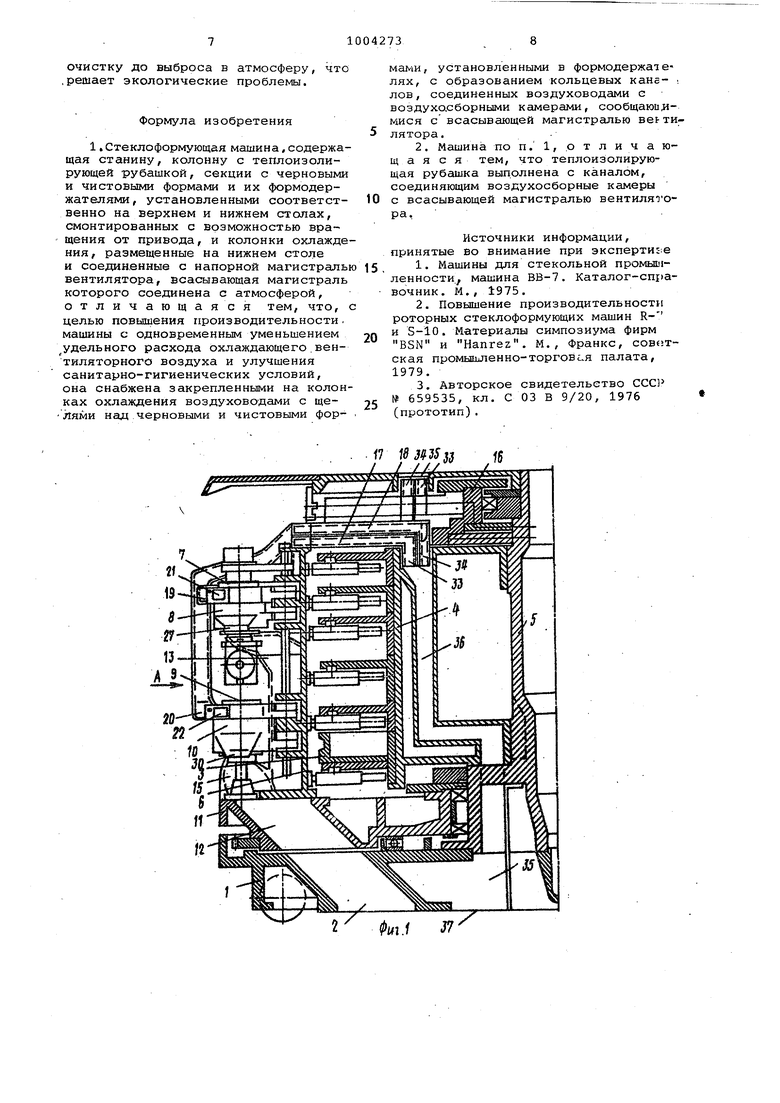

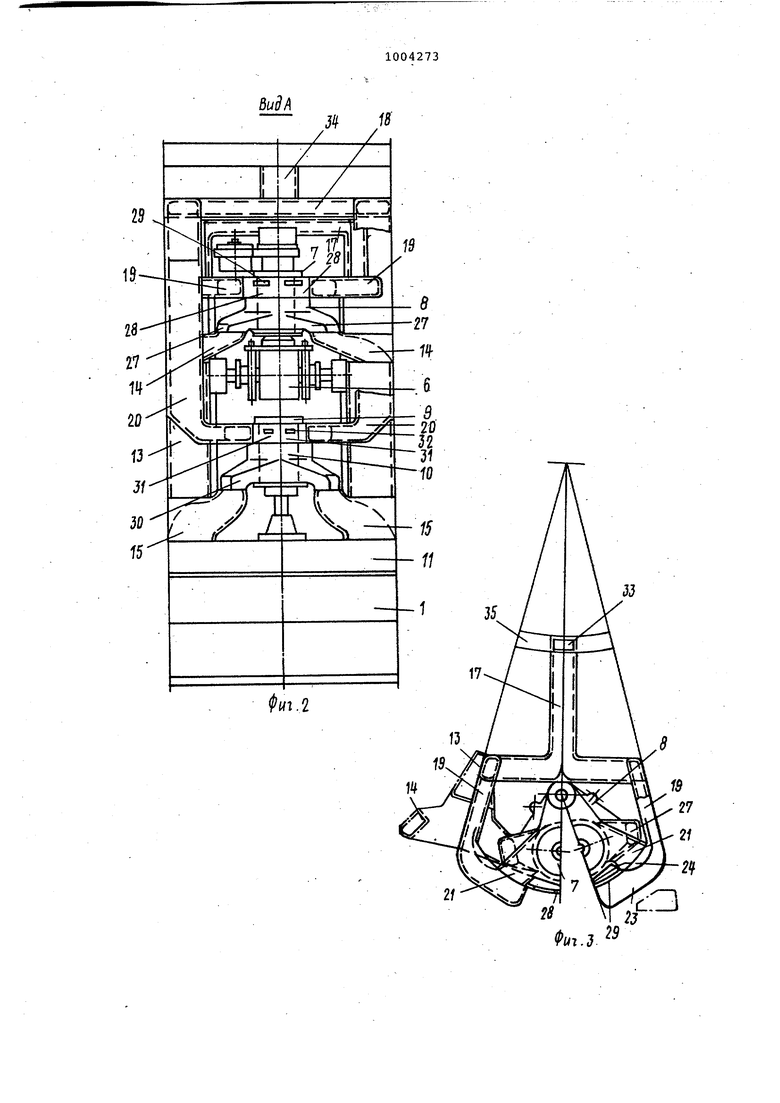

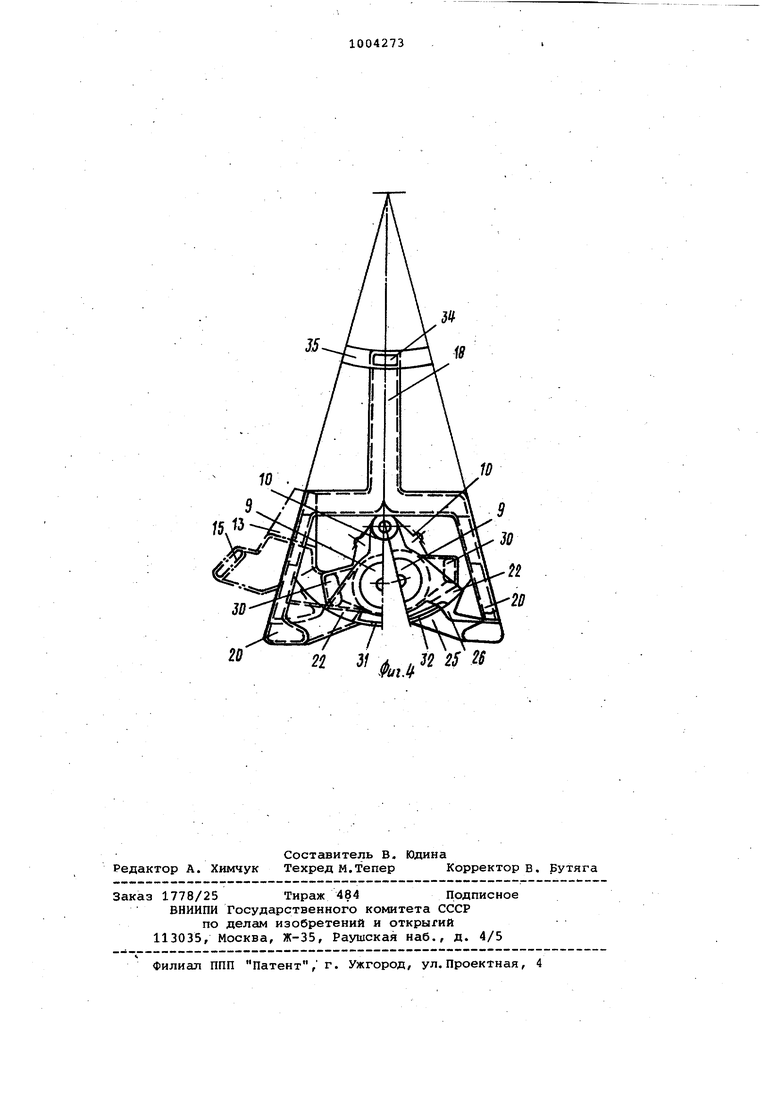

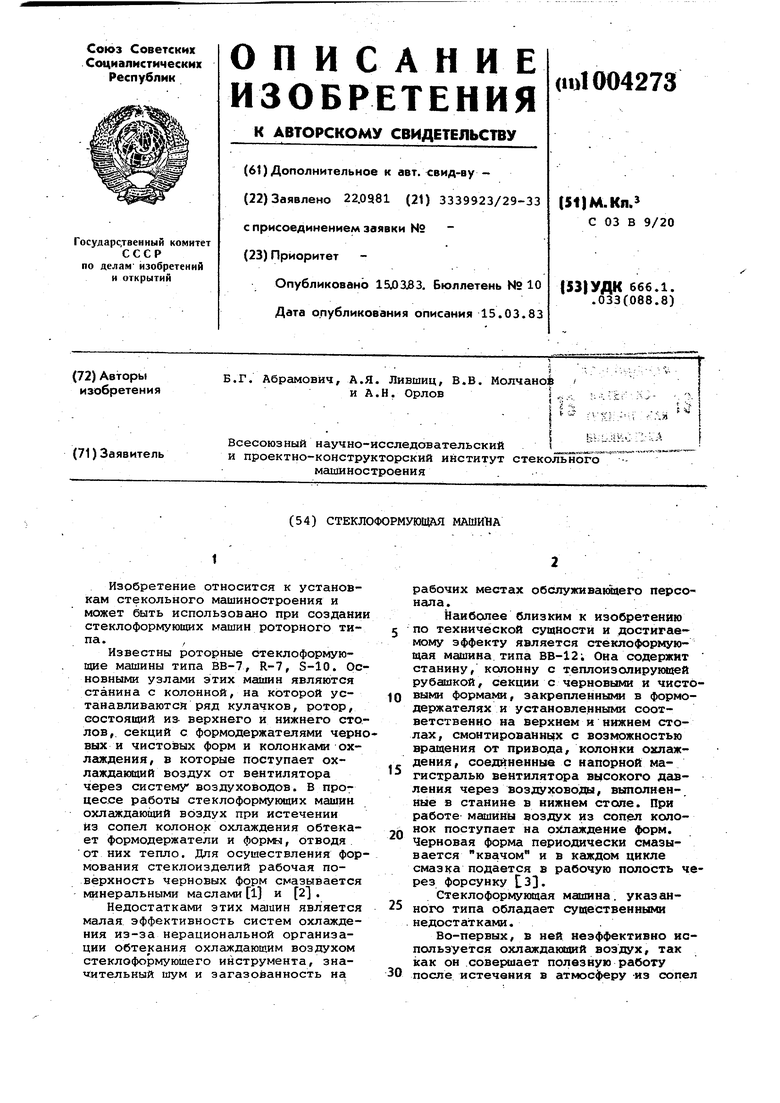

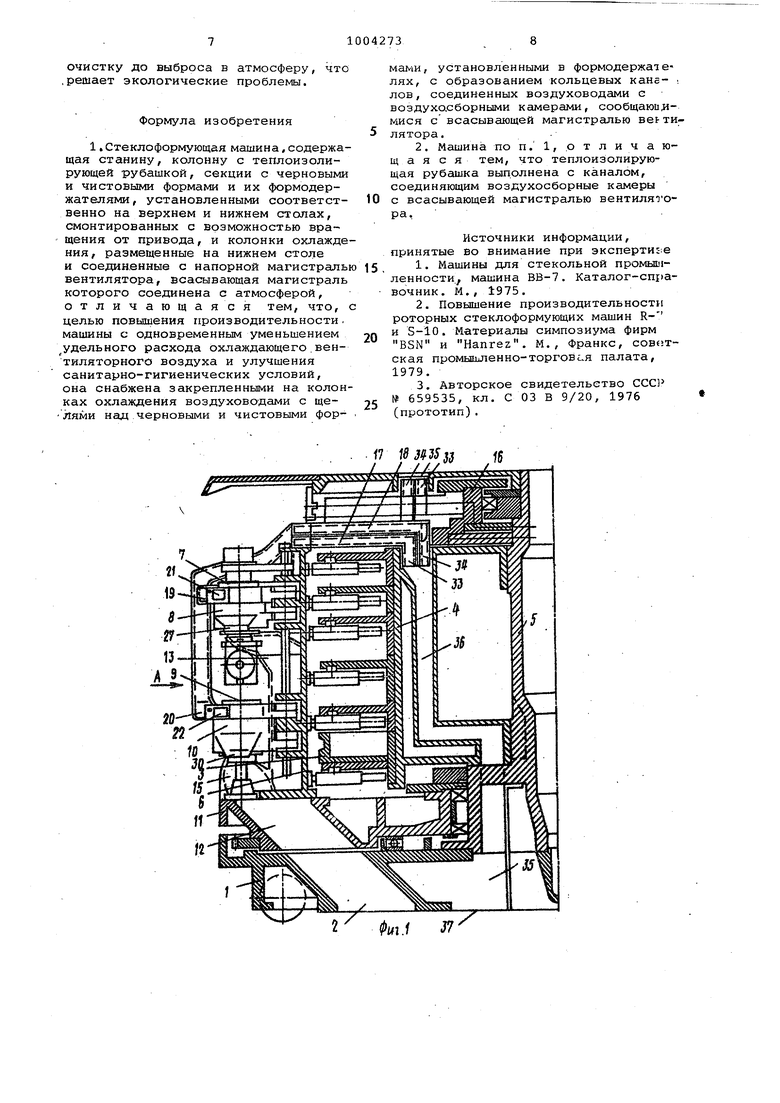

30 колонок охлаждения и обтекает внаЧсше формодержатель и только после этого попадает на наружную поверхность формы. - объекта охлаждения. Коэффициент полезного действия такой системы охлаждения не превышае 30%, и она не позволяет повысить производительность машины. Во-вторых, машина не отвечает са нитарно-гигиеническим требованиям по шумовым характеристикам, что так же обусловлено принятой схемой системы охлаждения форм. Для интенси кации теплообмена между формой и охлаждающим воздухом необходимо уве личить скорость обтекания наружной поверхности формы воздушным потоком для чего необходима высокая скорост истечения воздуха из сопел колонок охлаждения. Это приводит к образованию значительного шума. Кроме того, удар высокоскоростного потока о формодержатель и форму также усиливает звуковое давление. В результате этих факторов шум в зоне обслу живания автоматов указанных типов достигает 100-105 дБ при норме 85 дБ. В-третьих, машина не отвечает санитарно-гигиеническим нормам по загазованности в зоне.обслуживания машин, образующейся при смазке рабо чих поверхностей стеклоформующего инструмента. В ней отсутствует система, позволяющая локализировать и удалять образующиеся при смазке фор мового оборудования вредные газообразные выделения. В-четвертых, вокруг машин образу ется пространство повышенных температур, обусловленное тем, что нагретый от формого оборудования воздух, поступающий на его охлаждение, выбрасывается в зону обслуживания. Цель изобретения - повышение про изводительности машины с одновремен ным уменьшением удельного расхода охлаждающего вентиляторного воздуха и улучшение санитарно-гигиеничес ких условий. Цель достигается тем, что стеклоформующая машина, содержащая станину, колонну с теплоизолирующей рубашкой, секции с черновыми и чистовыми формами и их формодержателями, установленными соответственно на верхнем и нижнем столах, смонтированных с возможностью вращения от привода, и колонки охлаждения, размещенные на нижнем столе и соединенные с напорной магистралью вен тилятора, всасывающая магистраль ко торого соединена с атмосферой, снаб жена закрепленными на колонках охлаждения воздуховодами с щелями над черновыми и чистовыми формами, установленными в формодержателях с образованием кольцевых каналов, сое диненных воздуховодами с воздухосборными камерами, сообщающимися с псасывающей магистралью вентилятора. Теплоизолирующая рубашка быть выполнена с каналом, соединяющим воздухосборные камеры с всасывающей магистралью вентилятора. На фиг. 1 схематически представлена предлагаемая стеклоформующая машина, продольный разрез, на фиг. 2 - вид А на фиг. 1; на фиг. 3 черновая форма и, формодержатель с подводящими и отводящими ВОЗДУХ(5ВОдами, вид сверху (слева показано .положение при закрытой форме, справа - при открытой) фиг. 4 чистовая форма, вид сверху. Стеклоформующая мгциина включает станину 1 с напорной магистраль 2 вентилятора (не показан), кулачкикопиры 3, закрепленные на теплоизолирующей рубашке 4, жестко связанной с колонной 5, секции 6, несущие черновые формы 7 в держателях 8 чорновых форм и чистовые формы 9 в держателях 10 чистовых форм, нижний стол 11 с каналами 12, над которыми расположены полые колонки 13 рхлаждения, снабженные насадками 14 и 15, верхний стол 16, воздухосборные камеры 17 и 18, воздуховоды 19 и 20, которые соединяются с отводами ill и 22, выполненными в верхней части держателей 8 и 10 форм, причем }юздуховрды 19, сообщаются через оГвод 21 с внутренними каналами, обра:-юванными зазорами между держателями 8 черновых форм и черновыми формами 7, и имеют вводы 23 и щели 24, а воздуховоды 20 сообщаются через отводы 22 с внутренними каналами, образованными зазорами между держа.телями 10 чистовых форм и чиcтoвы и формами 19 и имеют вводы 25 и щб:ли 26. Держатели 8 черновых форм в кижней части имеют заборники 27, а в верхней части кроме отводов. 21 имеют заслонки 28, содержащие заборные щели 29. Держатели 10 чистовых форм икеют соответственно кроме отводов 22 заборники 30, заслонки 31 с заборными щелями 32. Воздухосборные камеры 17 и 18 имеют рукава 33 и 34, предназначенные ля соединения с всасывающей магисталью 35 вентилятора систекы охлажения, причем в одном варианте исполнения рукава 33 и 34.могут сообшаться непосредственно с всасывакнпей агистралью 35 вентилятора или через канал 36, выполненный в теплоизоирующей рубашке 4. При втором варианте в станине 1 ыполняют фланец 37, соединенный с сасывающей магистралью.

Устройство работает следующим образом.

При работе машины нижний стол .11 с установленными на Hej секциями б, колонками 13 охлаждения, асадками 14 и 15, воздуховодами 19 и 20, отводами 21 и 22 и воздухосборными жамерами 17 и 18 совместно с верхним столом 16 образуют ротор и вращаются от электрического привода (не показан) вокруг колонны 5, неподвижно закрепленной на станине 1. При вращении ротора кулаки-копиры 3 воздействуют на механизмы секций б, которые , перемещаясь, движения необходимые для выполнения технологических операций по формованию стеклоизделий, в частности открывают и закрывают формодержа- . тели 8 и 10 и формы 7 и 9.

Для осуществления формования необходимо отводить тепло от формы

7и 9, что осуществляется воздухом от вентилятора.

Охлаждающий воздух от напорной магистрали 2 вентилятора проходит п каналам 12, колонкам 13 охлаждения, насадкам 14 и 15, заборникам 27 и 30, и поступает в формодержатели

8и 10, внутренние поверхности которых совместно с наружными поверхностями форм 7 и 9 образуют кольцевые каналы, в которых воздух обдувает наружную поверхность форм 7 и 9, охлаждая их, совершает полезную работу. На этом участке воздуховодов напорная ветвь вентилятора систекы охлаждения заканчивается.

Проходные еечения каналов 2 я 12 напорной магистрали насгщок 14 и |15,- а также кольцевых каналов, образованных формодержателями 8 и 10 и формами 7 и 9, обеспечивают высокую скорость обдувания потоком воздуха наружной поверхности формы, с целью увеличения коэффициента теплоотдачи .

После совершения полезной работы воздухом уже не требуется высокая скорость потока, поэтому в последующих воздуховодах она снижается.

Из кольцевых каналов охлаждения форм 7 и 9 воздух через отводы 21 и 22 и воздуховоды 19 и 20 поступает в воздухосборные камеры 17 и 18 по рукавам 33 и 34 либо непосредственно во всасывающую магистраль вентилятора, либо через канал 36, и фланец 37.

При закрытых формах 7 и 9, воздух, проходя с достаточно высокой скоростью по отводах 21 и 22, создает эжектирующий эффект в щелях 24 и 26, в результате чего горячий воздух и газообразные выделения смазки форм, сосредоточенные в зоне узлов формования стеклоформующей

машины, уносятся по воздуховодам 19 и 20.

При открытых формах нагрев воздуха, окружающего машину, усиливается за счет излучения от стеклоиздеЛИЙ и внутренних полостей форм, и имеет место значительные газообразования от выгорания смазки, наносимой на формы, поэтому необходимо интенсифицировать отвод горячего воз0 духа и вредных выделений от машины. При открытии форм заслонки 28 и 31 перекрывают вводы 23 и 25, так, что щели 24 и 26 становятся также, как и щели 29 и 32 воздухозаборниками

5 для воздуховодов 19 и 20.

Таким образом, при открытых формах воздух отводится от рабочих зон, стеклоформующей машины прямим отсосом через - всасываницую магистраль

0 вентилятора.

Предлагаема конструкция стеклоформующей машины позволяет осуществить непосредственное обтекание форм 7 и 9 потоком охлаждающего воздуха,

5 поэтому весь воздух совершает полезную работу. Скорость охлаждающего воздуха, поступающего на обтекание форм, достигает значений 60-80 м/с. Увеличение скорости обтекания

Q форм воздухом ведет к увеличению коэффициента .теплоотдачи, т.е. интенсификации процесса теплообмена, что в свою очередь увеличивает прбизводйтельность машины и уменьшает расход воздуха. Получение ст.оль высоких скоростей обтекания стало возможным благодаря тому, что зона обтекания изолирована от окружающей среды стенками формодержаФелей 8 и 10 и не создается шум в помещении,

0 где установлена машина.

в конструкции машины предусмотрена встроенная в нее система удаления из зоны обслуживания машины нагретого и отработанного воздуха,

5 вредных газообразованных выделений, образующихся при смазке форм, путем эжекционного и непосредственного отсоса через щели 24, 26, 29 и 32 это ведет к уменьшению температу0 ры и загазованности на рабочих местах обслуживающего персонала.

Удельный расход охлаждаю1цего воздуха в машине ниже на 40-50% благодаря рациональной организации об5 текания охлаждающим воздухом наружной поверхности форм. Поскольку в стекольной промышленности затраты электроэнергии на получение охлаждающего вентиляторного воздуха сос0 тавляют значительную величину, экономия воздуха дает большой годовой эффект народшому хозяйству. Кроме того, организованный отвод отработанного воздуха и вредных газов

5 даёт возможность производить их

очистку до выброса в атмосферу, что .решает экологические проблемы.

Формула изобретения

1. С текло формующая машина, содержащая станину, колонну с теплоизолирующей рубашкой, секции с черновыми и чистовыми формами и их формодержателями, установленными соответственно на верхнем и нижнем столах, смонтированных с возможностью вращения от привода, и колонки охлаждения, размещенные на нижнем столе и соединенные с напорной магистралью вентилятора, всасывающая магистраль которого соединена с атмосферой, отличающаяся тем, что, с целью повышения производительности. машины с одновременным уменьшением удельного расхода охлаждающего.вентиляторного воздуха и улучшения санитарно-гигиенических условий, она снабжена закрепленными на колонках охлаждения воздуховодами с ще Лями над черновыми и чистовыми фор1 (иг( J7мами, установленными в формодержа елях, с образованием кольцевых канелов, соединенных воздуховодами с воздухр.сборными камерами, cooбщaюu мися с всасывающей магистралью Betтилятора..

2. Машина по п.1, отлича ющ а я с я тем, что теплоизолирующая рубашка выполнена с каналом, соединяющим воздухосборные камеры с всасывающей магистралью вентиля:1ора,

Источники информации, принятые во внимание при экспертиг;е

1.Машины для стекольной промыыленности машина ВВ-7. Каталог-справочник. М., 1975.

2.Повышение производительности роторных стеклоформующих машин Rи S-10. Материалы симпозиума фирм BSN и Hanrez. М., Франке, советская промышленно-торговг.я палата, 1979.

3.Авторское свидетельство ССС1 № 659535, кл. С 03 В 9/20, 1976 (прототип).

.«

20

2 3f 4,

дЧtf

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумно-выдувная стеклоформующая машина | 1976 |

|

SU659535A1 |

| Стеклоформующая машина | 1988 |

|

SU1620421A1 |

| Вакуумно-выдувная стеклоформующая машина | 1981 |

|

SU1002260A2 |

| Вакуумно-выдувная стеклоформующая машина | 1979 |

|

SU905212A2 |

| Установка для лабораторных испытаний узла формования стеклоформующих машин | 1982 |

|

SU1035435A1 |

| Устройство для формования стеклоизделий | 1979 |

|

SU937360A1 |

| Устройство для формования стеклоизделий | 1987 |

|

SU1502491A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Устройство для охлаждения форм стеклоформующих машин | 1988 |

|

SU1546440A1 |

| СЕКЦИОННАЯ ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯМАШИНА | 1968 |

|

SU231078A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-22—Подача