Z/ 25

(Л

31302491

той сверху плитой 2 с oтпepcтня fи 3 и 4. На плите 2 соосио с отверстиями 3 и А крепится неподвижная часть подводящего воздуховода. Вторая часть подводящего канала закреплена - на поворотных держателях 11 и 12, которые выполнены с возможностью криволинейного возвратно-поступательного перемещения относительно неподвижной оси. В устройстве имеются входные каналы 25 и 26, сообщающиеся с вертикальными каналами 27 и 28, которые, в свою очередь, сообщаются с выходными каналами 29 и 30, расположенными под углом 80° к вертикальным каналам. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумно-выдувная стеклоформующая машина | 1976 |

|

SU659535A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Вакуумно-выдувная стеклоформующая машина | 1981 |

|

SU1002260A2 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Стеклоформующая машина | 1981 |

|

SU1004273A1 |

| ПЕРЕСТАВИТЕЛЬСТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU421640A1 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| ПЛУНЖЕРНЫЙ МЕХАНИЗМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ, СЕКЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК | 1998 |

|

RU2186040C2 |

| СЕКЦИОННАЯ ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯМАШИНА | 1968 |

|

SU231078A1 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ), МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК ДЛЯ СЕКЦИОННОЙ МАШИНЫ, ЗАГЛУШКА ДЛЯ МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2184091C2 |

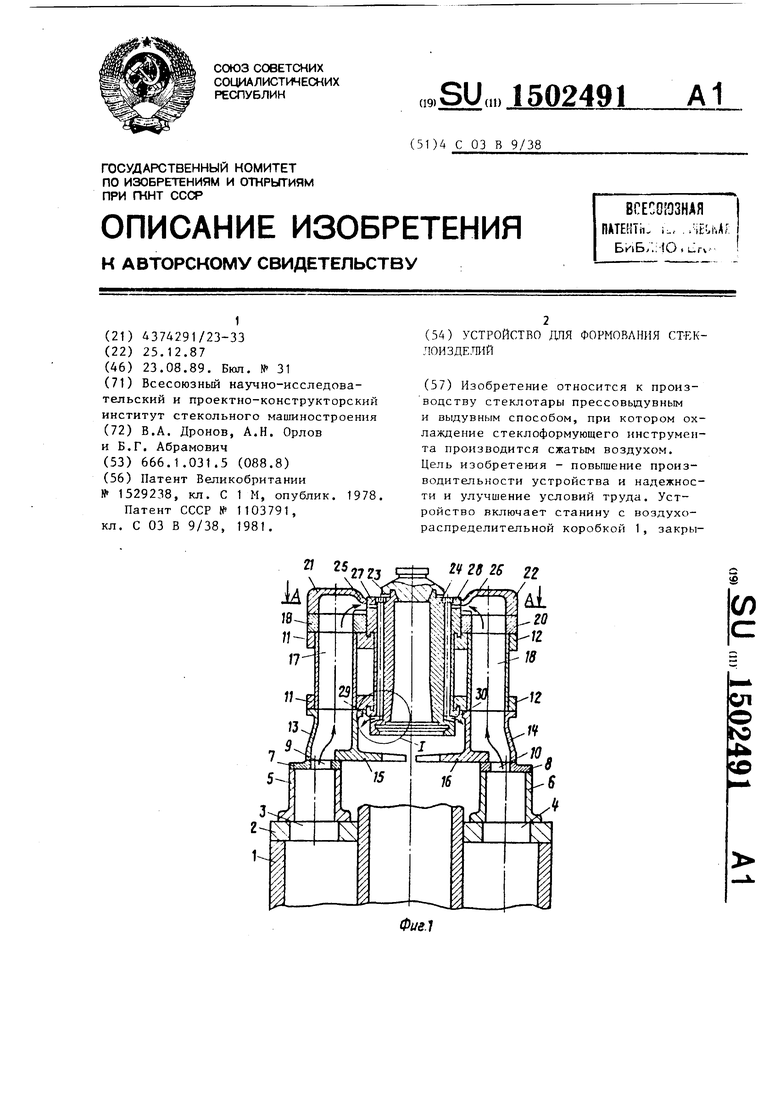

Изобретение относится к производству стеклотары прессовыдувным и выдувным способом, при котором охлаждение стеклоформующего инструмента производится сжатым воздухом. Цель изобретения - повышение производительности устройства и надежности и улучшение условий труда. Устройство включает станину с воздухораспределительной коробкой 1, закрытой сверху плитой 2 и с отверстиями 3 и 4. На плите 2 соосно с отверстиями 3 и 4 крепится неподвижная часть подводящего воздуховода. Вторая часть подводящего канала закреплена на поворотных держателях 11 и 12, которые выполнены с возможностью криволинейного возвратно-поступательного перемещения относительно неподвижной оси. В устройстве имеются входные каналы 25 и 26, сообщающиеся с вертикальными каналами 27 и 28, которые, в свою очередь, сообщаются с выходными каналами 29 и 30, расположенными под углом 80° к вертикальным каналам. 4 ил.

Изобретение относится к промышленности строительных материалов, а именно к производству стеклоизделий прессовыдувным и выдувным способами с использованием сжатого хладагента.

Цель изобретения - повышение производительности устройства и надежности устройства и улучшение условий труда.

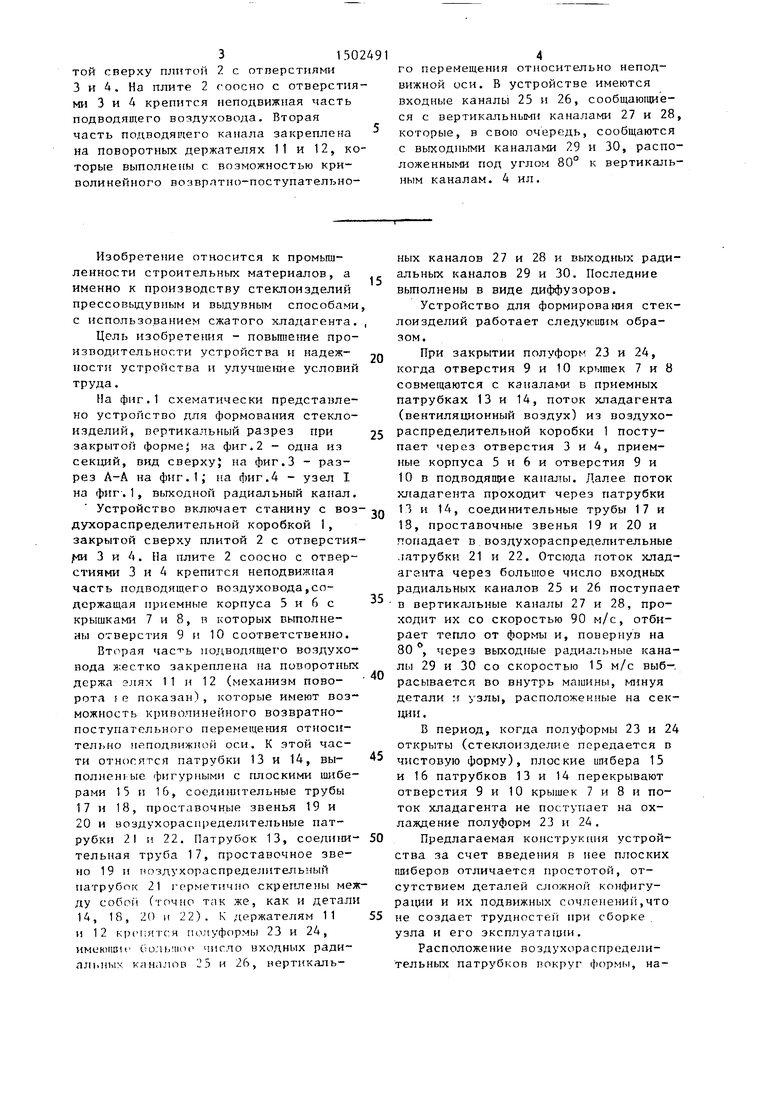

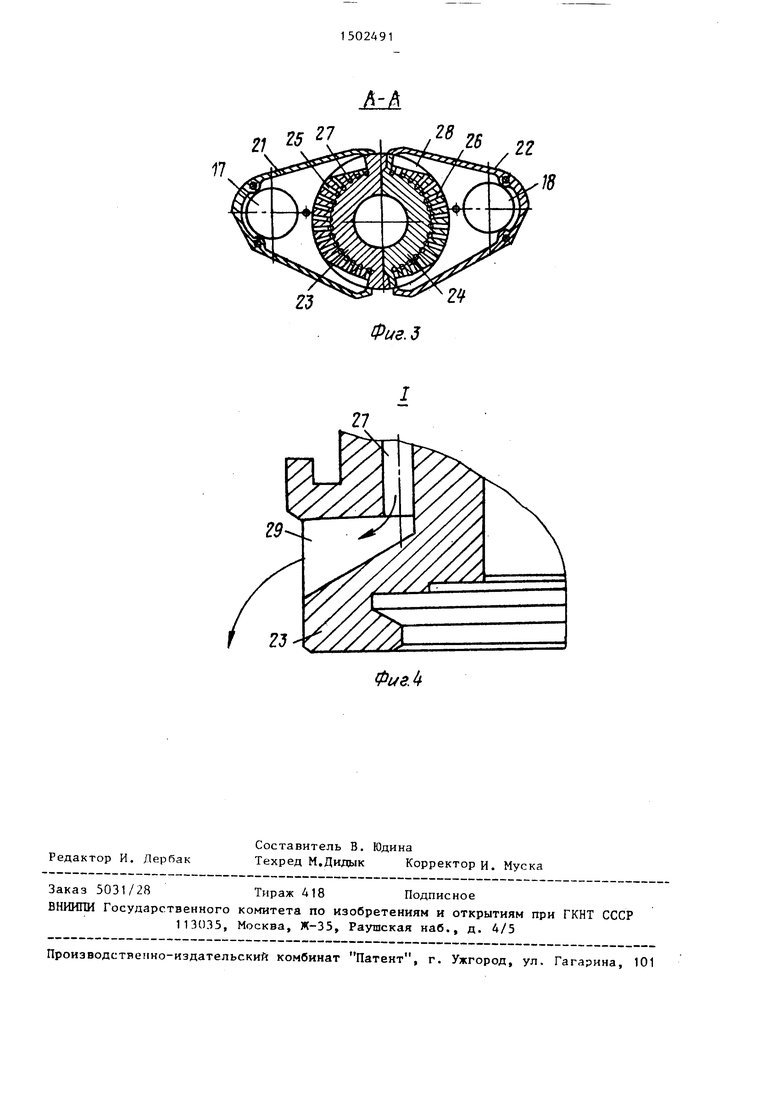

На фиг.1 схематически представлено устройство для формования стекло- изделий, вертикальный разрез при закрытой формеj на фиг.2 - одна из секций, вид сверху; на фиг.З - разрез А-А на фиг.1} на фиг.4 - узел I на фиг.1, выходной радиальный канал.

Устройство включает станину с воздухораспределительной коробкой 1, закрытой сверху плитой 2 с отверстия- f 3 и 4. На плите 2 соосно с отверстиями 3 и 4 крепится неподвижная часть подводящего воздуховода,содержащая приемные корпуса 5 и 6 с крышками 7 и 8, в которых выполнены отверстия 9 и 10 соответственно.

Вторая час ть подводящего воздуховода 5 ;естко закреплена на поворотных держа элях 11 и 12 (механизм поворота Iе показан), которые имеют возможность криволинейного возвратно- поступательного перемещения относительно неподвижной оси, К этой части относятся патрубки 13 и 14, вы- полненгые фигурными с плоскими шиберами 15 и 16, сосдиш1тельные трубы 17 и 18, проставочные звенья 19 и 20 и воздухораспределительные патрубки 21 и 22. Патрубок 13, соединительная труба 17, проставочное звено 19 и воздухораспределительный патрубок 21 герметично скреплены между собой (точно так же, как и детали 14, 18, 20 и 22). К держателям 11 и 12 крепятся rIOJ yфclpмы 23 и 24, имеюппи Сюлыноо ч.исло входных радиальных каналов 25 и 26, вертикаль15

20

25

30

35

40

45

0

5

ных каналов 27 и 28 и выходных радиальных каналов 29 и 30. Последние вьшолнены в виде диффузоров.

Устройство для формирования стеклоизделий работает следующим образом.

При закрытии полуформ 23 и 24, когда отверстия 9 и 10 крышек 7 и 8 совмещаются с каналами в приемных патрубках 13 и 14, поток хладагента (вентиляционный воздух) из воздухораспределительной коробки 1 поступает через отверстия 3 и 4, приемные корпуса 5 и 6 и отверстия 9 и 10 в подводящие каналы. Далее поток хладагента проходит через патрубки 13 и 14, соединительные трубы 17 и 18, проставочные звенья 19 и 20 и попадает в воздухораспределительные латрубки 21 и 22. Отсюда поток хладагента через большое число входных радиальных каналов 25 и 26 поступает в вертикальные каналы 27 и 28, проходит их со скоростью 90 м/с, отбирает тепло от формы и, повернув на 80 , через выходные радиальные каналы 29 и 30 со скоростью 15 м/с выб-. расывается во внутрь машины, минуя детали п злы, расположенные на сек- Щ1И.

в период, когда полуформы 23 и 24 открыты (стехслоизделие передается в чистовую форму), плоские un-t6epa 15 и 16 патрубков 13 и 14 перекрывают отверстия 9 и 10 крышек 7 и 8 и поток хладагента не поступает на охлаждение полуформ 23 и 24.

Предлагаемая конструкция устройства за счет введения в нее плоских шиберов отличается простотой, отсутствием деталей сложной конфигурации и их подвижных сочле}1ений,что не создает трудностеГЕ при сборке узла и его эксплуатации.

Расположение воздухораспределительных патрубков вокруг формы, на

515

против входных каналов, выполненных в ней, значительно упрощает и облегчает смену форм.

Кроме того, простота конструкции подводящего воздуховода без резких изменений проходных сечений обуслав- ливает незначительное гидравлическое сопротивление в нем, что позволяет полностью преобразовать давление хладагента (воздуха), создаваемое вентилятором, в скоростной напор в зоне ее взаимодействия с формой, т.е. обеспечить высокую скорость (около 90 м/с), во входных и вертикальных каналах формы, что позволяет получить высокий коэффициент тепло- отд-ччи от формы к системе охлаждения и повысить производительность устройства.

В то же время поворот потока хладагента на угол около 80° перед его выбросом в атмосферу и увеличени сечения выходных каналов за счет

их выполнения в виде диффузоров снижает скорость потока хладагента при его истечении (до 12-15 м/с), что снижает звуковое давление в зоне обслуживания машины. Снижению шума способствует и выброс отработанного воздуха во внутрь машины, где его скорость уменьшается за счет его торможения при обтекании деталей секции Таким образом, использование устройства для охлаждения стекольных

0

А9

5

0

5

0

16

форм в стеклоформующих MaimiHax позволит получить экономический и технический эффект - повысить производительность машины, огизить энергозатраты на о лтаждение формового оборудования и улучшить условия труда обслуживающего персонала за счет снижения шума на рабочих местах, трудоемкости при сборке и смене форм.

Формула изобретения

Устройство для формования стекло- изДелий, содержащее станину с воздухораспределительной коробкой, форму с вертикальными каналами, установленную в поворотных держателях,сое-- тавной подводящий воздуховод, соединенный с воздухораспределительными коробкой и патрубками, расположенными вокруг формы и соединенными с вертикальными каналами формы, о т л и- чающееся тем, что, с целью повышения производительности и надежности и улучшения условий труда, в основании формы выполнены диффузоры, соединенные с ее вертикальными каналами, одна часть подводящего воздуховода закреплена неподвижно на станине, а другая - неподвижно на держателях форм и выполнена с плоскими шиберами, расположенными под основанием формы.

Фие.г

21

25 Ц

AiA

гг

Фиг.

| Многоканальное устройство ввода информации | 1988 |

|

SU1529238A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для охлаждения воздухом чистовых и черновых стекольных форм | 1981 |

|

SU1103791A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-08-23—Публикация

1987-12-25—Подача