(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1996 |

|

RU2097345C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ НИТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2749757C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2006 |

|

RU2315723C1 |

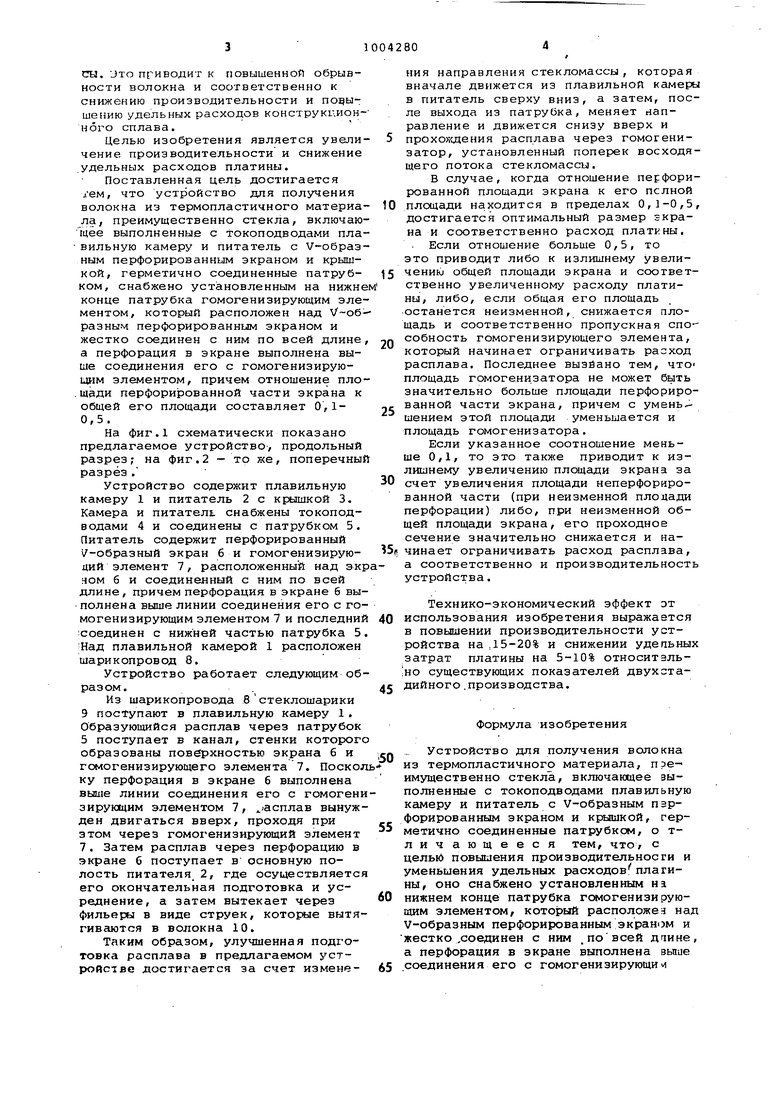

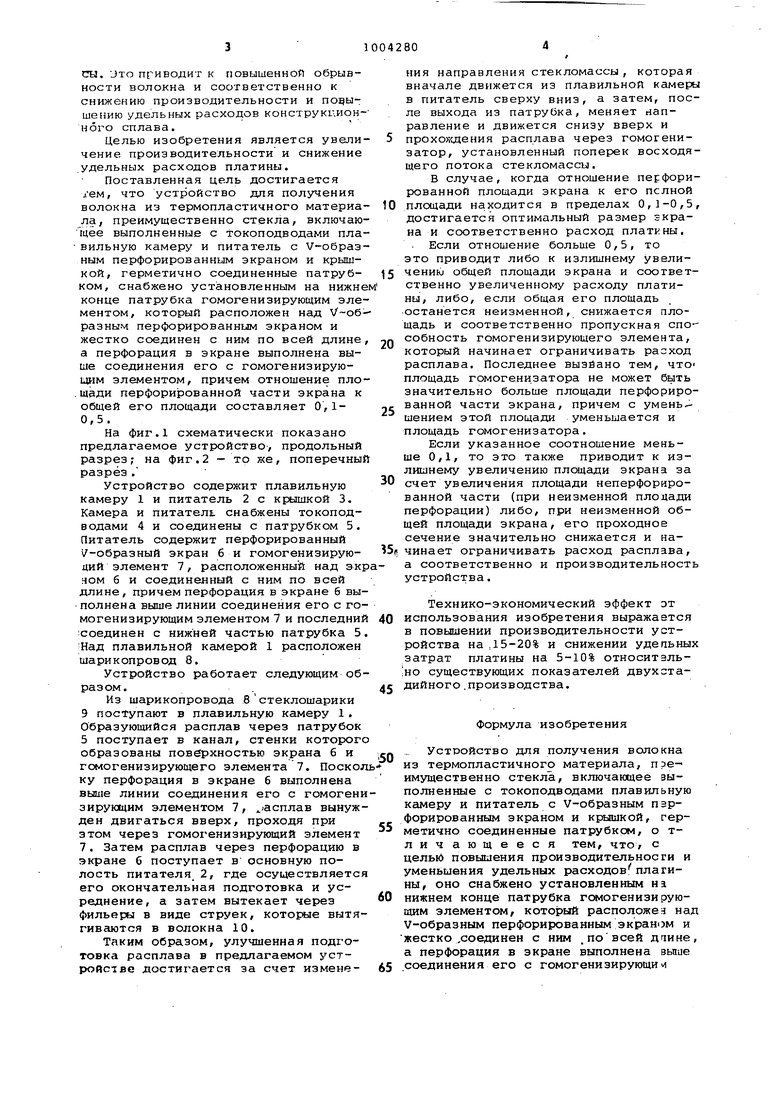

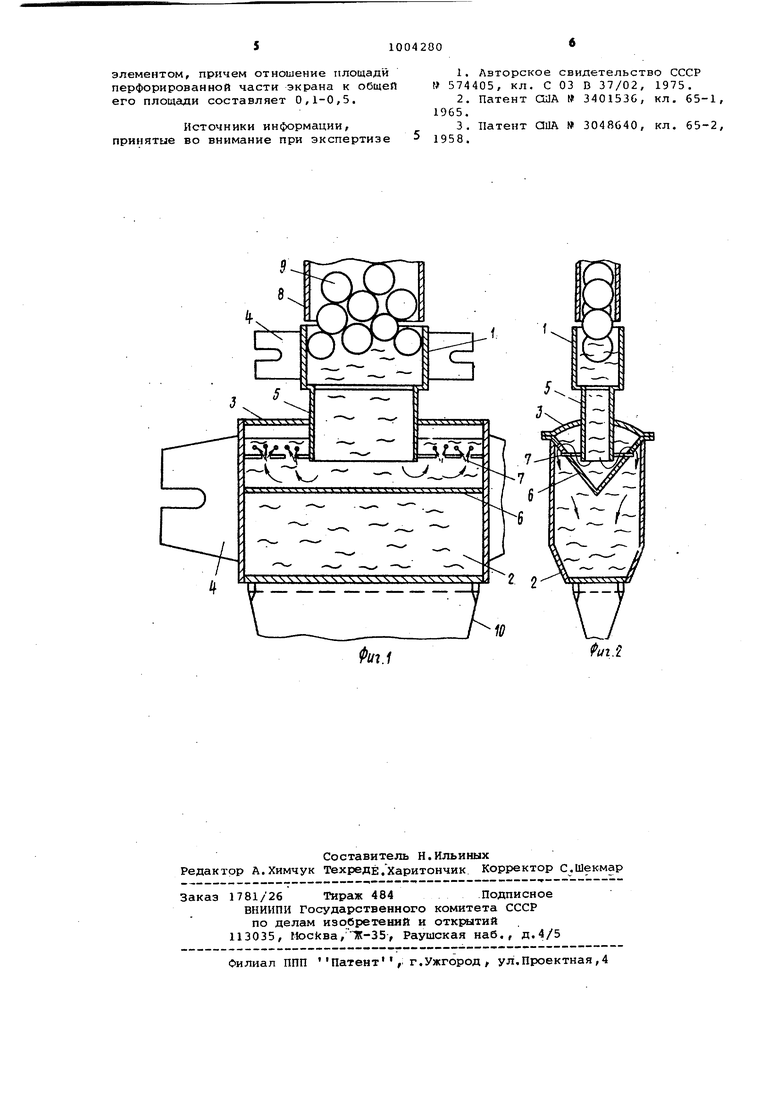

Изобретение относится к промышленности строительных материалов, в част ,нести к оборудованию заводов стеклян ного волокна для получения волокна из термопластичного материала, преимущес венно стекла. Известно устройство для получения стекловолокна, содержащее фильерный сосуд с токоподводами, включающий Vобразный экран и гомогенизирующий эле мент, расположенный под ним . Недостатком этого устройства является то, что гомогенизирующий i элемент , расположенный под экраном на пути движения расплава сверху вниз к фильерной пластине не может эффективно задерживать содержащиеся в стекле неоднородности, что приводит к повыыенной обрывности волокна диаметром 6-7 мкм при съемах более 10-12 кг/ч. Кроме того, такое расположение сетки приводит к образованию под ней воздуиных мешков, что также ухудшает процесс волокнообразования. Известно также устройство, содержащее снаб)кенные токоподводами плавильную камеру и питатель с двумя Угобразными экранами и крышкой с отверстием. Характерным для указанного устройства является наличие в экранах отверстий, расположенных в нижней части верхнего экрана и в верхней части нижнего. Таким образом расплав, пройдя через верхний экран, вынужден двигаться вверх. Это позволяет задерживать включения с повышенной плотностью за счет резкого изменения направления движения стекломассы f2. Недостатком эаого устройства является низкая подготовка сте1 ломассы и, как следствие, увеличенная обрывность волокна диаметром 6-7 мкм при съемах свыше 12 кг/ч. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения волокна из термопластичного материала, преимущественно с екла, включсшяцее выполненные с токоподводами плавильную камеру и питатель с V-образным перфорированным экраном и крыыкой, герметично соединенные патрубк 1 .ЗЗ. Недостатком известного устройятва является низкая подготовка стекломассы, так как движение расплава осуцествляется только сверху вниз, а также отсутствует гомогенизирующий элемент на пути следования стекломасСЫ. JTo приводит к повышенной обрывности волокна и соответственно к снижению производительности и по ышению удельных расходов конструкг.ионнбго сплава. Целью изобретения является увели чение производительности и снижение удельных расходов платины. Поставленная цель достигается /ем, что устройство для получения волокна из термопластичного материа ла, преимущественно стекла, включаю выполненные с токоподводами пла вильную камеру и питатель с V-образ ным перфорированным экраном и крышкой, герметично соединенные патрубком, снабжено установленным на нижне конце патрубка гомогенизирующим эле ментом, который расположен над разным перфорированным экраном и жестко соединен с ним по всей длине а перфорация в экране выполнена выше соединения его с гомогенизируюLB-IM элементом, причем отношение пло .щади перфорированной части экрана к общей его площади составляет 0,10,5. На фиг.1 схематически показано предлагаемое устройство, продольный разрез; на фиг.2 - то же, поперечны разрез . Устройство содержит плавильную камеру 1 и питатель 2 с крышкой 3. Камера и питатель снабжены токоподводами 4 и соединены с патрубком 5. Питатель содержит перфорированный /-образный экран б и гомогенизируюдий элемент 7, расположенный над эк ном 6 и соединенный с ним по всей длине, причем перфорация в экране 6 выполнена выше линии соединения его с гомогенизирующим элементом 7 и последний соединен с нижней частью патрубка 5 :Над плавильной камерой 1 расположен шарикопровод 8. Устройство работает следующим об разом.. Из шарикопровода Встеклошарики Э пос упают в плавильную камеру 1. Образующийся расплав через патрубок 5 поступает в канал, стенки которого образованы поверхностью экрана 6 и гомогенизирующего элемента 7. Поскол ку перфорация в экране б выполнена выше линии соединения его с гомогени зирующим элементом 7, асплав вынужден двигаться вверх, проходя при этом через гомогенизирующий элемент 7. Затем расплав через перфорацию в экране б поступает в основную полость питателя 2, где осуществляется его окончательная подготовка и усрелнение, а затем вытекает фильеры в виде струек, которые вытягиваются в волокна 10. Таким образом, улучшенная подготовка расплава в предлагаемом устройстве достигается за счет изменения направления стекломассы , которая вначале движется из плавильной камеры в питатель сверху вниз, а затем, после выхода из патрубка, меняет направление и движется снизу вверх и прохо); дения расплава через гомогенизатор, установленный поперек восходящего потока стекломассы. В случае, когда отношение перфорированной площади экрана к его полной площади находится в пределах 0,1-0,5, достигается оптимальный размер зкрана и соответственно расход плат1 ны. Если отношение больше 0,5, то это приводит либо к излишнему увеличению общей площади экрана и соответственно увеличенному расходу платины, либо, если общая его площадь останется неизменной, снижается площадь и соответственно пропускная способность гомогенизирующего элемента, который начинает ограничивать расход расплава. Последнее вызйано тем, чтоплощадь гомогенизатора не может быть значительно больше площади перфорированной части экрана, причем с умень.шением этой площади уменьшается и площадь гомогенизатора. Если указанное соотношение меньше 0,1, то это также приводит к излишнему увеличению площади экрана за счет увеличения площади неперфорированной части (при неизменной плоуади перфорации) либо, при неизменной общей площади экрана, его проходное сечение значительно снижается и начинает ограничивать расход расплава, а соответственно и производительность устройства. Технико-экономический эффект эт использования изобретения выражается в повышении производительности устройства на ,15-20% и снижении удепьных затрат платины на 5-10% относиталь но существующих показателей двухстадийного.производства. Формула изобретения УСТРОЙСТВО для получения волокна из термопластичного материала, пэеимущественно стекла, включающее выполненные с токоподводами плавильную камеру и питатель с V-образным пэрфорированным экраном и крышкой, герметично соединенные патрубком, о тличающееся тем, что, с цельй повышения производительности и уменьшения удельных расходовплагины, оно снабжено установленным на нижнем конце патрубка гоиогенизирующим элементом, который расположен над V-образным перфорированным экраном и жестко ,соединен с ним .по всей дайне, а перфорация в экране выполнена ваше соединения его с гомогенизирующий

51004200

элементом, причем отношение площади 1.Авторское свидетельство СССР перфорированной части экрана к общей 574405, кл. С 03 D 37/02, 1975.

его площади составляет 0,1-0,5.2.Патент QUA № 340153G, кл, 65-1,

Источники информации,3.Патент QUA 3048640, кл. 65-2,

принятые во внимание при экспертизе 5 1958.

N flVУТ

А

иг.2

UJ.I

Авторы

Даты

1983-03-15—Публикация

1981-09-15—Подача