Изобретение относится к органической химии, конкретно к способу выделения и o4HCTkH фенолкарбоно,вых кислот до высокой степени чистоты. Фенолкарбоновые кислоты находят применение в качестве медицинских агентов, регуляторов роста, а также полупродуктов для синтеза эффективных гербицидов, фунгицидов, пластмасс , красителей.

Известен способ получения фенолкарбоновых кислот карбоксилированием гранулированного фенолята щелочного металла при 140-200°С под давлением двуокиси углерода с последующим растворением продуктов реакции в воде, подкислением водного раствора сильной минеральной кислотой и выделением плохо растворимых кислот tlj.. .

Однако этот способ характеризуется невысокой степенью чистоты выделяемых кислот вследствие нешичия в продуктах карбоксилирования непревращенных фенолятов щелочных металлов и фенола, образующегося в .качестве побочного продукта реакции.

Для п овышения чистоты выделяемого целевого продукта предложены методы очистки фенолкарбоновых кислот,

Известен способ,в котором подкисление водного раствора соли щелочного металла фенолкарбоновых кислот производят в присутствии поверхностноактивного вещества 23.

Однако этот способ,.хотя и позволяет улучшить цветовой показатель целевого продукта, непригоден для выделения фенолкарбоновых кислот вы10сокой чзтепени чистоты из продуктов карбоксилирования фенолятов щелочных металлов, так как не позволяет очистить целевые кислоты от соосаждакндихся фенолов.

15

Известны методы получения фенолкарбоновых кислот карбоксилированием фенолята щелочного метешла в среде растворителя либо жидкого разбавителя, позволяющие получать фенол20карбоновые кислоты достаточно высокой степени очистки. Однако эти методы, хотя и облегчают транспортировку сырья и продуктов реакции, сильно усложняют технологию выделения целе25вого продукта.

Например, предложено проводить процесс карбоксилирования фенолята, Ксшия в среде легких нефтяных масел. По окончании процесса реакционную массу охлаждают до и обра30

оатывгиот определенным количеством вода. Водный слой после отстоя отделяют и подвергают экстракции толуолом для извлечения фенола, после чего подкисляют сильной минеральной кислотой для выделения п-оксибензой,ной кислоты. Нефтяное масло и толуол далее подвергеиот регенерации для повтбрного использования Г 31.

Наиболее близким к пре11хлагаемому по технической сущности и достигаемому результату является способ iполучения фенолкарбоновых кислот карбоксилйрованием фенолята щелочного металла при lOO-iaO c, давлении двуокиси углерода до 0,5 МПа и времени реакции обычно мин, в среде полярного растворителя с последующим охлаждением, отгонкой . растворителя, растворением остатка в воде, нейтрализацией раствора соляной кислотой, экстракцией фенола бензолом и выделением целевого продукта после подкисления раствора до рН 1-3. Целевой продукт имеет чистоту 55,8-98,1% 4.

Недостатками известного способа ялзляются сложная техно югйческая схема процесса, включающая, помимо узла карбоксилирования фенолятов щелоч1шх металлов, узел регенерации растворителей и экстрагентов, низкая производительность единицы объема реакционного устройства, связанная с проведением процесса в среде растворителей, высокие энергозатраты на регенерацию- больших количеств высококипящих растворителей вакуумной перегонкой.

Целью изобретения является упрощение процесса и повышение чистоты получения фенолкарбоновых кислот.

Поставленная цель достигается тем, что согласно способу выделения и . очистки фенолкарбоновых кислот, полученных карбоксилйрованием фенолята щелочного метёшла при повышенных температуре и давлении двуокиси углерода с последующим охлгикдением, обработкой при перемешивании низшим спиртом или кетоном при соотношении продукт карбоксилирования-спирт или кетон 1:(2-б) соответственно и -выелением целевого продукта подкисением полученной соли минеральной кислотой.

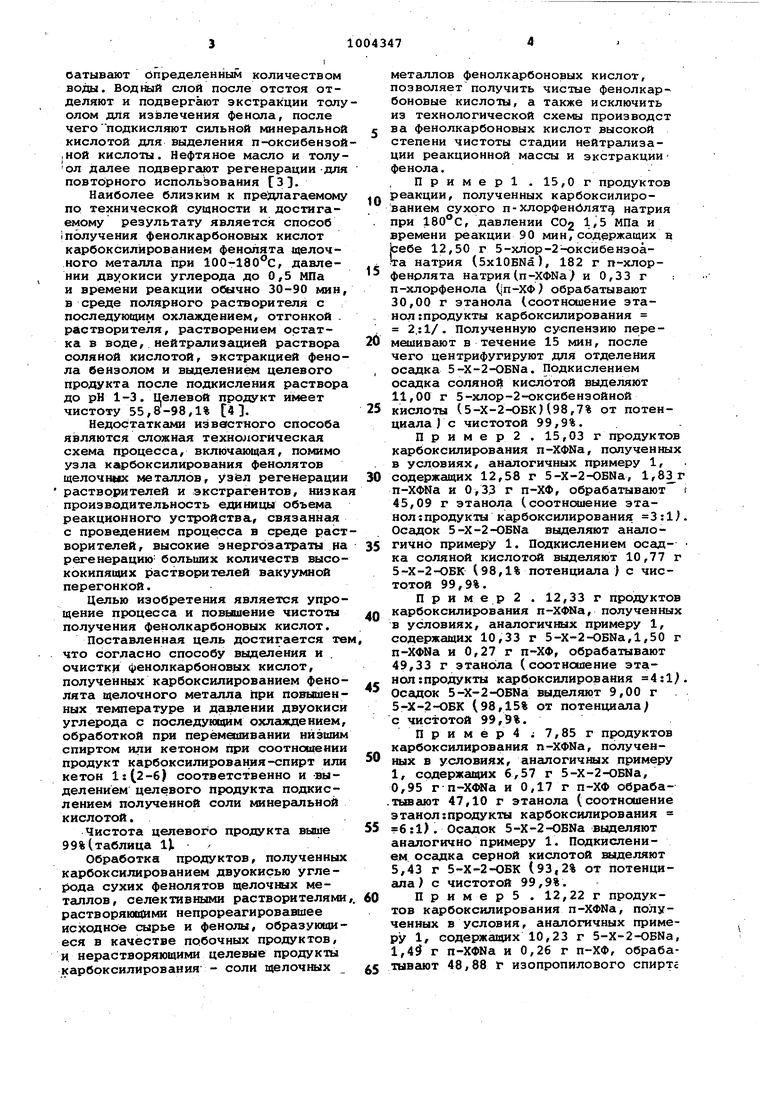

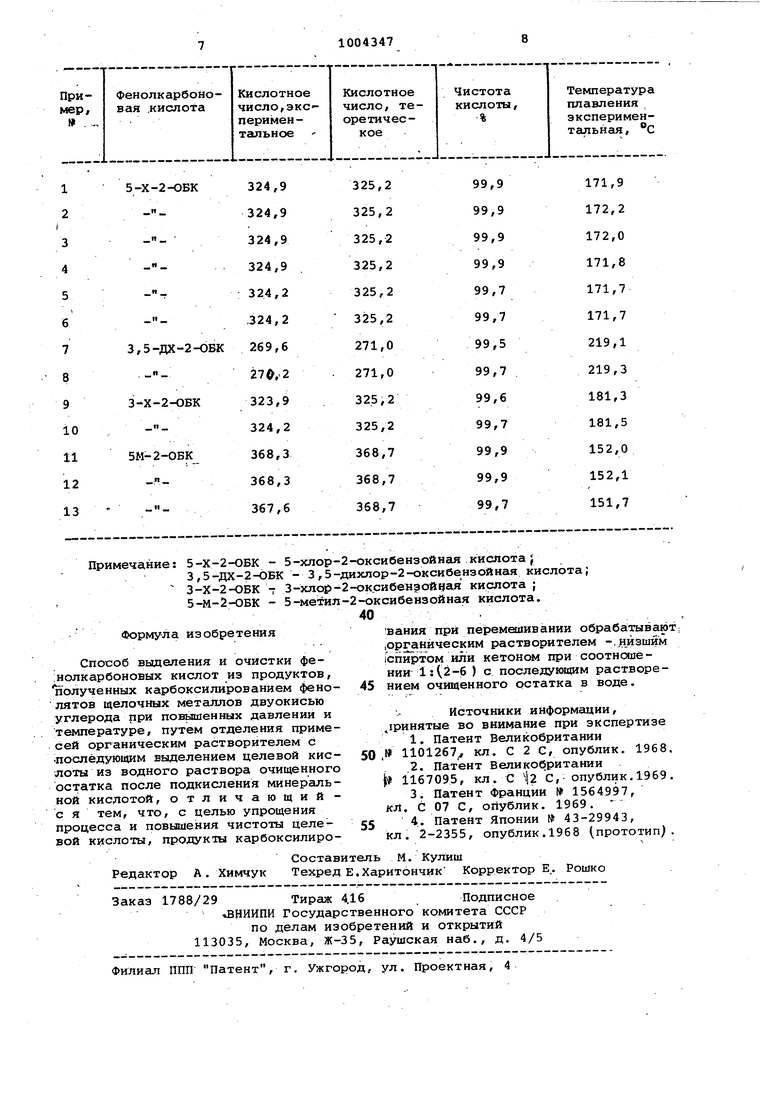

Чистота целевого продукта выше 99% (таблица 1). /

Обработка продуктов, полученных арбоксилйрованием двуокисью угле ода сухих фенолятов щелочных металлов, селективными растворителями,, астворяющими непрореагировашцее сходное сырье и фенолы, образующися в качестве побочных продуктов, нерастворяющими целевые продукты арбоксилирования - соли щелочных

металлов фенолкарбоновых кислот, позволяет получить чистые фенолкарбоновые кислоты, а также исключить из технологической схемы производст ва фенолкарбоновых кислот высокой степени чистоты стадии нейтрализации реакционной массы и экстракции фенола.

Пример , 15,О г продуктов реакции, полученных карбоксилйрованием сухого п-хлорфен6лят натрия при , давлении СО2 1,5 МПа и времени реакции 90 мин, содержащих в Ьебе 12,50 г 5-хлор-2Нэксибензоата натрия (5х10БЫа), 182 г п-хлорфенолята натрия(п-ХФНа) и 0,33 г : п-хлорфенола (,п-ХФ) обрабатывают 30,00 г этанола (соотношение этанол:продукты карбоксилирования 2.:1/. Полученную суспензию переманивают в течение 15 мин, после чего центрифугируют для отделения осадка 5-Х-2-ОБЫа. Подкислением осадка соляной кислЬтой выделяют 11,00 г 5-хлор-2-оксибензойной кислоты (5-Х-2Ч)БК)(98,7% от потенциала } с чистотой 99,9%.

П р и м е р 2 . 15,03 г продуктов карбоксилирования п-ХФЫа, полученных в условиях, аналогичных примеру 1, содержащих 12,58 г 5-X-2-OBNa, 1,83 п-ХФМа и 0,33 г п-ХФ, обрабатываиот 45,09 г этанола (соотнесение этанол продукты карбоксилирования 3:1 Осадок 5-Х-2-ОБЫа выделяют аналогично примеру 1. Подкислением осадка соляной кислотой выделяют 10,77 г 5-Х-2-ОБК (98,1% потенциала ) с чистотой 99,9%.

Пример 2 . 12,33 г продуктов карбоксилирования п-ХФНа, полученных в условиях, аналогичных примеру 1, содержащих 10,33 г 5-Х-2-ОБНа,1,50 г п-ХФЫа и 0,27 г п-ХФ, обрабатывгиот 49,33 г этанола (соотнесение этанол шродукты карбоксилирования 4:1 Осадок 5-Х-2Ч)БЫа выделяют 9,00 г 5-Х-2-ОБК (98,15% от потенциала; с чистотой 99,9%.

П р и м ё р 4 ; 7,85 г продуктов карбоксилирования п-ХФЫа, полученных в условиях, аналогичных примеру 1, содержащих 6,57 г 5-Х-2-ОБНа, 0,95 г п-Х4«1а и 0,17 г п-ХФ обраба.тьшают 47,10 г этанола (соотношение этанолшродукты карбоксилирования 6:1). Осадок 5-Х-2-ОБЫа выделяют аналогично примеру 1. Подкислением осадка серной кислотой швделяют 5,43 г 5-Х-2-ОБК (93,2% от потенциала) с чистотой 99,9%.

П р и м е р 5 . 12,22 г продуктов карбоксилирования п-ХФЫа, полученных в условия, ансшогичных примеру 1, содержащих 10,23 г 5-X-2-OBNa, 1,45 г п-ХФЫа и 0,26 г п-ХФ, обрабатывгиот 48,88 Т изопропилового спирте i, соотношение изогфопиловый спирт :про дукты ..ксилирования 4:1). Оса док 5-X-2-OBNa выделяют аналогично примеру 1. Подкислением осадка азотной кислотой выделяют 9,01 г 5-Х-2-ОБК (99,0% от потенциала с чистотой 99,7%. П р и м е р 6 . 12,24 г продукта карбоксилирования п-ХФЫа, полученных в условиях, аналогичных примеру 1, содержшцих 10,25 г 5-Х-2-ОБЫа, 1,49 г п-ХФЫа и 0,27-г п-ХФ, обрабатывают 48,96 г ацетона (, соотношение ацетон:продукты карбоксилирования 4:1). Осадок 5-X-2-OBNa выделяют: аналогично примеру 1. Подкисла нием осадка соляной кислотой выделя;ют9,0г г 5-Х-2-ОБКЧ99,0% от потен циала ) с чистотой 99,7%. П р им е р 7 .15,33 г продукто реакции, полученных карбоксилированием сухого 2,4-дихлорфенолята калия (2-4-ДХФК) при ; 190°С, давлении СО2 0,5 -МПаИ времени реакции 40 мин, содержагцих в себе 7,51 г 3,5-дихлор-2-оксибензоата калия 13,5-да-2-ОБК), 6,37 г 2,4-ДХФК и 1,00 г 2,4-дихлорфенола (2,4-ДХФ) обрабатывают 45,99 г этанола (соотношение этанол:продукты карбоксилир вания 3:1). Осадок- 3,5-ДХ-2-ОБК выделяют аналогично примеру 1., Подкислением осадка соляной кислотой выделяют 6,20 г 3,5-дихлор-2-оксйбе зойной кислоты (97,3% от потенциала) с чистотой 99,5%. П р и м е р 8 .12,32 г продукто карбоксилирования 2,4-ДХФК, получен ных в условиях, аналогичных примеру 7, содержеидих 6-04 г 3,5-ДХ-2-ОБК, 5,12 г 2,4-Д(ФК и 0,80 г 2,4-ДХФ обрабатывают 49,28 г этанола (соотнсхиение этанол:продукты карбоксилир ;вания 4,1). Осадок 3,5-ДХ-2-ОБК /выделяют аналогично примеру 1. Пойкислёниём осадка соляной кислото выделяют 4,89 г 3,5-дихлор-2-оксибе зойной кислоты(95,6% от потенциала с чистотой 99,7%. П р и м е р 9 . 14,86 г продуктов реакции, полученных карбоксилированием о-хлорфенолята калия(о-ХФК при 180с, давлении МПа и времени реакции 150 мин, содержащих в себе 11.21 г З-хлОр-2-оксибензоата калия (З-Х-2-ОБК ), 2,75 г ОХФК и 0,64 г о-хлорфенола (ОХФ) обраба .тывают 44,53 г этанола (соотношение этанол:продукты карбоксилирования 3:1). Осадок 3-Х-2-ОБК выделяют анёшогично примеру 1. Подкислением осадка соляной кислотой выделяют 8J98 г З-хлор-2-оксибензойной кисло той (97,4% от потенциала) с чистото 99,6%. Пример 10 . 4,53 г продуктов карбоксилирования о-ХФК, полученных в 1 словиях, аналогичтих примеру 9, содержащих Э,16 г 3-Х-2-ОВК, 0,86 г о-ХФК и 0,27 г ОХФ обрабатывают 18,12 г этанола (соотношение этанол: продукты карбоксилирования ,4:1). Осадок 3-Х-2-ОБК выделяют аналогично примеру 1. Подкислением осадка соляной кислотой выделяют 2,46 г 3-хлор-2-оксибензойной кислоты (94,7% от потенциала ) с чистотой 99,7%.. П р и м е р 11 . 3,2,80 г продуктов реакции, полученных карбоксилированием сухого п-крезолята натрия при 150°С, давлении COj 1,0 МПа.и времени реакции 20 мин, содержащих в себе 10,93 г 5-метил-2-оксибенэоата натрия (5-M-2-OBNa), 0,63 г П-крезолята: натрия (п-КЫа) и 1,24 г п-крезола (п-к)обрабатывсиот 51,20 г этанола (соотношение этанол:продукты {карбоксилирования 4:1). Осадок 5-М-2-ОБЫа. выделяют аналогично примеру 1. Подкислением осадка солянс кислотой выделяют 10,74 г 5-метил-2 -оксилензойной кислоты (5-М-2-ОБК) ,(98,3% от поте }циала ) с чистотой 99,9%. Прим е р 12 . 13,33 гпродуктов карбоксилирования p-KNa,. полученных в условиях, аналогичных примеру 11, содержащих 11,39 г ЗЧ4-2-ОБЫа, 0,65 г п-КЫа и 1,29 г п-К обрабатывают 53,32 г ацетона (соотнесение ацетон продукта карбоксилирования 4:1). Осадок 5-М-2-ОБЫа выделяют аналогично примеру 11. Подкислением осадка соляной кислотой выделяют 11,16 г 5-М-2-ОБК (98,0% от потенциала) с чистотой 99,9%. П р и м е р 13 . 12,04 г продуктов карбоксилирования n-KNa, полученных в условиях, аналогичных примеру 11, содержащих 10,28 г 5-M-2-OBNa, 0,59 г n-KNa, и 1,17 г п-К обрабатывают 48,16 г изопропилового спирта (соотношение спирт:продукты карбоксилирования 4:1). Осадок 5-М-2-ОБЫа выцеляют аиалогично примеру 11, Подкиспением осадка соляной кислотой выделяют 10,09 г 5-М-2-ОБК (98,15% эт потенциала ) с, чистотой 99,7%. Основные преимущества предлагаемого .способа: упрощение процесса производства фенолкарбоновых кислот . высокой степени чистоты на стадии выделения солей целевых кислот за счет обработки продуктов карбоксилирования щелочных металлов растворителями (спирты, кето1ы), позволяющими селективно выделять соли фенолкарбоновых кислот, что позволяет исключить из технологи.ческой схекеа производства стадии нейтрализации реакционной массы и экстракции фенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИДОВ ФЕНОЛКАРБОНОВЫХКИСЛОТ | 1967 |

|

SU189869A1 |

| Способ выделения 2,4-дихлорфенола | 1982 |

|

SU1625862A1 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |

| Способ получения 2-оксинафталин-3карбоновой кислоты | 1974 |

|

SU548203A3 |

| Способ получения замещенных кетокарбоновых кислот | 1975 |

|

SU581859A3 |

| Способ выделения белка из белковых гидролизатов | 1978 |

|

SU763354A1 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2020 |

|

RU2757739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИНА Е | 2002 |

|

RU2228750C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 2,5-БИФЕНИЛДИКАРБОНОВОЙ КИСЛОТЫ | 1996 |

|

RU2103256C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОИЛАЦЕТОНИТРИЛОВ | 1968 |

|

SU213831A1 |

Авторы

Даты

1983-03-15—Публикация

1981-06-11—Подача