(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВбДНбЙ ДИСПЕРСИЙ БУТИЛКАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Композиция для получения водной дисперсии неэмульсионного полимера | 1976 |

|

SU586653A1 |

| Способ получения наполненного кремнеземом латекса каучука | 1979 |

|

SU857163A1 |

| Ядерная энергетическая установка | 1976 |

|

SU584653A1 |

| Способ получения водных дисперсий неэмульсионных полимеров | 1976 |

|

SU612939A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Полимерная композиция для получения водной дисперсии | 1974 |

|

SU658149A1 |

Изобретение относится к получению водных дисперсий бутилкаучука (БК), которые могут использоваться в промышленности РТИ для производства пленок, покрытий методом ионного отложения, а также в сТ1 ШТёН1ь- ной и меховой промышленности в качестве составных частей Компаундовj герметиков, клеев.

Известны композиции для получёния водных дисперсий неэмульсиойных полимеров, состоящие, из КйУау ка, растворителя, полярных добавок (спирты, кетоны), эмульгатора и воды 1.

Использование полярной добавки в составе композиции приводит й: резкому уменьшению размера частШ дегазированных дисперсий, что затруД няет. их концентрирование центри- фугированием.

В качестве прототипа выбрана композиция, содержащая БК, углеводородный растворитель (элифатический или циклический), этиловый спирт 2. Частицы дисперсий, получаемых из данной композиции, имеют маленький размер и узкое распределение пЬ Рй§мерам, что не позволяет осущеетвЯ 1

концентргирЭВЙИЙё их «§тодом цёТятрифугирования с высокой эффективностью.

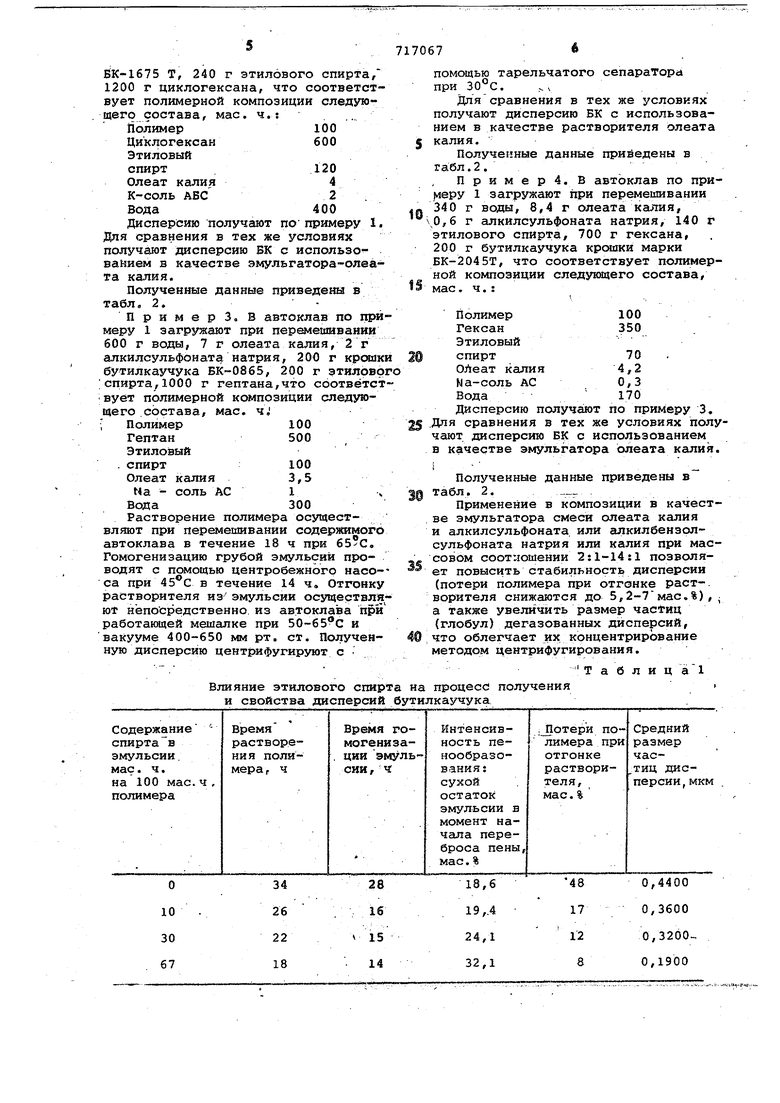

Уменьшение дозировки этилового спирта/,ниже оптимальной, составляющей 67 (в случае бутилкаучука с молекулярным весом 35000-45000) или 110 (в случае бутилкаучука с молекулярным весом выше 50000) мае.ч на

100 мае.ч каучука позволяет несколько увеличить размер частИц дисперсий,однако при этом наблюдается резкое увеличение пенообразования эмульсий и потерь полимера при их дегазации,

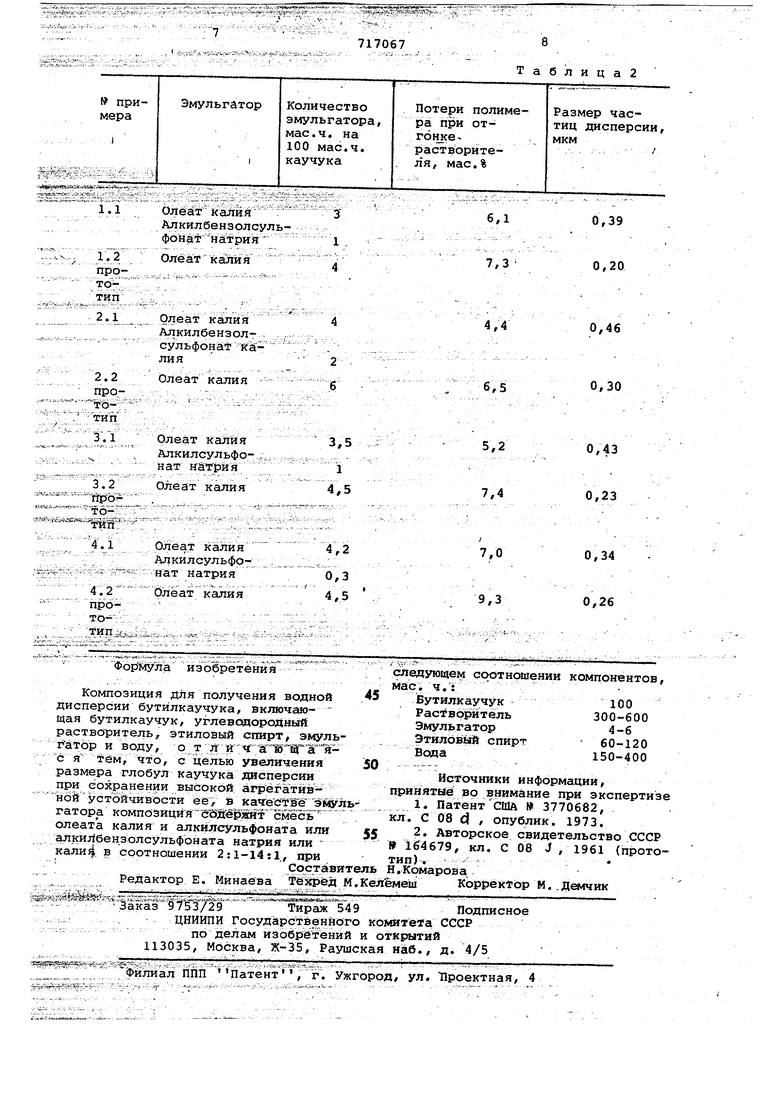

возрастает время раство ения полимера и гомогенизации эмульсий (табл.1).

Йовысить размер частиц дисперсий механическим путем уменьшением интенсивности смвцения растворов БК и эмульгатора не удается вследствие полной коагуляции полИмера при отгонке растворителя из эмульсий.

Целью настоящего изобретения является увеличение размера глобул каучука дисперсии при сохранении агрегативной устойчивости ее. В соответствии с, поставленной целью

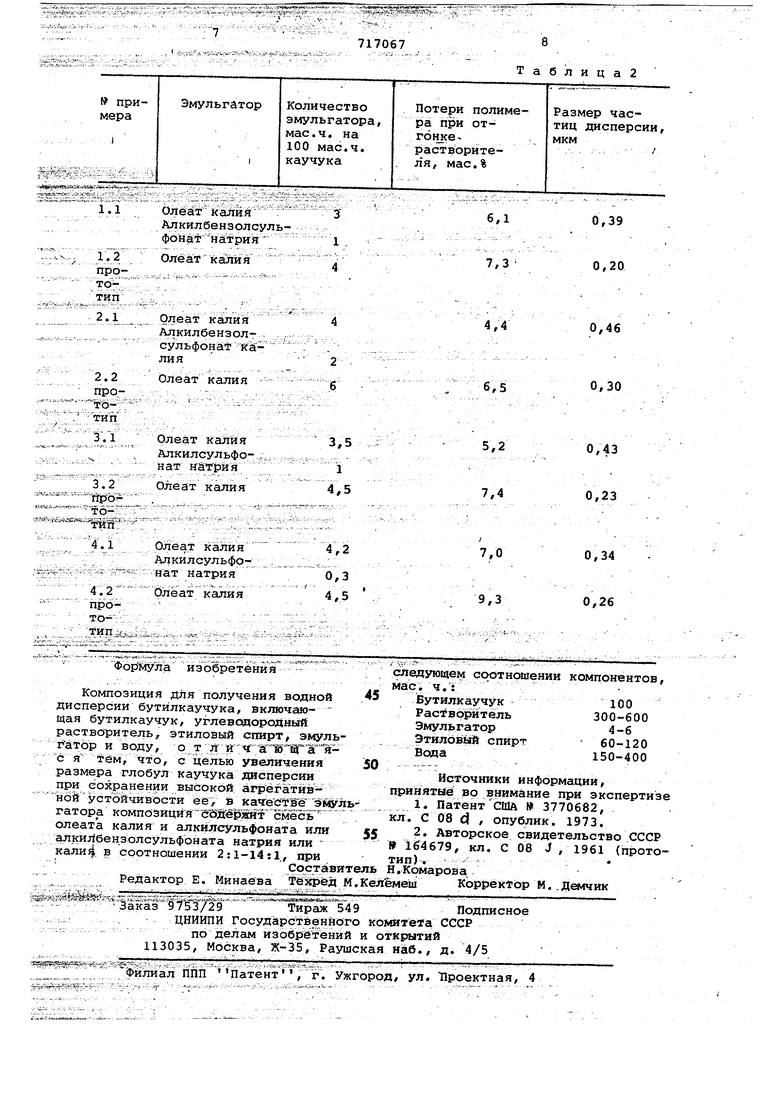

КОМПОЗИЦИЙ дли получения водной дисЛерсии ВК/ включайщая бутилкауч углеводородный растворитель, этилбвый -спирт, аоду, В KaiecTBe эмул гатор.а содержит смесь олеата калия и алкилсульфоната (АС) или алкил. бензолсульфоната (АБС) натрия или калИя в jt отношении от 2:1 до 14:1, при следующе1«-сс5отно11ге 1Яй кбмпонен тов, мае. Ч: V 100 Растворитель 300-600 Эмульгатор Этиловый ёб-12Г- спйр ; . 150-400 . : Вода Соли АС и АБС используются ;в количестве 0,3 - 2, О мй/с. ч. на. 100 мае. ч, ВК. Содёржаййе-Ъол.ёй АС или ЛВСв .количестве меньшем 0, 3 мае.ч... желаемого эффекта не дает;использованиеИХ в дозй-. ро.в к ах, превышающих 2,0 мае. ч. на 100 мае. ч. ВК, не приводит к дальнейшему увеличению размера час тиц дегазированных дисперсий. Получёнйё водных дисперсйй ВК н основеУказанной композиции осуществляют следующим образом. В аЯйа;ра т, оборудованный мешалкой и рубаш кой для , пОеледовательно. з1гружают;;-воду, эмульгатор, й(елкоНарезанный полимер, этиловый спирт углеводородный рае.творите.ль. Раст;воренйё полимера оеущестёИяют при перемешивании содержимого : автоклава при температуре в течение 12-18 ч. до образования грубой эмулбсий с расчетньом содержанием сухого вещества. .- . .:-..:.;..,...,. ..: : Полученная грубая эмуль;сия toMO :генизируется с помсяц4 ю центробежно. насоса по замкнутому контуру аппарат-на с6с-аппарат в течение 8-20 ч при температуре 40-50 С с образованием тонкой эмульсии. Отгон ку растворителя ос ествляю при температуре 40-65°С под вакуум 300-500им рт. ст. Дисперсий ВК -пЬсле отгонки растворителя подверг ютея концентрированию центрифугиро нием или упариванием. . Соли АС и АБС обеспечивают полу чение йаиболее высокодиеперсных ; ; эмульсий, имеющих до 70%.,ча.стиц с размером 1 мкм .(олеат калия дает лишь 45% частиц такого размера). Пр этомуказанные соли не обеспечиваю высокой агрегаТивной устойч:1йГйъе й эмульсий при дегазации (nOTi liloяймера в виде коагулюма Достигают в; этом случае около 40%, тогдакак п рИиспользований олеата калия всего 8 - 12%)..Использование соле АС и ВС в смеси с олеатом калия в качестве эмульгатора в композиции .приводит к новому неожиданному эфф ту - существённому возрастанию разм -. : -..;. :.:- :... ра частиц эмульсий и, соответственно, дисперсий при сохранении их вы сокой агрегативной устойчивости в Ъроцесседегазации. Введение в состав композиции вместо еолей АС или АБС эквимолекулярных количейтв олеата калия или других эмульгаторов не прийодит к изменению размера частиц дисперсий ВК, а в некоторых случаях даже несколько снижает его. Применение в композиции смеша.нного эмульгатора Голеат калия, соль АС или ABC) при заявленном соотношении компонентов позволяет, получать стабильные дисперсии ВК с размером частиц .0,35-0,45 мкм (использование Ёкачестве эмульгатора одного олеата калия приводит к образованию дисnepcHifl с раэМёрбм частиц 0,18 .0,23 мкм). Центрифугирование дисперсий ВК, полученных согласно предлагаемой композиции, позволяет получить 55-60%-Hbie концентраты при . . эффективности процеееа (отнсяиёниё колич:ес.тва полимера в концентрате к количеству полимера в исходнойдисперсии) 85-90% мае. ч. При центрифугировании же дисперсий, изготовленных согласно прототипу, получаются 40-45%-нне концентраты при эффективности процёсеа 30-45% мае.ч. Пример. В автоклав емкостью 20 л, снабженный пропеллерной мешалкой ео екороетью вращения ЗОО об/мин и рубашкой для обогрева, затружают при перемешивании 600 г воды, 4 г Na- соли ABC, 12 г олеата калия, 240 г .этилового спирта, 400 г крошки бутилкаучука марки ВК-16 45 т 1200 г цикдогексана, что соответствует полимерной композиции следующего состава, мае.ч: Полимер100 Циклогексан300 Этилбвый спирт60 Олеат калия3,0 Ыа-соль ABC1,0 Вода 150 РастззЪрёние полимера осуществляют при перемешивании содержимого авто клана при 60°С в течение 20 ч, эмульгирование раствора, полимера в водной среде - с помощью центробежного насоса при 40°С в течение 2 ч,-, отгонйу растворителя из эмульеии при 40-60°С и вакууме 300-600 мм рт. ет. Полученную Дйепереию .концентрир5пот центрифугированием при 50° С е помоадью тарёйьча$ого сепаратора. . Для сравнения в тех же условиях получают дисперсию ВК с использованием в качёетве эмульгатора олеата калия. Полученйые данные приведены в табл. 2. Пример 2. В автоклав по примеру 1 загружают при перемешивании 800г воды, олеата калия, 4 г. К-соли АБС, 200 г крошки бутилкаучука

БК-1675 Т, 240 г этилового спирта/ 1200 г циклогексана, что соответствует полимерной композиции следующего состава, мае. ч.;

Полимер100

Циклогексан600

Этиловый

спирт120

Олеат калия4

ABC2 .

Вода400

Дисперсию получают попримеру 1. Для сравнения в тех же условиях получают дисперсию ВК с использованием в качестве эмульгатора-олеата калия.

Полученные данные приведены в табл, 2.Пример 3, В автоклав по примеру 1 загружают при перевешивании 600 г воды, 7 г олеата калия, 2 г алкилсульфоната натрия, 200 г крсяяк бутилкаучука БК-0865, 200 г этилово ;спирта,1000 г гептана,что с6отвётст :вует полимерной композиции следующего .состава, мае. ч. ; Полимер100

Гептан500

Этиловый

. спирт100

Олеат калия 3,5 Ма - соль АС 1 ч Вода300

Растворение полимера осуществляют при перемешивании содержимогб автоклава в течение 18 ч при , Гомогенизацию грубой эмульсий проводят с помощью центробежного насоса при в течение 14 ч. Отгонку растворителя из эмульсии осуществляют непосредственно из автоклава при работающей мешалке при 50-65 С и вакууме 400-650 мм рт. ст. Полученную дисперсию центрифугируют с

Влияние этилового спирта на процесс получения и свойства дисперсий бутилкаучука

помощью тарельчатого сепаратора при 30°С.

Для сравнения в тех же условиях получают дисперсию БК с использованием в качестве растворителя олеата калия.

Полученные данные приёедены в габл.2.

Пример4.В автоклав по приl epy 1 загружают при перемешивании 340 г воды, 8,4 г олеата калия,

o у 0,6 г алкилсульфоната натрия, 140 г этилового спирта, 700 г гексана, 200 г бутилкаучука крошки марки БК-2045Т, что соответствует полимерной композиции следующего состава, 5 мае. ч.:

1

Полимер100

Гексан350

Этиловый @ спирт70

ОЛеат калия 4,2

Na-еоль АС 0,3

Вода / 170

Дисперсию получают по примеру 3. 5 Для сравнения в тех же условиях получают дисперсию ВК с использованием в качестве эмульгатора олеата калия.

Полученные данные приведены в

0 табл. 2. .,

Применение в композиции в качестве эмульгатора смеси олеата калия и алкилсульфоната или алкилбензолсульфоната натрия или калия при масCOBUM соотношении 2:1-14:1 позволяет повысить стабильность дисперсии (потери полимера при отгонке раст-. ворителя снижаются до 5,2-7мае.%),; а также увеличить размер частиц (глобул) дегазованных дисперсий,

0 что облегчает их концентрирование методом центрифугирования.

Таблица

1

.-л ччлл

Таблица2

Авторы

Даты

1980-02-25—Публикация

1977-07-11—Подача