Предметом изобретения является устройство для высокочастотной закалки мелких деталей, удерживаемых до потери магнитных свойстгз в поле индуктора при помощи электромагнита.

Известные устройства для высокочастотной закалки имеют индуктор, расположенный в B03;iyxe, вследствие чего па нагреваемых под закалку деталях образуется окалина.

.В иредложепнол устройстве закалка деталей происходит без образования окалины. Это достщ-ается те.м, что устройство погружено в закалочную жидкость и процесс нагр- ваиия деталей происходит в жидкости, создаюн1ей вокруг них оболочку паров.

Для получения антикоррозийного покрытия закалпваемых деталей в качестве закалочной жидкостн применяют масла.

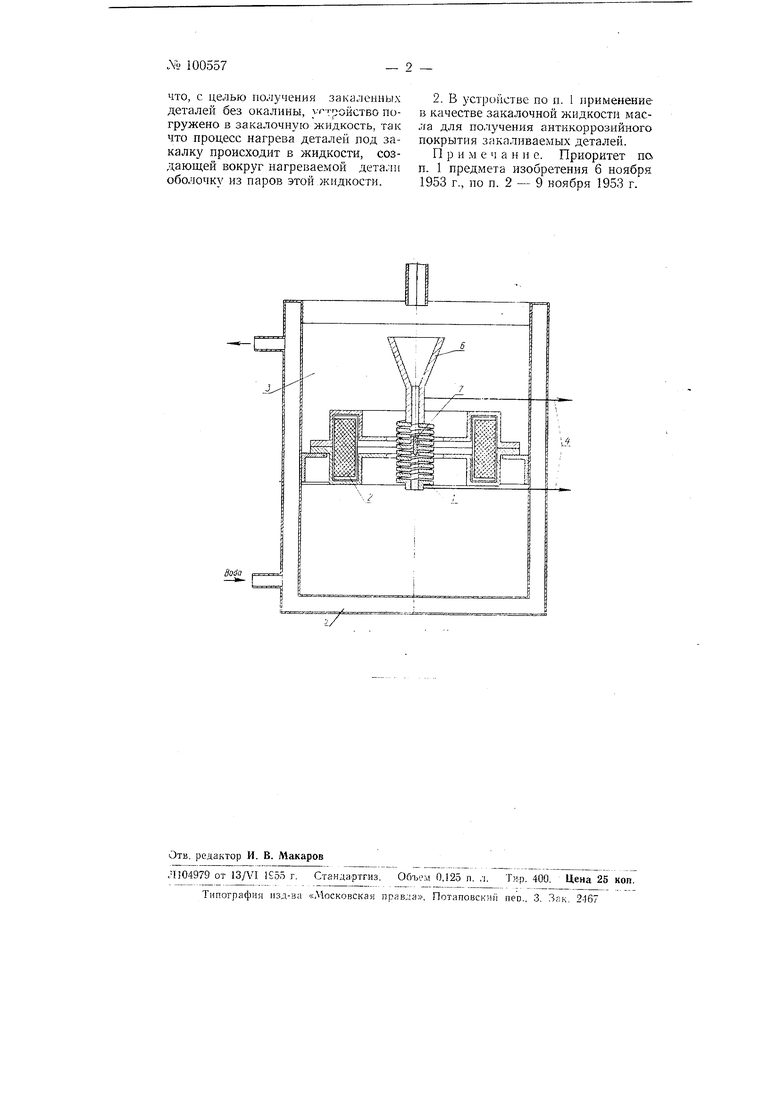

Устройство для высокочастотной закалки кери, выполненное согласно изобретению, схематически показано на чертеже, где / - индуктор, 2 - удерживающий детали электромагнит, 3 - закалочная жидкость, 4 - шины от высокочастотного генератора, 5 - охлаждаюигая водяная рубащка, 6 - направляюи1ая воронка, 7 - нагреваемый керн.

Падая из б ункера автомата, кери попадает через направляющую воронку в |И1ндуж11ор, где задерживается полем электромагнита. При нагревании детали вокруг нее мгновенно об : азуется пузырек пара жидкости, дающий возможность дальпейшетО повышения температуры. Нагрей происходит до тех пор, пока си.па прнтяжения детали электромагнитом пе станет .менее силы тяжести кериа. Сила притяжения детали электромагнитом является функпией температуры и толщпиы нагрет(5го с/юя детал. Поэтому деталь выпадает из индуктора по достижении задаююй (ве.чичипюй ио,1я электромагнита) теМИературы. Потеряв возможность лальнейп1его нагрева, дета.пь ох.чаждается той же жидкостью.

В качестве закалочноГ жидкости может быть ирименеиа, например, этилио-лисплоксановая жидкость Л1 3 (по Т. У. МХП 2416-50).

р е д м е т и з о б р е т е н и я

1. Устройство для высокочастотиой закалки мелких деталей, удерл иваол ых до потери магнитных свойст i, поле 11ид ктора при помощи электромагнита, о т л и ч а ю их е е с я те.м.

ЧТО, с целью по.иучения закаленных деталей без окалины, уг-гронство погружено в закалочную жидкость, так что процесс нагрева деталей под закалку происходит в жидкости, создающей вокруг нагреваемой оболочку из паров этой жидкости.

2. В устройстве по п. 1 применение в качестве закалочной жидкости масла для получения антикоррозийного покрытия закаливаемых деталей.

При м е ч а и и е. Приоритет по п. 1 предмета изобретения 6 ноября 1953 г., по п. 2 - 9 иоября 1953 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки мелких деталей изфЕРРОМАгНиТНыХ МАТЕРиАлОВ C иНдуК-циОННОгО НАгРЕВА | 1979 |

|

SU840141A1 |

| Установка для термообработки ферромагнитных изделий | 1980 |

|

SU899677A1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

Авторы

Даты

1955-01-01—Публикация

1953-11-06—Подача