1

Изобретение относится к термообработке изделий преимущественно шариков подшипников и ферритовых колец, токами высокой частоты.

Известны устройства для закалки изделий током- высокой частоты (ТВЧ), состоящие из индуктора и устройства для подвода и отвода изделий, а которых изделия нагреваются ТВЧ до тех пор, пока они не теряют свои маг: нитные свойства при нагревании их до точки Кюри 1.

Наиболее близким техническим решением к изобретению является устройство для высокочастотной закалки мелких деталей, состоящее из корпуса с патрубками для подвода и отвода изделий, расположенными вдоль оси корпуса, соленоида, охватывающего корпус, индуктора и бака с охлаждающей жидкостью.

Устройство позволяет нагревать деталь до момента потери ею магнитных свойств и затем немедленно охлаж дать ее 2.

Однако указанное устройство не позволяет нагревать детали выше точки Кюри, а также не имеет автомати- зированной выгрузки деталей.

Цель изобретения - осуществление автоматического нагрева деталей до температуры выше точки Кюри и повышение интенсивности нагрева, а такtoже повышение производительности за счет автоматизированной выгрузки деталей.

Указанная цель осуществляется за счет того, что в установке для тер мообработки ферромагнитных изделий током высокой частоты, содержащей корпус с патрубками для подвода и отвода изделий, расположенными вдоль оси корпуса, соленоид, охватывающий

Ю корпус, индуктор и бак с охлаждающей жидкостью, патрубок для-подвода изделий расположен в нижней части корпуса, верхний торец патрубка для

отвода изделий расположен над уровнем йерхних витков индуктора, корпус выполнен из немагнитного материала и предусмотрено устройство выгрузки обработанных деталей, выполненное 8 виде патрубка закалочного бака и соленоида, установленного коаксиально патрубку.

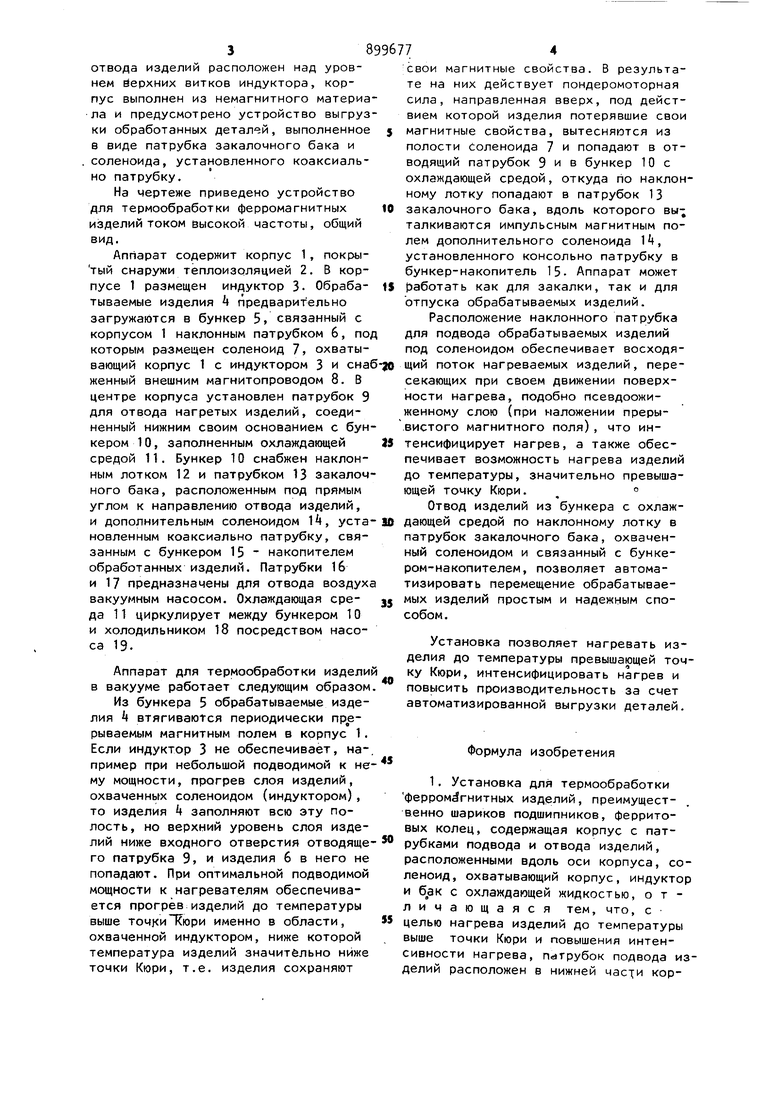

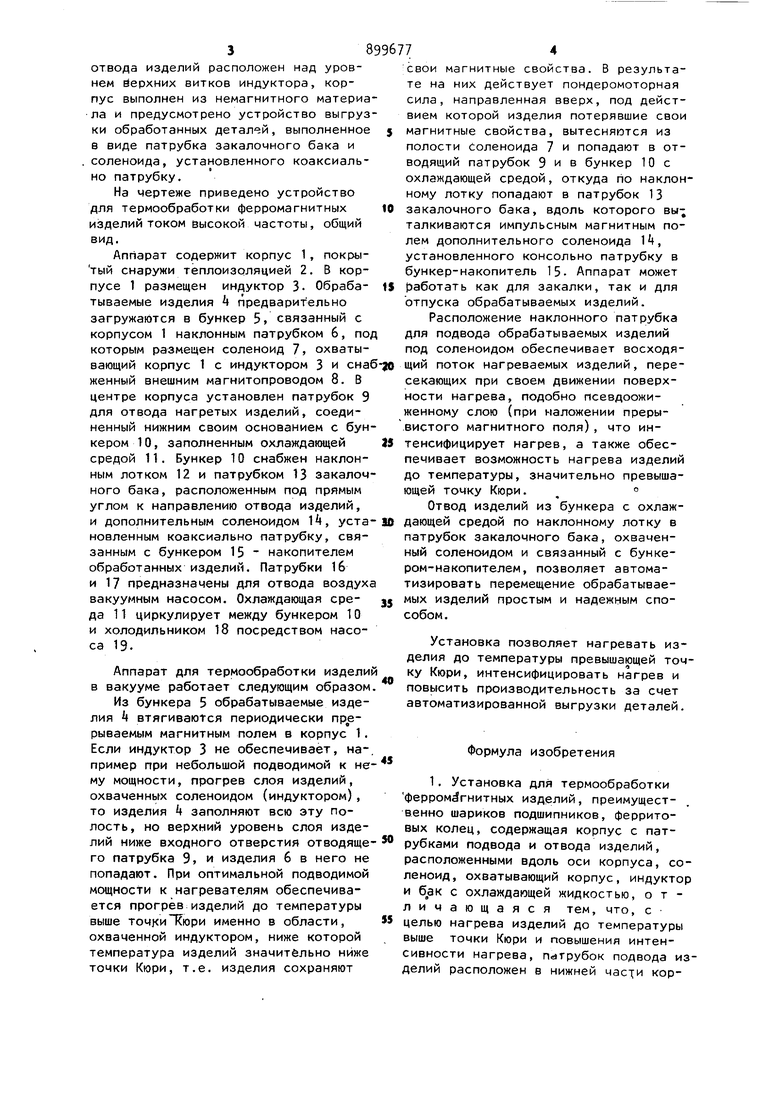

На чертеже приведено устройство для термообработки ферромагнитных и;зделий током высокой частоты, общий вид.

Аппарат содержит корпус 1, покрытый снаружи теплоизоляцией 2. В корпусе 1 размещен индуктор 3- Обрабатываемые изделия k предварительно загружаются в бункер 5, связанный с корпусом 1 наклонным патрубком 6, под которым размещен соленоид 7, охватывающий корпус 1 с индуктором 3 и снаб женный внешним магнитопроводом 8. В центре корпуса установлен патрубок 9 для отвода нагретых изделий, соединенный нижним своим основанием с бункером 10, заполненным охлаждающей средой 11. Бункер 10 снабжен наклонным лотком 12 и патрубком 13 закалочного бака, расположенным под прямым углом к направлению отвода изделий, и дополнительным соленоидом 1, установленным коаксиально патрубку, связанным с бункером 15 - накопителем обработанных изделий. Патрубки 16 и 17 предназначены для отвода воздуха вакуумным насосом. Охлаждающая ереда 11 циркулирует между бункером 10 и холодильником 18 посредством насоса 19.

Аппарат для термообработки изделий в вакууме работает следующим образом.

Из бункера 5 обрабатываемые изделия 4 втягиваются периодически прерываемым магнитным полем в корпус 1. Если индуктор 3 не обеспечивает, на-, пример при небольшой подводимой к нему мощности, прогрев слоя изделий, охваченных соленоидом (индуктором), то изделия k заполняют всю эту полость, но верхний уровень слоя изделий ниже входного отверстия отводящего патрубка 9, и изделия 6 в него не попадают. При оптимальной подводимой мощности к нагревателям обеспечивается прогрев изделий до температуры выше точки 1 юри именно в области, охваченной индуктором, ниже которой температура изделий значительно ниже точки Кюри, т.е. изделия сохраняют

свои магнитные свойства. В результате на них действует пондеромоторная сила, направленная вверх, под действием которой изделия потерявшие свои магнитные свойства, вытесняются из полости Соленоида 7 и попадают в отводящий патрубок 9 и в бункер 10 с охлаждающей средой, откуда по наклонному лотку попадают в патрубок 13 закалочного бака, вдоль которого выталкиваются импульсным магнитным полем дополнительного соленоида И, установленного консольно патрубку в бункер-накопитель 15- Аппарат может работать как для закалки, так и для отпуска обрабатываемых изделий.

Расположение наклонного патрубка для подвода обрабатываемых изделий под соленоидом обеспечивает восходящий поток нагреваемых изделий, пересекающих при своем движении поверхности нагрева, подобно псевдоожиженному слою (при наложении преры.вистого магнитного поля), что интенсифицирует нагрев, а также обеспечивает возможность нагрева изделий до температуры, значительно превышающей точку Кюри. о

Отвод изделий из бункера с охлаждающей средой по наклонному лотку в патрубок закалочного бака, охваченный соленоидом и связанный с бункером-накопителем, позволяет автоматизировать перемещение обрабатываемых изделий простым и надежным способом.

Установка позволяет нагревать изделия до температуры превышающей точку Кюри, интенсифицировать нагрев и повысить производительность за счет автоматизированной выгрузки деталей

Формула изобретения

1. Установка для термообработки ферромагнитных изделий, преимущественно шариков подшипников, ферритовых колец, содержащая корпус с патрубками подвода и отвода изделий, расположенными вдоль оси корпуса, соленоид, охватывающий корпус, индуктор и с охлаждающей жидкостью, отличающаяся тем, что, с целью нагрева изделий до температуры выше точки Кюри и повышения интенсивности нагрева, патрубок подвода изделий расположен в нижней кор

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Устройство для пайки и термообработки | 1983 |

|

SU1148739A1 |

| Устройство для закалки мелких деталей продолговатой формы | 1985 |

|

SU1301851A1 |

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| Способ нагрева ферромагнитного дисперсного материала и устройство для его осуществления | 1982 |

|

SU1130438A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1992 |

|

RU2048261C1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Аппарат для проведения химических реакций в слое ферромагнитных частиц | 1985 |

|

SU1428461A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-22—Подача