Изобретение относится к обработ:ке металлов давлением, в частности к устройствам для гофрирования труб.

Известна установка для гофрирования труб, в которой согласование скоростей трубы и гофрирующего устройства производится с помощью специального подающего устройства, имеющего значительные габариты и сложную конструкцию 1 .

Наиболее близким решением к изобретению является устройство для гофрирования цилиндрических оболочек, содержащее рабочую головку, установленную на подвижном корпусе, связанную с электродвигателем,а также датчик пути перемещения корпуса 23.

Однако известное устройство не может быть применено в агрегате наложения металлической оболочки на кабель , в, котором скорость подачи металлической оболочки задается устройством для ее- выпрессовывания. Возникающие при этом рассогласования скоростей подачи оболочки и скорости гофрирования приводят к образованию поперечных складок на оболочке. Эти рассогласования не могут быть усранены из-за отсутствия контролируемой связи между скоростью гофрирования и перемещением гофрирующего устройства.

Кроме того, известное устройство не является переналаживаемым на разные типоразмеры цилиндрических оболочек . .

Целью изобретения является повышение качества изделий в условиях неравномерной подачи цилиндрических оболочек.

Поставленная цель достигается тем, что устройство для гофрирования цилиндрических оболочек, содержащее рабочую головку, установленную на подвижном корпусе, связанную с электродвигателем, а также датчик пути перемещения корпуса, снабжено следящими роликами с датчиком скорости движения оболочки, размещенными со стороны подачи цилиндрических .оболочек, датчиком скорости гофрирования, установленным на валу электро двигателя рабочей головки и связанной с электродвигателем системой управления, при этом подвижный кор|пус выполнен в виде платформы с катками, электродвигатель рабочей головки установлен на.платформе, а датчик пути перемещения корпуса - на одном из катков платформы,

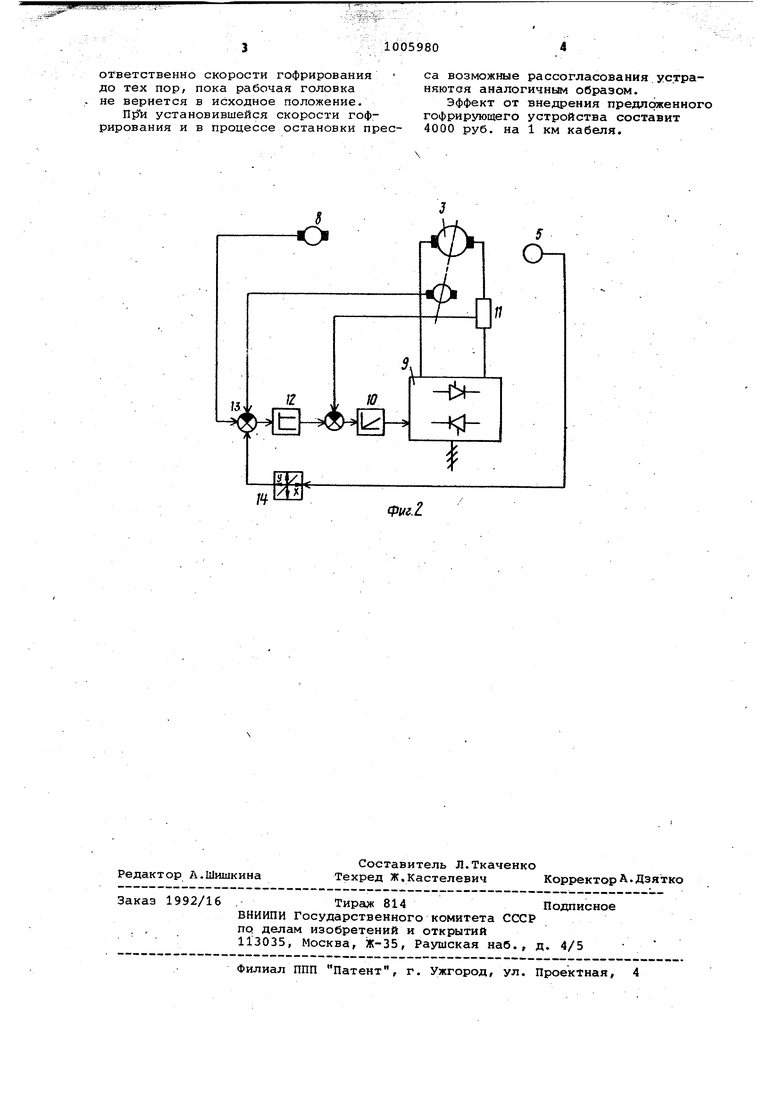

Кроме того, система управления мбжет быть выполнена в виде.регулируемого источника питания с последовательно включенньши на его вход регулятором тока, регулятором скорости гофрирования, сумматором и согласующим преобразователем, при этом входы сумматора соединены с дат

чиком скорости гофрирования, датчиком скорости движения оболочки и через согласующий преобразователь - с датчиком пути перемещения корпуса.

На фиг.1 представлена схема устройства, на фиг. 2 - система управления устройства.

Устройство содержит установленную на подвижной платформе 1 рабочую головку 2 с электродвигателем 3, имеющим на валу датчик 4 скорости горирования. На одном из катков платформы 1 закреплен датчик 5 пути перемещения платформы. Перед рабочей головкой со стороны подачи цилиндрической оболочки б размещены следящие ролики 7 с датчиком 8 скорости движения оболочки.

Электродвигатель, 3 постоянного тока и датчики 4,5 и В связаны с системой управления, выполненной в виде регулируемого источника 9 питания, .на вход которого последовательно присоединены регулятор 10 тока с датчиком 11 тока и регулятор 12 скорости гофрирования. Вход регулятора скорости присоединен к сумматору 13, на входы которого подключены датчик 4 скорости гофрирования, датчик 8 скорости движения оболочки и через согласующий преобразователь 14 - датчик 5 пути перемещения платформы 1. В агрегате наложения на кабель 15 оболочки 6 устройство для гофрирования размещают между прессом 16 для выпрессовывания оболочки и намоточным устройством 17.

Устройство работает следующим образом.

При прохождении кабеля 15 через пресс 16, кабель спрессовывается металлической оболочкой 6 и задается прессом в следящие ролики 7, приводят во вращение датчик 8 скорости движения оболочки.. Сигнал с датчика 8 поступает на вход регулятора 12 скорости и через регулятор 10 тка - на вход регулируемого источника 9 питания, чем обеспечивается разгон электродвигателя 3 рабочей головки 2.

Однако вследствие имеющих место динамических рассогласований скорос-ти гофрирования и скорости подачи оболочки.. рабочая головка 2 вместе с платформой 1 перемещается вперед или назад, в результате чего на выходе датчика 5 пути появляется корректирующий сигнал, обеспечивающий возврат рабочей голбвки 2 в прежнее положение.

Сигнал с датчика 5 пути через согл асующий преобразователь 14 алгебраически суммируется с сигналом датчика 8 скорости движения оболочки, что приводит к изменению напряжения регулируемого источника 9 питания и соответственно скорости гофрирования до тех пор/ пока рабочая головка не вернется в исходное положение,

установившейся скорости гофрирования и в процессе остановки пресса возможные рассогласования устраняются аналогичным образом.

Эффект от внедрения предложенного гофрирующего устройства составит 4000 руб. на 1 км кабеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| Устройство для регулирования натяжения нити на мотальном автомате | 1981 |

|

SU1027127A1 |

| Устройство для изготовления коаксиального кабеля | 1984 |

|

SU1304090A1 |

| Система числового программного управления | 1986 |

|

SU1386963A1 |

| Следящий привод стабилизации бортовой и килевой качки | 2020 |

|

RU2766552C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДИАМЕТРОМ ОБОЛОЧКИ КАБЕЛЯ (ПРОВОДА) С ОПТИМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2000 |

|

RU2185673C2 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1982 |

|

SU1092015A1 |

| СПОСОБ ОБРАЗОВАНИЯ НА КАБЕЛЕ ГОФРИРОВАННОЙ ПЛАСТМАССОВОЙ (НАПРИМЕР, ПОЛИЭТИЛЕНОВОЙ)ОБОЛОЧКИ | 1963 |

|

SU152677A1 |

| Следящий привод для компенсации ки-НЕМАТичЕСКиХ пОгРЕшНОСТЕй МЕХАНизМОВ | 1979 |

|

SU817959A1 |

1. УСТРОЙСТЮ ДЛЯ ГОФРИРО«АКИЯ ЦИЛМад {Ш СКИХ ОБОЛОЧЕК, содерясавфвд рабочую головку, усгаиогленную на ncOaBDESHCM корпусе, связанную с алемтродвнгателвм, а также датчик nspettsifSKjiM корпуса, о т л иV ающееся тем, что, с целью nostaaemyia качества нзделкй л ycncBH ях неравно1«ервой подачи цилиндрнческих оболочек,-оно снабяюно следяе мн роликами с датчиком скорости движе-, ния оболочки,размещенными со стороны подачи цилиндрических , оболочек, датчиком скорости гофрирования, установленным на валу электродвигателя рабочей головки, и связанной с электродвигателем системой управления, при этом подвижный коЕяус выполнен в виде платфор ш с катками, электродвигатель рабочей головки установлен на платформе, а датчик пути перемещения коруса -.на одном кэ катков платформы. 2. Устройство по П.1, отличающееся тем, что система управления выполнена в виде регулиpyesMoro источника питания с последо. ф вательно включенными на его вход ре(Л гулятором тока, регулятором скорости гофрирования, сумматором и согласую&91м преобразователем, при этап ВХОДФ1 сумматора соединены с датчиком скорости гофрирования, датчиком ско- 2 рости движения оболочки и через согласунхчий преобразователь - с датчиком пути перемещения корпуса. ел со 00

W

Фиг.Е.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ 1452287, кл | |||

| , Wtl (прототип). | |||

Авторы

Даты

1983-03-23—Публикация

1981-06-01—Подача