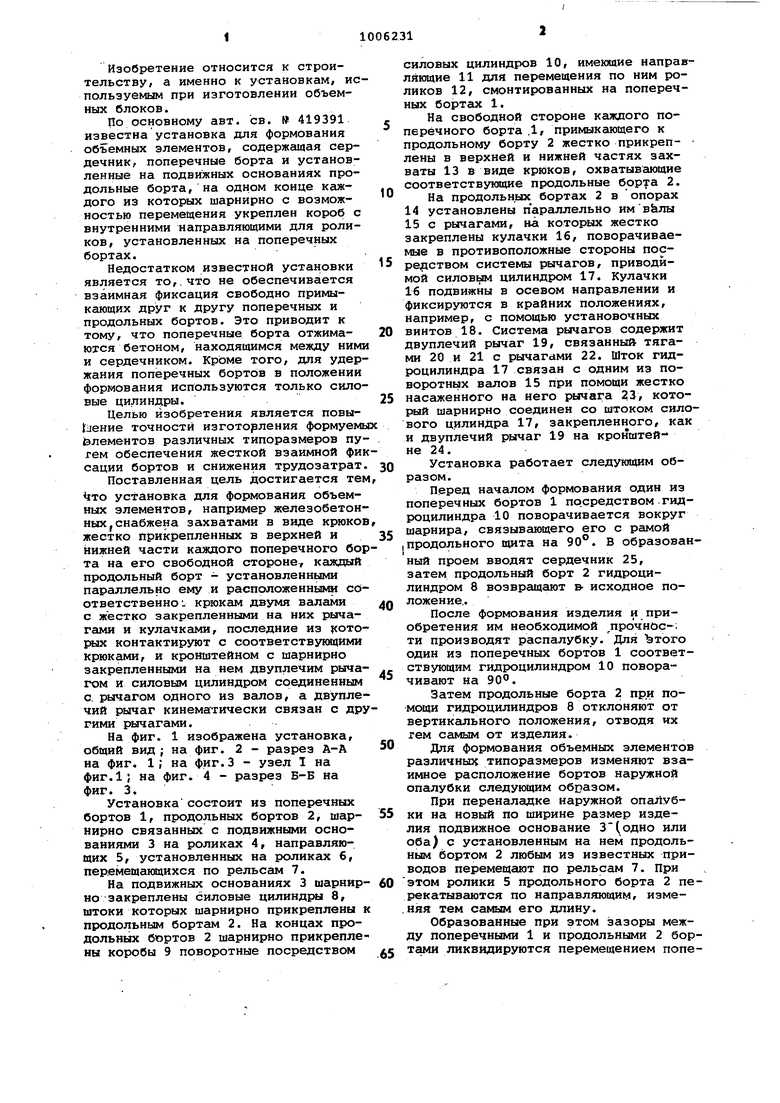

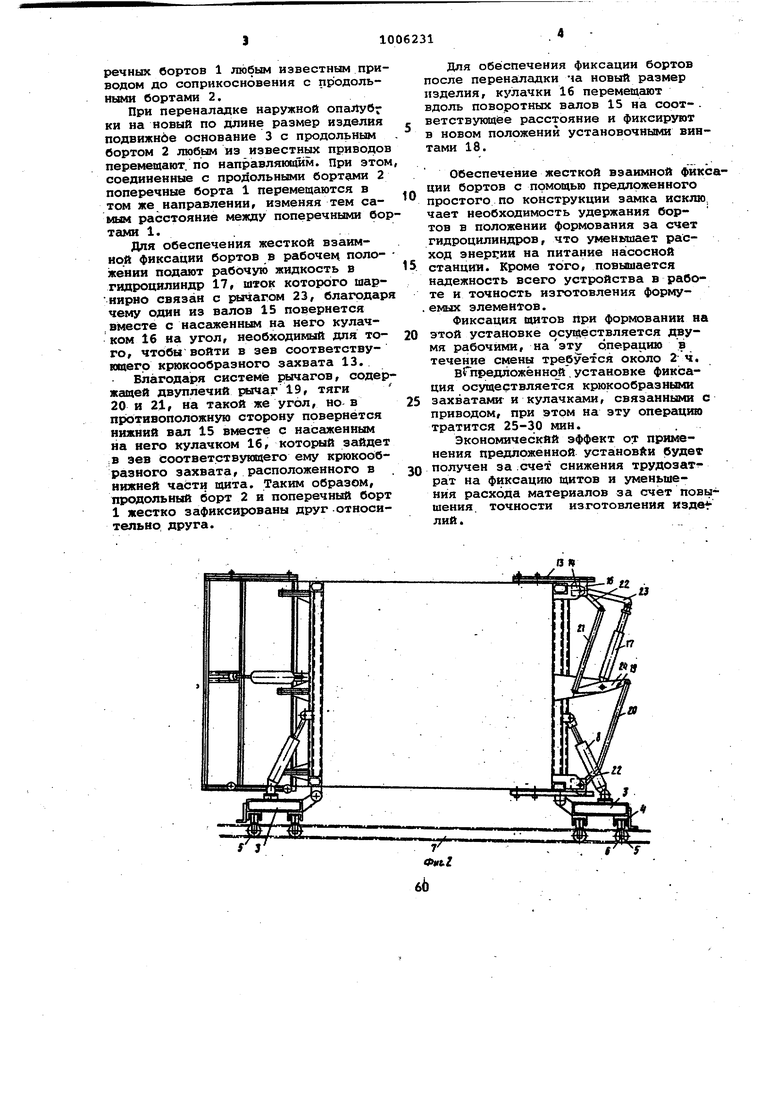

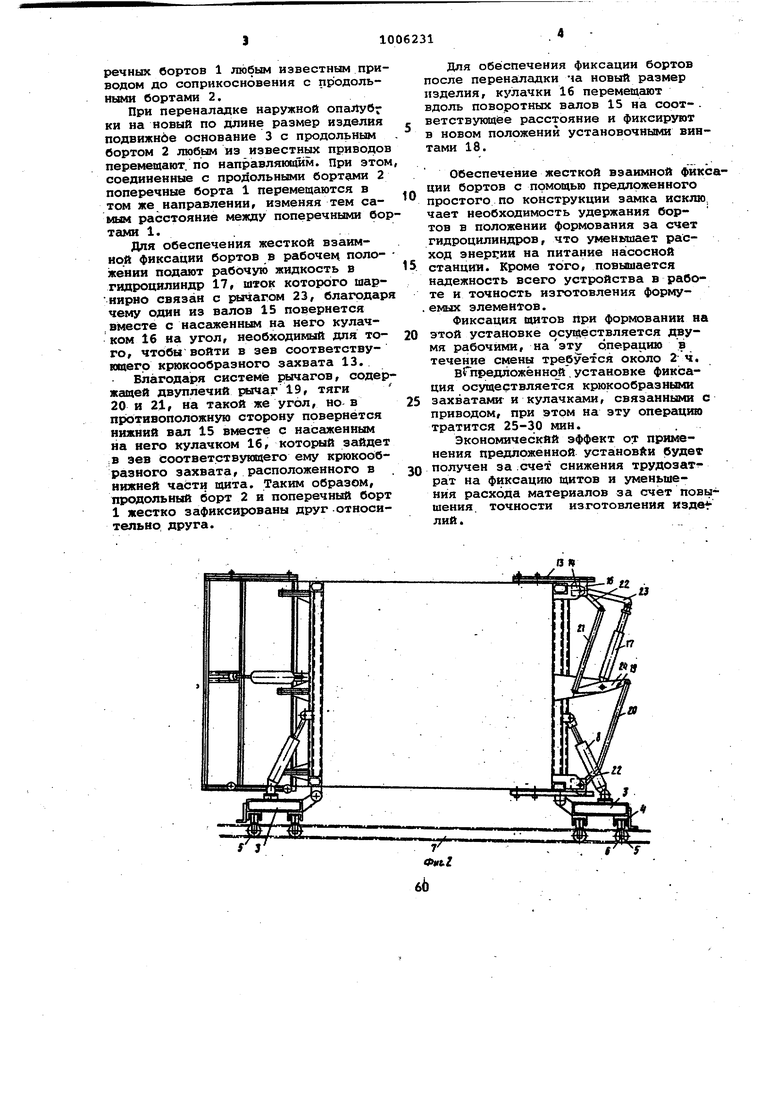

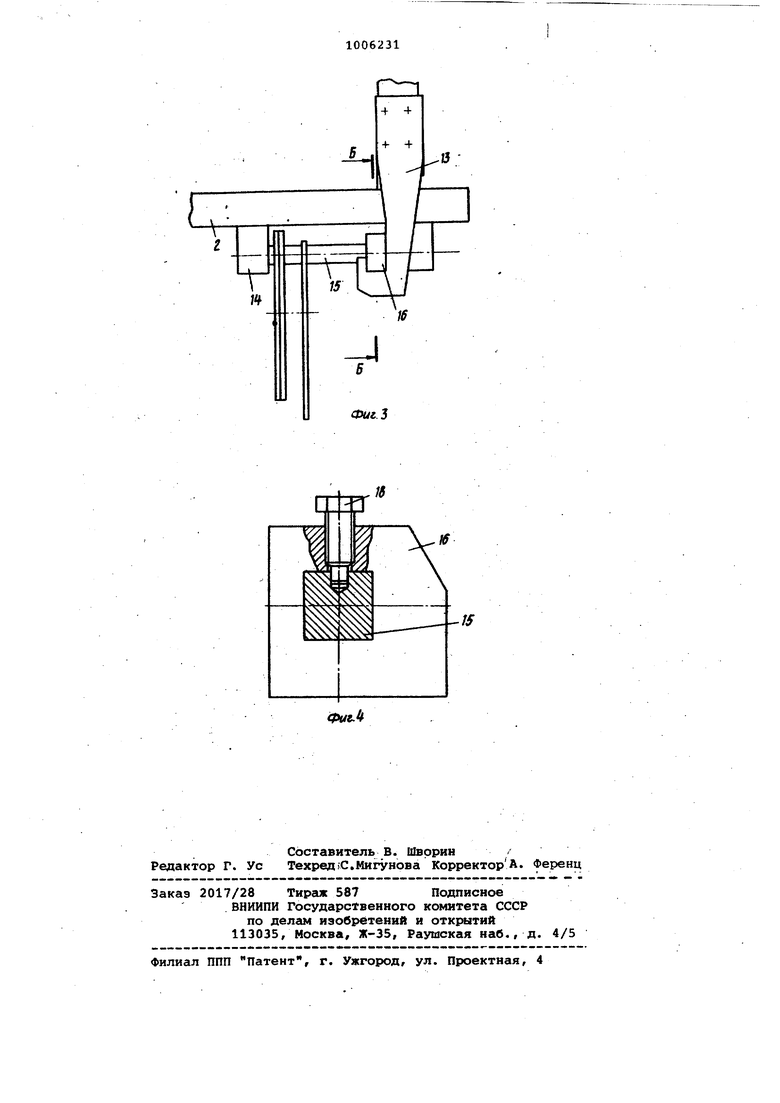

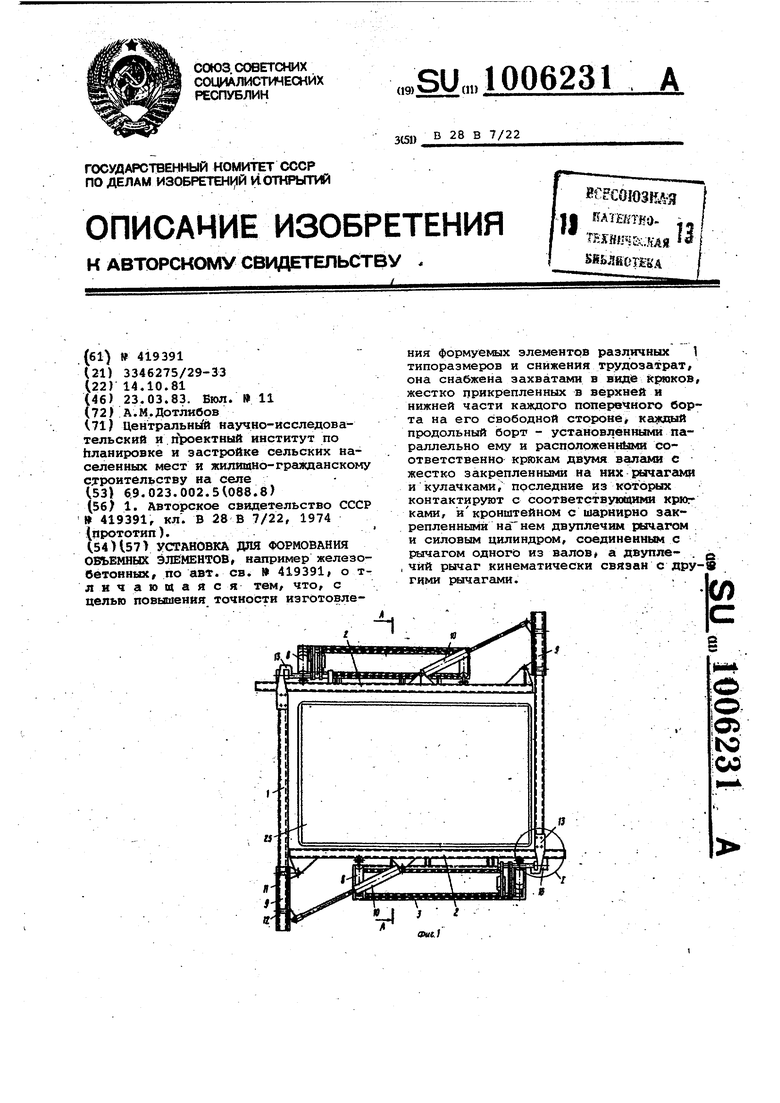

Изобретение относится к строительству/ а именно к установкам, ис пользуемым при изготовлении объемных блоков. По основному авт. св. № 419391 известна установка для формования объемных элементов, содержащая сердечник, поперечные борта и установленные на подвижных основаниях продольные борта, на одном конце каждого из которых шарнирно с возможностью перемещения укреплен короб с внутренними направляющими для роликов, установленных на поперечных бортах. Недостатком известной установки является то,, что не обеспечивается взаимная фиксация свободно примыкающих друг к другу поперечных и продольных бортов. Это приводит к тому, что поперечные борта отжимаются бетоном, находящимся между ним и сердечником. Кроме того, для удер жания поперечных бортов в положении формования используются только сило вые цилиндры. Целью изобретения является повыЬение точности изготорления формуем Элементов различных типоразмеров пу тем обеспечения жесткой взаимной фи сации бортов и снижения трудозатрат Поставленная цель достигается те 1то установка для формования объемных элементов, например железобетон ных, снабжена захватами в виде крюко жестко прикрепленных в верхней и нижней части каждого поперечного бо та на его свободной стороне, каждый продольный борт - установленными параллельно ему и расположенныкм со ответственно , крюкам двумя валами с жестко закрепленными на них рычагами и кулачкс1ми, последние из которых контактируют с соответствуквцими крюкс1ми, и кронштейном с шарнирно закрепленными на нем двуплечим рычагом и силовым цилиндром соединенным с, рычагом одного из валов, а двупле чий рычаг кинематически связан с дру гими рычагами. На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг.З - узел I на фиг.1; на фиг. 4 - разрез Б-Б на фиг. 3. Установка состоит из поперечных бортов 1, продольных бортов 2, шарнирно связанных с подвижными основаниями 3 на роликах 4, направляющих 5, установленных на роликах 6, перемещающихся по рельсам 7. На подвижных основаниях 3 шарнирно закреплены силовые цилиндры 8, штоки которых шарнирно прикреплены к продольным бортам 2. На концах продольных бортов 2 шарнирно прикреплены коробы 9 поворотные посредством силовых цилиндров 10, имеющие направляющие 11 для перемещения по ним роликов 12, смонтированных на поперечных бортах 1. На свободной стороне каждого поперечного борта .1, примыкающего к продольному борту 2 жестко прикреплены в верхней и нижней частях захваты 13 в виде крюков, охватывающие соответствующие продольные борта 2. На продольн.ых бортах 2 в опорах 14установлены параллельно 15с рычагами, на которых жестко закреплены кулачки 16, поворачиваемые в противоположные стороны посpe icTBOM системы рычагов, приводимой силовым цилиндром 17. Кулачки 16подвижны в осевом направлении и фиксируются в крайних положениях, например, с помощью установочных винтов 18. Система рычагов содержит двуплечий рычаг 19, связанный тягами 20 и 21 с рычагами 22. Шток гидроцилиндра 17 связан с одним из поворотных валов 15 при помощи жестко насаженного на него рычага 23, который шарнирно соединен со штоком силового цилиндра 17, закрепленного, как и двуплечий рычаг 19 на кронштейне 24. Установка работает следующим образом. Перед началом формования один из поперечных бортов 1 посредством гидроцилиндра 10 поворачивается вокруг шарнира, связывающего его с рамой продольного щита на 90°. В образованный проем вводят сердечник 25, затем продольный борт 2 гидроцилиндром 8 возвращают в- исходное положение.. После формования изделия и приобретения им необходимой прочное-: ти производят распалубку. Для Ътого один из поперечных бортов 1 соответствующим гидроцилиндром 10 поворачивают на . Затем продольные борта 2 при помощи гидроцилиндров 8 отклоняют от вертиксшьного положения, отводя их гем самым от изделия. Для формования объемных элементов различных типоразмеров изменяют взаимное расположение бортов наружной опалубки следующим образом. При переналадке наружной опапубки на новый по ширине размер изделия подвижное основание 3(одно или оба) с установленным на нем продольным бортом 2 любым из известных приводов перемещают по рельсам 7. При этом ролики 5 продольного борта 2 перекатываются по направляющим, изменяя тем самым его длину. Образованные при этом зазоры межу поперечными 1 и продольными 2 бортами ликвидируются перемещением поперечных бортов 1 любым известным приводом до соприкосновения с продольными бортами 2.

При переналадке наружной опаЛубг ни на новый по длине размер изделия подвижное основание 3 с продольным бортом 2 любым из известных приводов перемещают, по направляющим, при этом соединенные с продольными бортами 2 поперечные борта 1 перемещаются в том же направлении, изменяя тем самым расстояние между поперечными бортами 1.

Для обеспечения жесткой взаимной фиксации бортов в рабочец положенин подают рабочую жидкость в гидроцилиндр 17, Ш1ОК которого шарнирно связан с рычагом 23, благодаря чему один из валов 15 повернется вместе с насаженным на него кулачком 16 на угол, необходимый для того, чтобы войти в зев соответствующего крюкообразного захвата 13.

Благодаря системе рычагов, содержащей двуплечий рычаг 19, тяги 20 и 21, на такой же угол, но в противоположную сторону повернется нижний вал 15 вместе с насаженным на него кулачком 16, который зайдет ,в зев соответствующего ему крюкообразного захвата, расположенного в . нижней чаЬти щита. Таким образом, продольный борт 2 и поперечный борт 1 жестко зафиксированы друг -относительно друга.

f У

Для обеспечения фиксации бортов после переналадки ча новый размер изделия, кулачки 16 перемещают вдоль поворотных валов 15 на соот- . ветствующее расстояние и фиксируют в новом положений установочными винтами 18.

Обеспечение жесткой взаимной фиксции бортов с помощью предложенного простого по конструкции замка исклю. чает необходимость удержания бортов в положении формования за счет гидроцилиндров, что уменьшает расход знер1:ии на питание насосной станции. Кроме того, повышается надежность всего устройства в работе и точность изготовления форму,емых элементов.

Фиксация щитов при формовании на этой установке осуществляется двумя рабочим, на эту о.перацию в течение смены требуется около 2 ч.

вГпредложённой, установке фиксация осуществляется крюкообразными захватами и кулачками, связанными с приводом, при этом на эту операцию тратится 25-30 мин.

Экономический эффект от применения предложенной установки будет получен за счет снижения трудозат рат на фиксацию щитов и уменьшения расхода материалов за счет повышения, точности изготовления изде

ЛИЙ .

аи

а.

rn

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования объемных элементов | 1976 |

|

SU636088A1 |

| Устройство для крепления формы на виброплощадке | 1991 |

|

SU1779592A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Установка для формования объемных блоков | 1981 |

|

SU977177A1 |

| Установка для изготовления теплоизоляционных плит из пенопласта | 1989 |

|

SU1729782A1 |

| РЕЛЬСОВЫЙ ЗАХВАТ | 2011 |

|

RU2484195C1 |

| Устройство для крепления формы на виброплощадке | 1991 |

|

SU1787780A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ НАПРИМЕР ЖЕЛЕЗОБЕТОННЫХ | 1971 |

|

SU419391A1 |

| Установка для изготовления объемных блоков | 1985 |

|

SU1426803A1 |

| Механизм для перемещения щита опалубки | 1980 |

|

SU895678A1 |

УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ, например железобетонных, по авт. св. 419391, о тличающаяся тем/ что, с целью повышения точности изготовления формуегиолх элементов различных 1 типоразмеров и снижения трудозатрат, она снабжена захватами в виде 1срюков, жестко прикрепленных в верхней и нижней части каждого поперечного борта на его свободной стороне/ каясдый продольный борт - установленными параллельно ему и расположенными соответственно крюкам двумя с жестко закрепленными на них рычагами и кулачками, последние из которых контактируют с соответствуквдими крюг ками, икронштейном с шарнирно закрепленными начнем двуплечим рычахюм и силовым цилиндром, соединенным с рычагом одного из валов« а двупле- . Q чий рычаг кинематически связан с дру-в гими рычагами. (Л сь ю М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ НАПРИМЕР ЖЕЛЕЗОБЕТОННЫХ | 1971 |

|

SU419391A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-14—Подача