Известны двухъярусные станы для изготовления железобетонных изделий в формах-вагонетках, включающие носты подготовительных онераций с устройствами для распалубки и сборки форм, формовочные посты с бетоноукладчиком, вибронасадком и отделочными устройствами, камеры предварительной и окончательной термообработки изделий в формах и устройства для перемещения форм-вагонеток по рельсовым направляющим и перевода их с яруса на ярус и обратно.

Однако в таких стаиах транспортные устройства одновременно перемещают все формы-вагонетки на каждом из ярусов вплотную друг за другом (без промежутков), что не позволяет изготавливать изделия различных типоразмеров с выпусками арматуры. Кроме того, такая схема транспортировки форм не позволяет встроить в конструкцию известного стана кантователь, отсутствие которого резко повыщает расход арматурной стали на армирование вертикально работающих железобетоиных изделий.

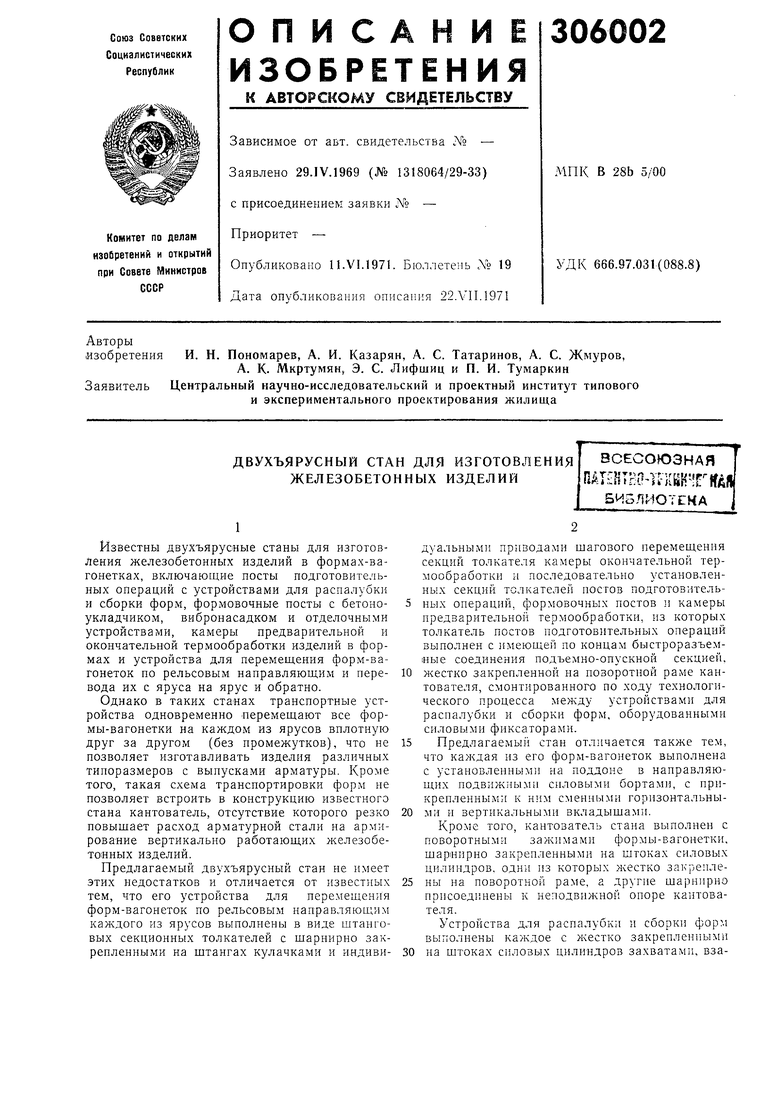

Предлагаемый двухъярусный стан не имеет этих недостатков и отличается от известных тем, что его устройства для перемещения форм-вагонеток по рельсовым направляющим каждого из ярусов выполнены в виде штанговых секционных толкателей с щарнирно закрепленными на щтангах кулачками и индивидуальными приводами щагового перемещения секций толкателя камеры окончательной термообработки Н последовательно установленных секций толкателей постов подготовительных операций, формовочных постов и камеры предварительной термообработки, из которы.х толкатель постов подготовительных операций выполнен с имеющей по концам быстроразъемные соединения подъемно-опускной секцией, жестко закрепленной на поворотной раме кантователя, смонтированного по ходу технологического процесса между устройствами для распалубки и сборки форм, оборудованными силовыми фиксаторами.

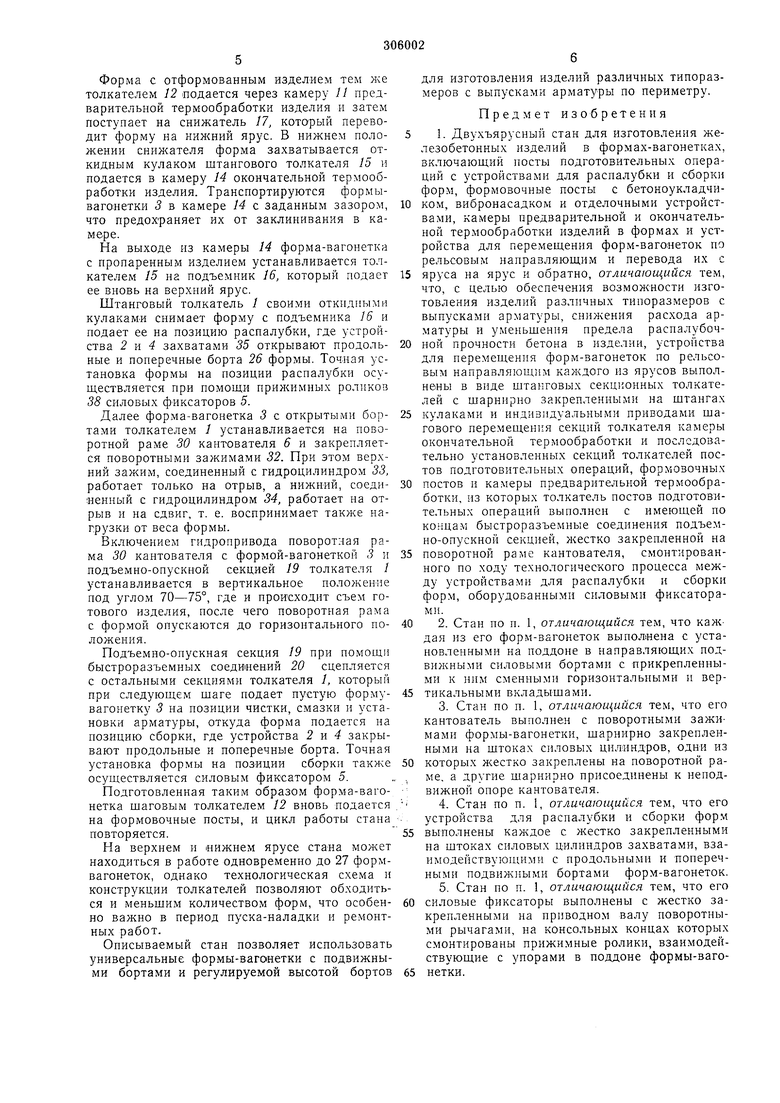

Предлагаемый стан отличается также тем, что каждая из его форм-вагонеток выполнена с установленными на поддоне в направляющих подвижными силовыми бортами, с прикрепленными к ним сменными горизонтальными и вертикальными вкладышами.

Кроме того, кантователь стана выполнен с поворотными зажнмами формы-вагонетки, шариирно закрепленными на щтоках силовых цилиндров, одни из которых жестко закреплены на поворотной раме, а другие щарнирно присоединены к неподвижной опоре кантователя.

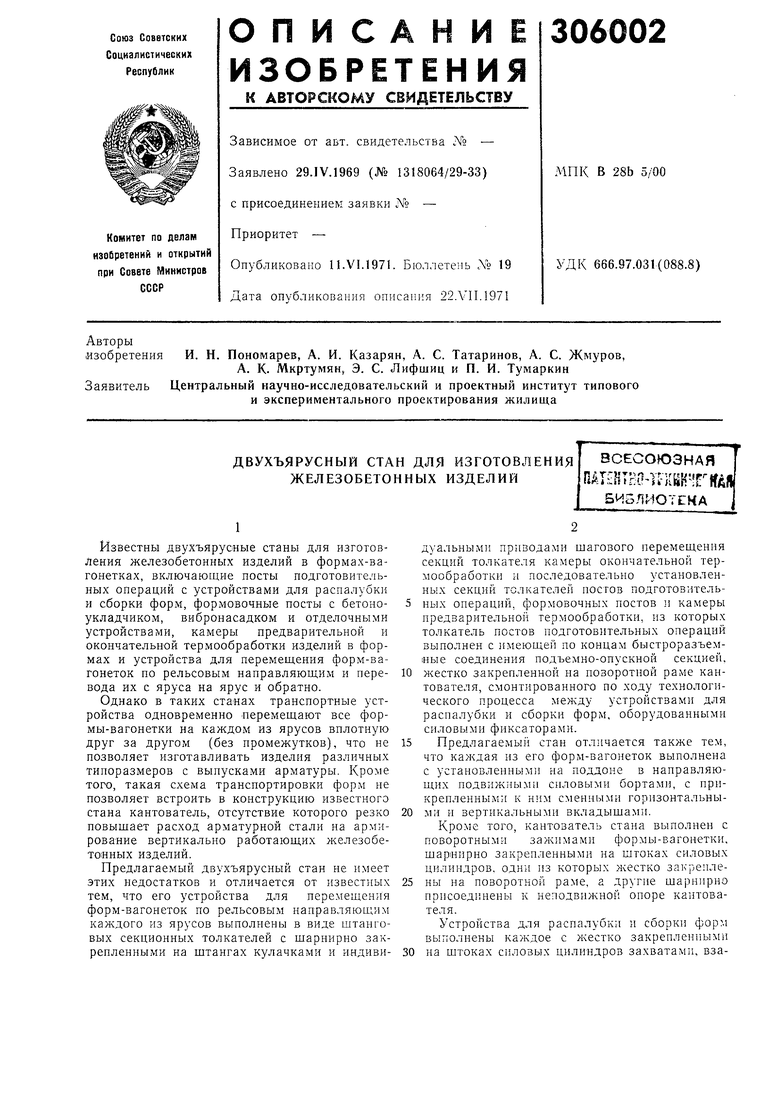

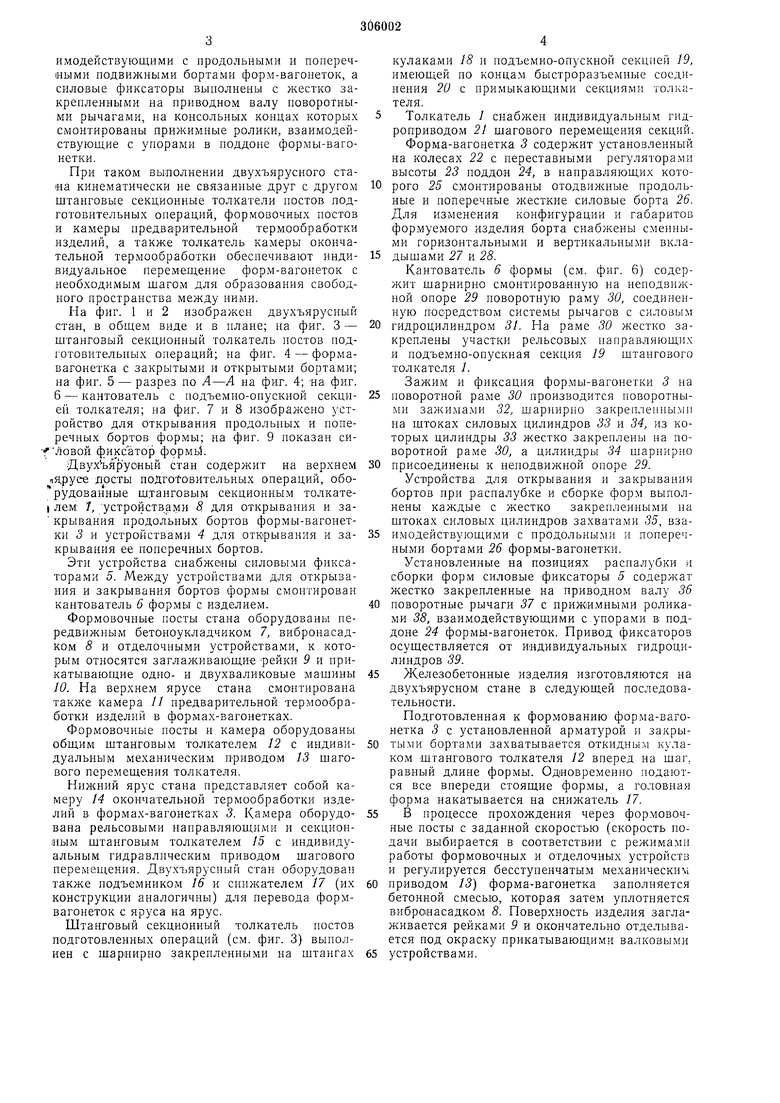

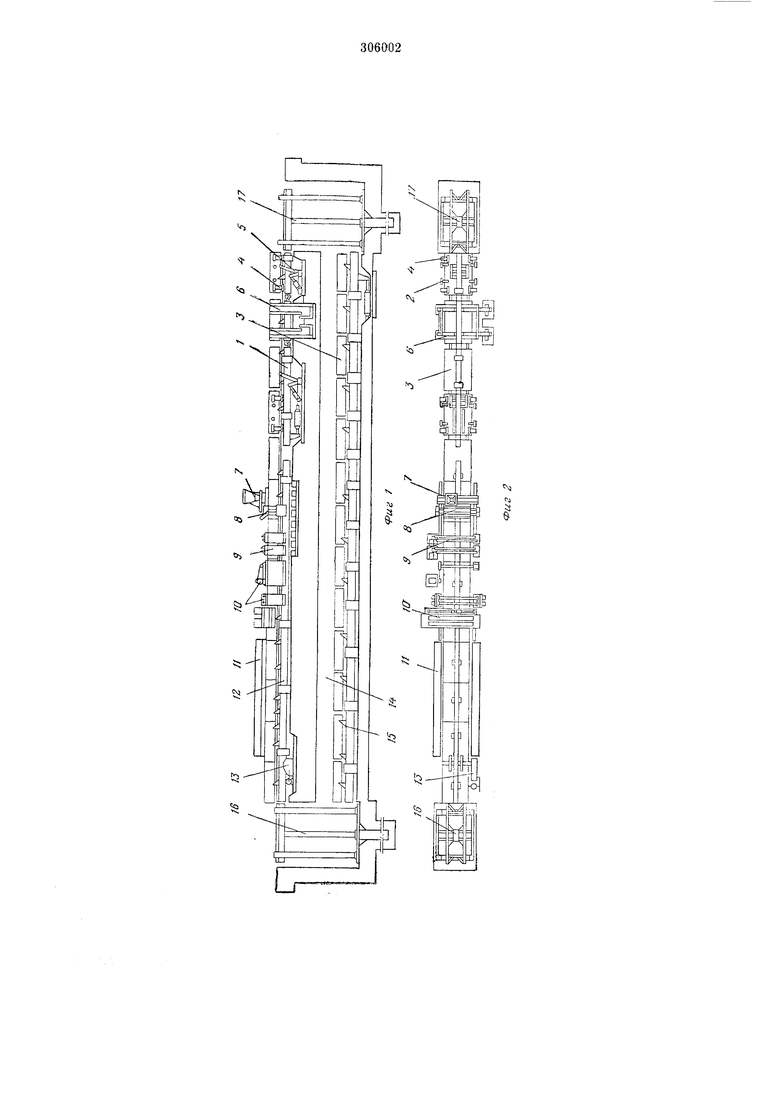

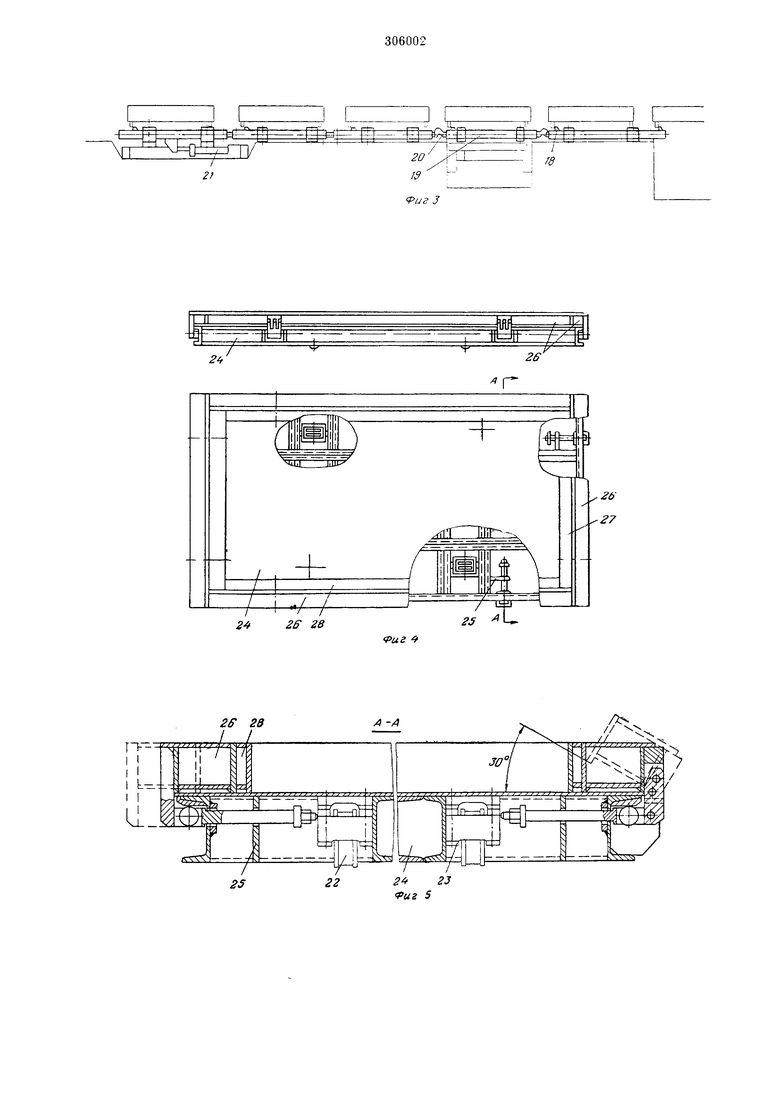

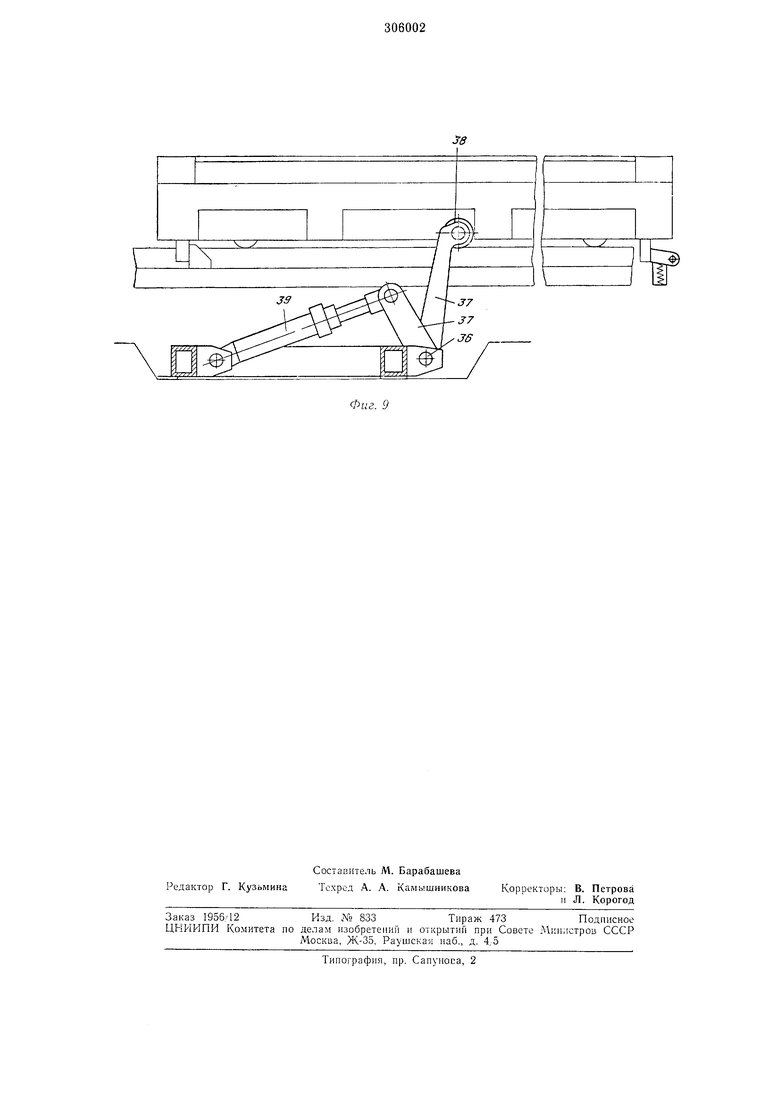

Устройства для распалубки и сборки форм выполнены каждое с жестко закренлениыми на щтоках силовых цилиндров захватами, взаимодействующими с продольными и поперечными подвижными бортами форм-вагонеток, а силовые фиксаторы выполнены с жестко закрепленными на приводном валу поворотными рычагами, на консольных концах которых смонтированы прижимные ролики, взаимодействующие с упорами в поддоне формы-вагонетки. При таком выполнении двухъярусного стана кинематически не связанные друг с другом штанговые секционные толкатели постов подготовительных операций, формовочных постов и камеры предварительной термообработки изделий, а также толкатель камеры окончательной термообработки обеспечивают индивидуальное перемео ение форм-вагонеток с необходимым шагом для образования свободного пространства между ними. На фиг. 1 и 2 изображен двухъярусный стаи, в общем виде и в плане; на фиг. 3 - штанговый секционный толкатель постов подготовительных операций; на фиг. 4 - формавагонетка с закрытыми и открытыми бортами; на фиг. 5 - разрез по А-А на фиг. 4; -на фиг. 6 - кантователь с подъемно-опускной секцией толкателя; на фиг. 7 и 8 изображено устройство для открывания продольных и поперечных бортов формы; на фиг. 9 показан сиf ловой фиксатор формь1. Двух ьяруоный стан содержит на верхнем пЯ,руее лосты пoдгotoвитeльныx операций, оборудованные ш.танговым секционным толкатеI лем 1, устройств.ами 8 для открывания и закрывания продольных бортов формы-вагонетки 3 и устройствами 4 для открывания и закрывания ее поперечных бортов. Эти устройства снабжены силовыми фиксаторами 5. Между устройствами для открывания и закрывания бортов формы смонтирован кантователь 6 формы с изделием. Формовочные посты стана оборудованы передвижным бетоноукладчиком 7, вибронасадком 8 и отделочными устройствами, к которым относятся заглаживающие рейки 9 и прикатывающие одно- и двухваликовые машины W. На верхнем ярусе стана смонтирована также камера 11 предварительной термообработки изделий в формах-вагонетках. Формовочные посты и камера оборудовань общим штанговым толкателем 12 с индивидуальным механическим приводом 13 шагового перемещения толкателя. Нижний ярус стана представляет собой камеру 14 окончательной термообработки изделий в формах-вагонетках 3. Камера оборудована рельсовыми направляющими и секционным щтанговым толкателем 15 с индивидуальным гидравлическим приводом шагового перемещения. Двухъярусный стан оборудован также нодъемником 16 и снижателем 17 (их конструкции аналогичны) для перевода формвагонеток с яруса на ярус. Штанговый секционный толкатель постов подготовленных операций (см. фиг. 3) выполнен с шарнирно закрепленными на щтангах кулаками 18 и подъемно-опускной секцпей 19, имеющей по концам быстроразъемные соединення 20 с примыкающими секциями толкателя. Толкатель / снабжен индивидуальным гидроприводом 21 шагового перемещения секций. Форма-вагонетка 3 содержит установленный на колесах 22 с переставными регуляторами высоты 23 поддон 24, в направляющих которого 25 смонтированы отодвил ные продольные и поперечные жесткие силовые борта 26. Для изменения конфигурации и габаритов формуемого изделия борта снабжены сменными горизонтальными и вертикальными вкладыщами 27 и 28. Кантователь 6 формы (см. фиг. 6) содержит шарнирно смонтированную на неподвижной опоре 29 поворотную раму 30, соединенную посредством системы рычагов с силовым гидроцилиндром 31. На раме 30 жестко закреплены участки рельсовых направляющих и подъемно-опускная секция 19 штангового толкателя 1. Зажим и фиксация формы-вагонетки 3 на поворотной раме 30 производится поворотными зажимами 32, шарнирпо закреплеипылш на штоках силовых цилиндров 33 и 34, из которых цилиндры 33 жестко закреплены на поворотной раме 30, а цилиндры 34 шарнирно присоединены к неподвижной опоре 29. Устройства для открывания и закрывания бортов при распалубке и сборке форм выполнены каждые с жестко закрепленными на штоках силовых цилиндров захватами 35, взаимодействующими с продольными и поперечными бортами 26 формы-вагонетки. Установленные на позициях распалубки и сборки форм силовые фиксаторы 5 содержат жестко закрепленные на приводном валу 36 поворотные рычаги 37 с прижимными роликами 38, взаимодействующими с упорами в поддоне 24 формы-вагонеток. Привод фиксаторов осуществляется от индивидуальных гидроцилиндров 39. Железобетонные изделия изготовляются на двухъярусном стане в следующей последовательности. Подготовленная к формованию форма-вагонетка 5 с установленной арматурой и закрытыми бортами захватывается откидным кулаком щтангового толкателя 12 вперед на шаг. равный длине формы. Одновременно подаются все внереди стоящие формы, а головная форма накатывается на снижатель 17. В процессе прохождения через формовочные посты с заданной скоростью (скорость подачи выбирается в соответствии с режимами работы формовочных и отделочных устройств и регулируется бесступенчатым механическим приводом 13) форма-вагонетка заполняется бетонной смесью, которая затем уплотняется вибронасадком 8. Поверхность изделия заглаживается рейками 9 и окончательно отделывается под окраску прикатывающими валковыми

Форма с отформованным изделием тем же толкателем 12 подается через камеру 11 предварительной термообработки изделия и затем поступает на снижатель 17, который переводит форму на ярус. В нижнем положении снижателя форма захватывается откидным кулаком штангового толкателя 15 и подается в камеру 14 окончательной термообработки изделия. Транспортируются формывагояетки 3 в камере 14 с заданным зазором, что предохраняет их от заклинивания в камере.

На выходе из камеры 14 форма-вагонетка с пропаренным изделием устанавливается толкателем 15 на подъемник 16, который подает ее вновь на верхний ярус.

Штанговый толкатель / своими откпдпыми кулаками снимает форму с подъемника 16 и подает ее на позицию распалубки, где устройства 2 и 4 захватами 35 открывают продольные и поперечные борта 26 формы. Точная установка формы на позиции распалубки осуш,ествляется при помощи прижимных роликов 38 силовых фиксаторов 5.

Далее форма-вагонетка 3 с открытыми бортами толкателем 1 устанавливается на поворотной раме 30 кантователя 6 и закрепляется поворотными зажимами 32. При этом верхний зажим, соединенный с гидроцилиндром 33, работает только на отрыв, а нижний, соединенный с гидроцилиндром 34, работает на отрыв и на сдвиг, т. е. воспринимает также нагрузки от веса формы.

Включением гидропривода поворотная рама 30 кантователя с формой-вагонеткой 3 и подъемно-опускной секцией 19 толкателя / устанавливается в вертикальное положение под углом 70-75°, где и происходит съем готового изделия, после чего поворотная рама с формой опускаются до горизонтального положения.

Подъемно-опускная секция 19 при помощи быстроразъемных соединений 20 сцепляется с остальными секциями толкателя /, который при следующем шаге подает пустую формувагонетку 5 на позиции чистки, смазки и установки арматуры, откуда форма подается на позицию сборки, где устройства 2 тл 4 закрывают продольные и поперечные борта. Точная установка формы на позиции сборки также осуществляется силовым фиксатором 5.

Подготовленная таким образом форма-вагонетка шаговым толкателем 12 вновь подается на формовочные посты, и цикл работы стана повторяется.

На верхнем и нижнем ярусе стана может находиться в работе одновременно до 27 формвагонеток, однако технологическая схема и конструкции толкателей позволяют обходиться и меньшим количеством форм, что особенно важно в период пуска-наладки и ремонтных работ.

Описываемый стан позволяет использовать универсальные формы-вагонетки с подвижными бортами и регулируемой высотой бортов

для изготовления изделии различных типоразмеров с выпусками арматуры по периметру.

Предмет изобретения

1. Двухъярусный стан для изготовления железобетонных изделий в формах-вагонетках, включающий посты подготовительных операций с устройствами для распалубки и сборки форм, формовочные посты с бетоноукладчиком, вибронасадком и отделочными устройствами, камеры предварительной и окончательной термообработки изделий в формах и устройства для перемещения форм-вагонеток по рельсовым направляющим и перевода их с

яруса на ярус и обратно, отличающийся тем, что, с целью обеспечения возможности изготовления изделий различных типоразмеров с выпусками арматуры, снижения расхода арматуры и уменьшения предела распалубочной прочности бетона в изделии, устройства для перемещения форм-вагонеток по рельсовым направляющим каждого из ярусов выполнены в виде штанговых секционных толкателей с шарнирно закрепленными на штангах

кулаками и индивидуальными приводами шагового перемещения секций толкателя камеры окончательной термообработки и последовательно установленных секций толкателей постов подготовительных операций, формовочных

постов и камеры предварительной термообработки, из которых толкатель постов подготовительных операций выполнен с имеющей по концам быстроразъемные соединения подъемно-опускной , жестко закрепленной на

поворотной раме кантователя, смонтированного по ходу технологического процесса между устройствами для распалубки и сборки форм, оборудованными силовыми фиксаторами.

2. Стан по п. 1, отличающийся тем, что каждая из его форм-вагонеток выполнена с установлепными на поддоне в направляющих подвижными силовыми бортами с прикрепленными к ним сменными горизонтальными и вертикальными вкладышами.

3.Стан по п. 1, отличающийся тем, что его кантователь выполнен с поворотными зажимами формы-вагонетки, шарнирно закрепленными на штоках силовых цилиндров, одни из

которых лсестко закреплены на поворотной раме, а другие шарнирно присоединены к неподвижной опоре кантователя.

4.Стан по п. 1, отличающийся тем, что его устройства для распалубки и сборки форм

выполнены каждое с ж:естко закрепленными на штоках силовых цилиндров захватами, взаимодействуюн1ими с продольными и поперечными подвижными бортами форм-вагонеток.

5.Стан по п. 1, отличающийся тем, что его силовые фиксаторы выполнены с жестко закрепленными на нриводном валу поворотными рычагами, на консольных концах которых смонтированы прижимные ролики, взаимодействуюшие с упорами в поддоне формы-вагоNifj ii

.2а

-27

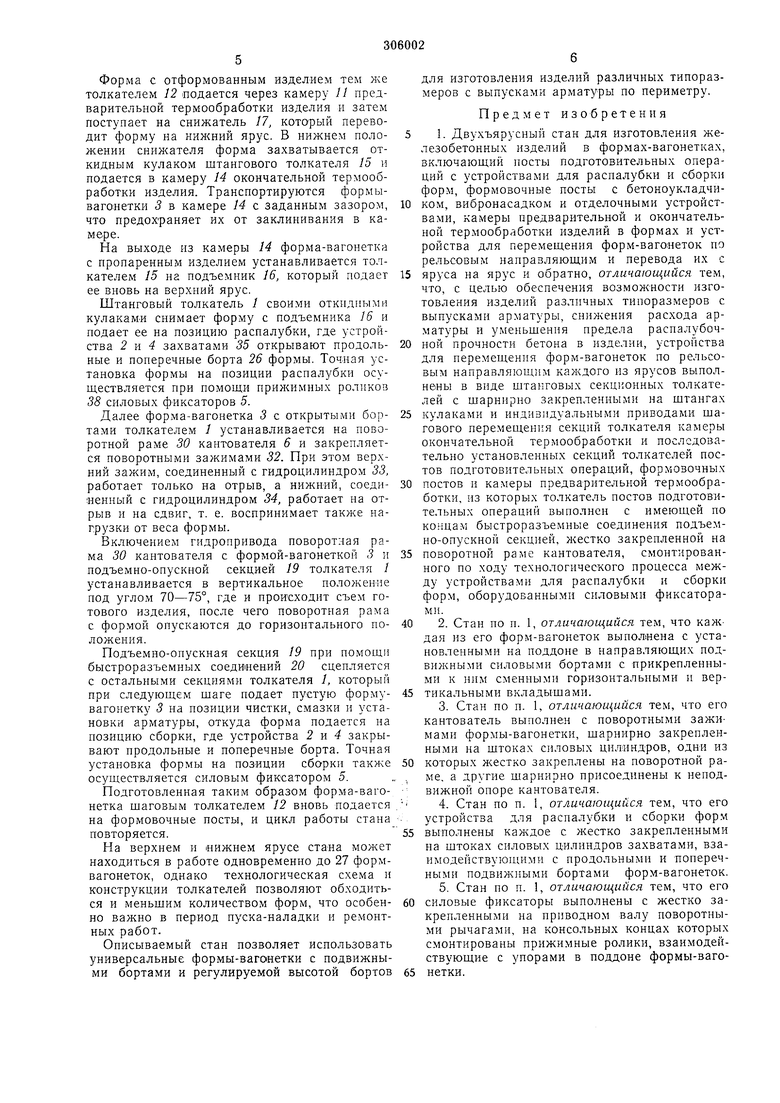

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухярусный стан для изготовления железобетонных изделий | 1976 |

|

SU602371A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

| Двухъярусный стан для изготовления плоских железобетонных изделий | 1964 |

|

SU235587A1 |

| Двухярусная конвеерная линия для изготовления железобетонных изделий в формах-вагонетках | 1978 |

|

SU1025514A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU663588A1 |

I г 242ff 28

/ Ч 25 I 1 S

Авторы

Даты

1971-01-01—Публикация