Z

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Саморазгружающийся контейнер | 1987 |

|

SU1518220A1 |

| Саморазгружающийся контейнер | 1985 |

|

SU1306842A1 |

| Саморазгружающийся контейнер | 1987 |

|

SU1507664A1 |

| Саморазгружающийся контейнер | 1987 |

|

SU1414721A1 |

| Саморазгружающийся контейнер | 1978 |

|

SU861185A1 |

| Саморазгружающийся контейнер | 1987 |

|

SU1433868A1 |

| Саморазгружающийся контейнер | 1981 |

|

SU982980A1 |

| Саморазгружающийся поддон | 1983 |

|

SU1197948A1 |

| Захватное устройство для контейнеров | 1973 |

|

SU515715A1 |

| Устройство для захвата и разгрузкиКОНТЕйНЕРОВ C цАпфАМи | 1979 |

|

SU819041A1 |

i. САМОРАЗГРУЖАЮЩИЙСЯ КОНТЕЙНЕР, содержащий корпус, на противоположных боковых сторонах которого расположены по две цапфы, одна из которых - верхняя - установлена на оси, прорсодящей через центр масс корпуса, а друА гая - нижняя - смещена относительно нее, и траверсу, с боковыми штангами, каждая из которых имеет два выреза, взаимодействующие с цапфами, причем вырез, бзаимодействующий с верхней цапфой, имеет зацеп, отличающийся тем, что, с целью повышения эксплуатационной надежности контейнера, вырезы каждой штанги расположены так, что их верхние плоскости составляют тупой угол, при этом вырез, взаимодействующий с нижней цапфой, выполнен в форме продольного паза, а вырез, взаимодействующий с верхней цапфой, имеет в нижней плоскости углубление, выполненное в направлении к нижней цапфе. 2. Контейнер по п. 1, отличающийся тем, что верхняя плоскость продольного паза в средней части имеет углубление для фиксации нижней цапфы.

Од

-г

со

о

Изобретение предназначено для сбора, транспортировки и разгрузки сыпучего материала и может быть использовано в различных областях народного хозяйства.

Известен контейнер, содержащий корпус с установленными на нем упорами, взаимодействующие с ними захватные серьги, связанные с крюками нееущей траверсы, соединенной посредством гибкой связи с корпусом 1.

Наиболее близким по технической сущности к изобретению является саморазгружающийся контейнер, содержащий корпус, на противоположных боковых сторонах которого расположены по две цапфы, одна из которых - верхняя - установлена на оси, проходящей через центр масс корпуса, а другая - нижняя - смещена относительно нее, и траверсу с боковыми штангами, каждая из которых имеет два выреза, взаимодействующие с цапфами, причем вырез, взаимодействующий с верхней цапфой, имеет зацепы 2.

Недостатком известного саморазгружающегося контейнера является то, что в нем не обеспечивается возможность повыщения эксплуатационной надежности контейнера, так как вырезы, выполненные в боковых штангах траверсы, не обеспечивают надежную связь каждой штанги через цапфы с корпусом контейнера.

Цель изобретения - повышение эксплуатационной надежности контейнера.

Поставленная цель достигается тем, что в саморазгружающемся контейнере, содержащем корпус, на противоположных боковых сторонах которого расположены по две цапфы, одна из которы с - верхняя - установлена на оси, проходящей через центр масс корпуса., а другая - нижняя - смещена относительно нее, и траверсу с боковыми штангами, каждая из которых имеет два выреза, взаимодействующие с цапфами, причем вырез, взаимодействующий с верхней цапфой, имеет зацеп, вырезы каждой штанги расположены так, что их верхние плоекости составляют тупой угол, при этом вырез, взаимодействующий с нижней цапфой, выполнен в форме продольного паза, а вырез, взаимодействующий с верхней цапфой, имеет в нижней плоскости углубление, выполненное в направлении к нижней цапфе.

Кроме того, верхняя плоскость продольного паза в средней части имеет углубление для фиксации нижней цапфы.

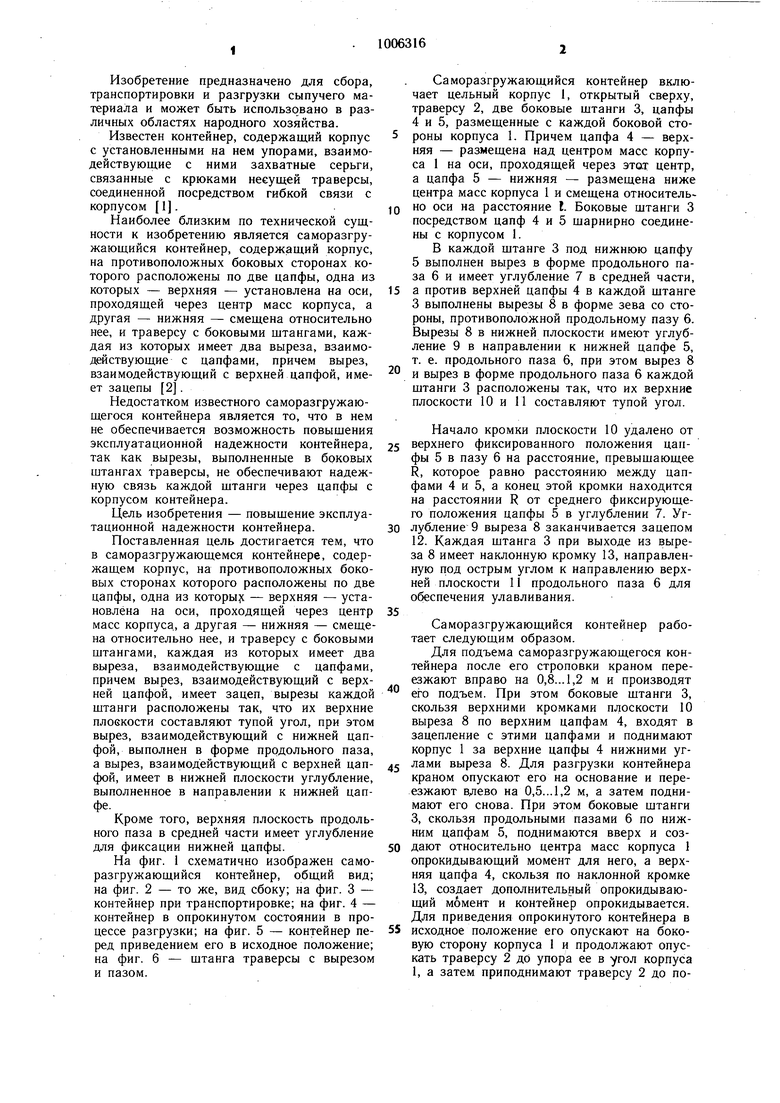

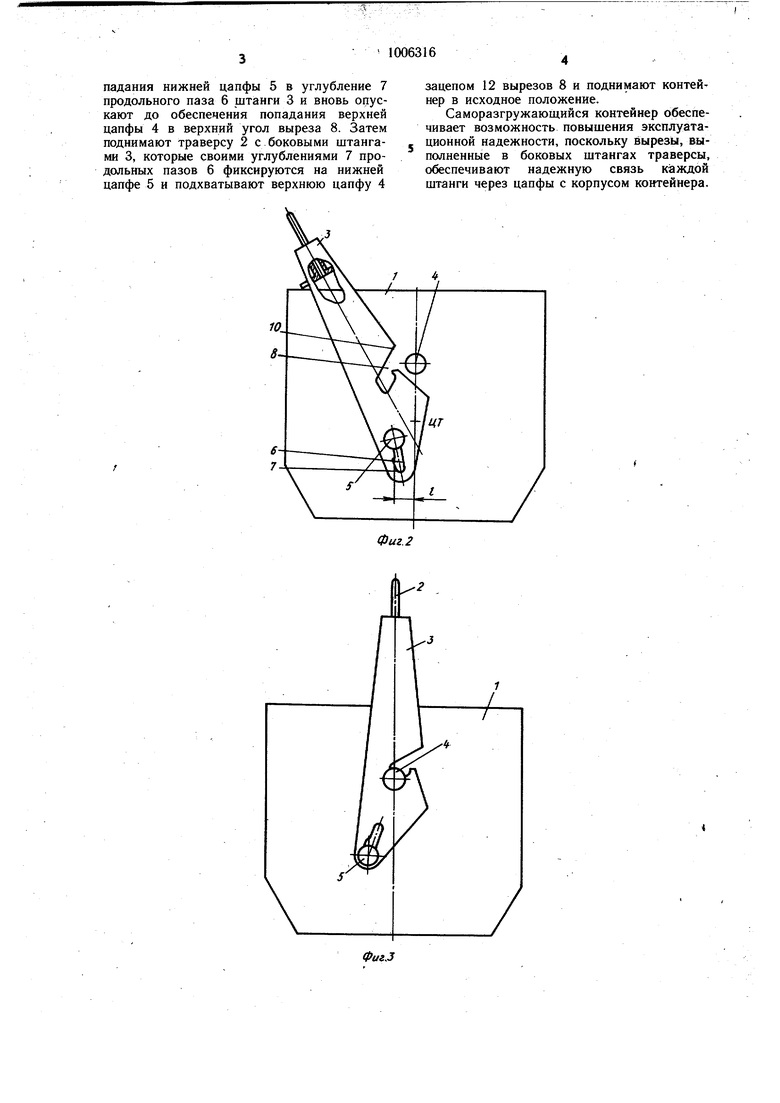

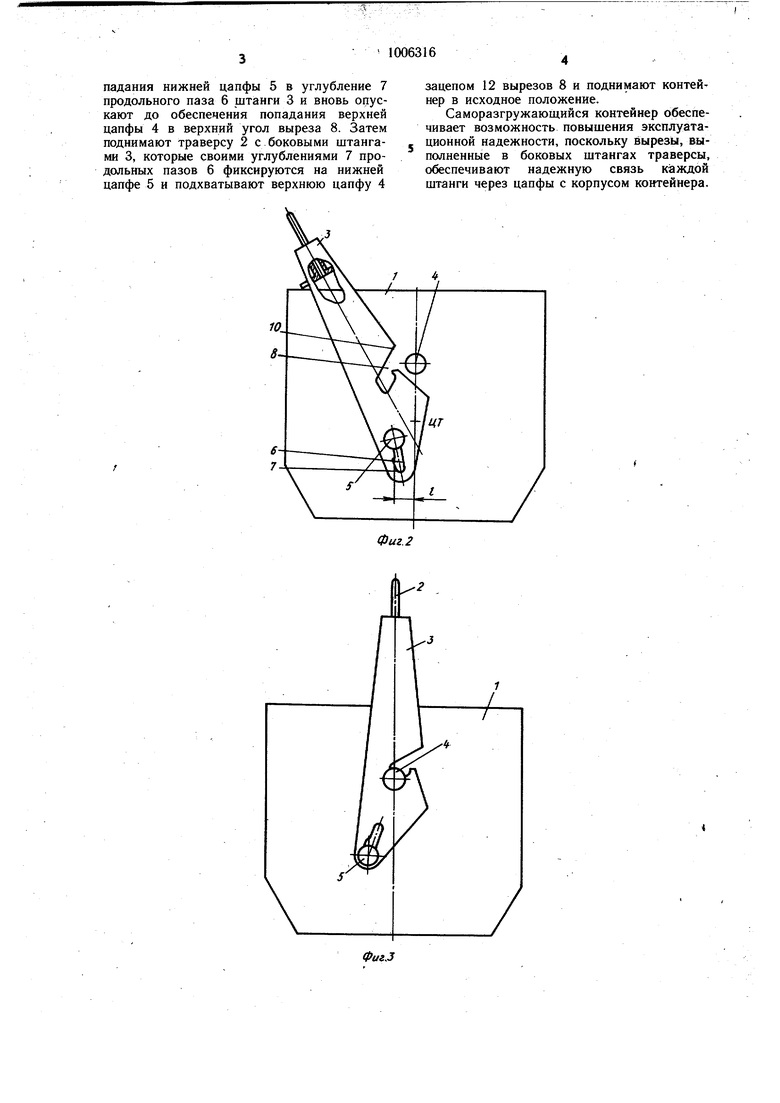

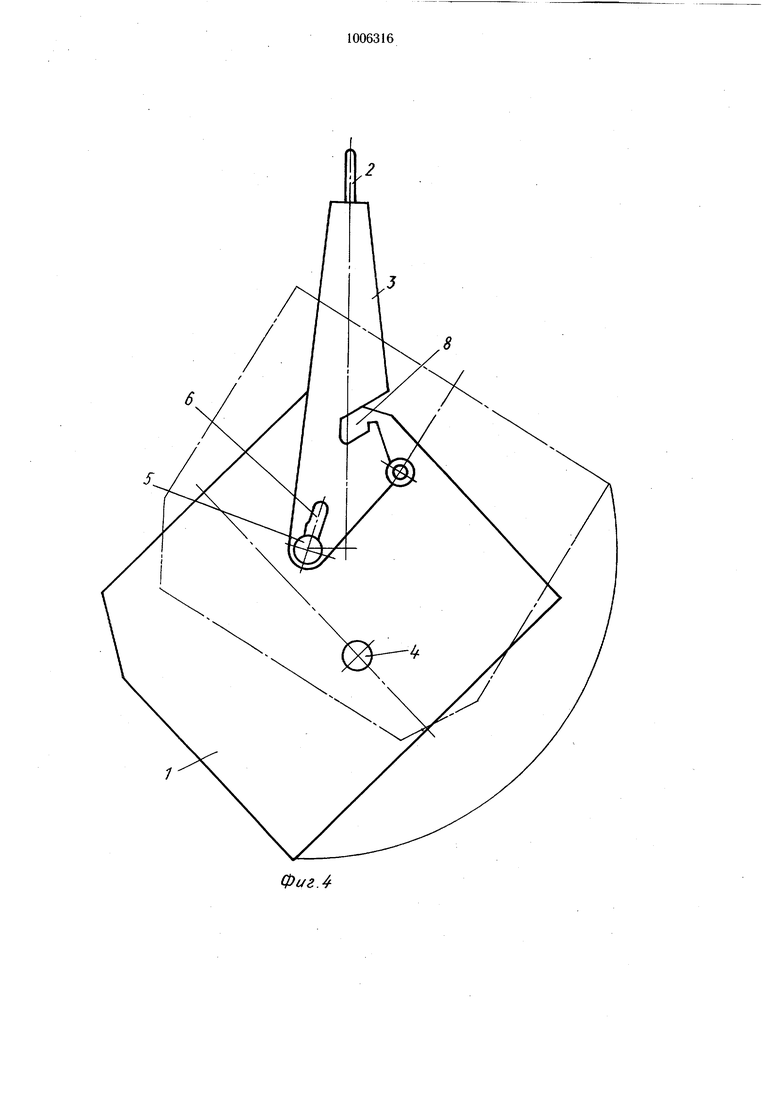

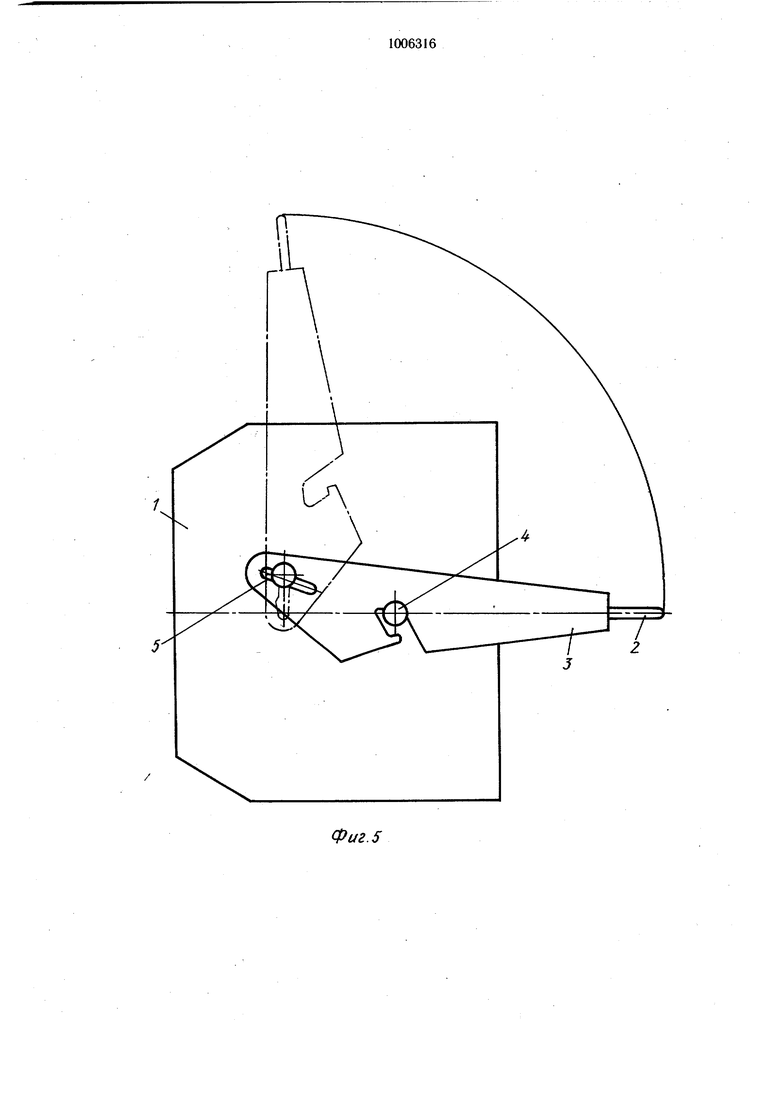

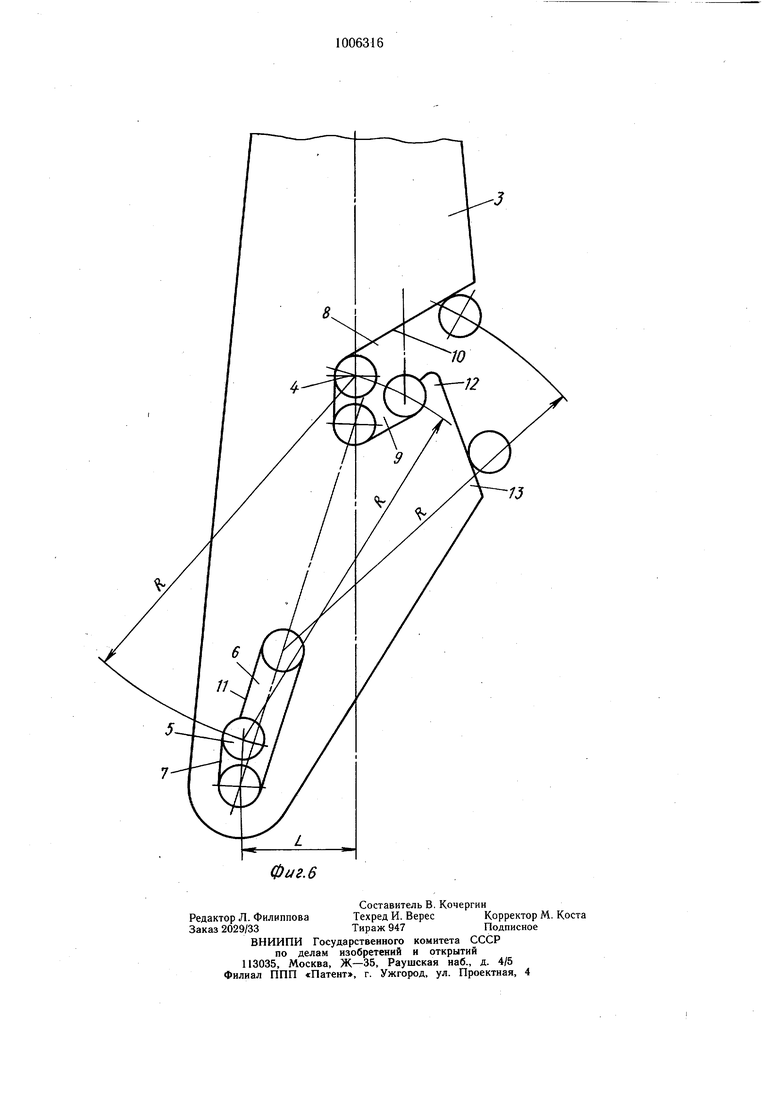

На фиг. 1 схематично изображен саморазгружающийся контейнер, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - контейнер при транспортировке; на фиг. 4 - контейнер в опрокинутом состоянии в процессе разгрузки; на фиг. 5 - контейнер перед приведением его в исходное положение; на фиг. б - штанга траверсы с вырезом и пазом.

Саморазгружающийся контейнер включает цельный корпус 1, открытый сверху, траверсу 2, две боковые штанги 3, цапфы

4и 5, размещенные с каждой боковой стороны корпуса 1. Причем цапфа 4 - верхняя - размещена над центром масс корпуса 1 на оси, проходящей через этот центр, а цапфа 5 - нижняя - размещена ниже центра масс корпуса 1 и смещена относительно оси на расстояние I. Боковые штанги 3 посредством цапф 4 и 5 шарнирно соединены с корпусом 1.

В каждой штанге 3 под нижнюю цапфу

5выполнен вырез в форме продольного паза 6 и имеет углубление 7 в средней части,

а против верхней цапфы 4 в каждой штанге 3 выполнены вырезы 8 в форме зева со стороны, противоположной продольному пазу 6. Вырезы 8 в нижней плоскости имеют углубление 9 в направлении к нижней цапфе 5, т. е. продольного паза 6, при этом вырез 8

и вырез в форме продольного паза 6 каждой штанги 3 расположены так, что их верхние плоскости 10 и 11 составляют тупой угол.

Начало кромки плоскости 10 удалено от верхнего фиксированного положения цапфы 5 в пазу 6 на расстояние, превышающее R, которое равно расстоянию между цапфами 4 и 5, а конец этой кромки находится на расстоянии R от среднего фиксирующего положения цапфы 5 в углублении 7. Углубление 9 выреза 8 заканчивается зацепом

Саморазгружающийся контейнер работает следующим образом.

Для подъема саморазгружающегося контейнера после его строповки краном переезжают вправо на 0,8...1,2 м и производят

его подъем. При этом боковые штанги 3, скользя верхними кромками плоскости 10 выреза 8 по верхним цапфам 4, входят в зацепление с этими цапфами и поднимают корпус 1 за верхние цапфы 4 нижними углами выреза 8. Для разгрузки контейнера краном опускают его на основание и переезжают влево на 0,5...1,2 м, а затем поднимают его снова. При этом боковые штанги 3, скользя продольными пазами 6 по нижним цапфам 5, поднимаются вверх и создают относительно центра масс корпуса 1 опрокидывающий момент для него, а верхняя цапфа 4, скользя по наклонной кромке

13,создает дополнительный опрокидывающий момент и контейнер опрокидывается. Для приведения опрокинутого контейнера в

исходное положение его опускают на боковую сторону корпуса 1 и продолжают опускать траверсу 2 до упора ее в -угол корпуса 1, а затем приподнимают траверсу 2 до попадания нижней цапфы 5 в углубление 7 продольного паза 6 штанги 3 и вновь onycj кают до обеспечения попадания верхней цапфы 4 в верхний угол выреза 8. Затем поднимают траверсу 2 с боковыми штангами 3, которые своими углублениями 7 продольных пазов 6 фиксируются на нижней цапфе 5 и подхватывают верхнюю цапфу 4

зацепом 12 вырезов 8 и поднимают контейнер в исходное положение.

Саморазгружающийся контейнер обеспечивает возможность повышения эксплуатационной надежности, поскольку вырезы, выполненные в боковых штангах траверсы, обеспечивают надежную связь каждой штанги через цапфы с корпусом контейнера.

Фиг A

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контейнер | 1972 |

|

SU604783A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3315015/28-13, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-22—Подача