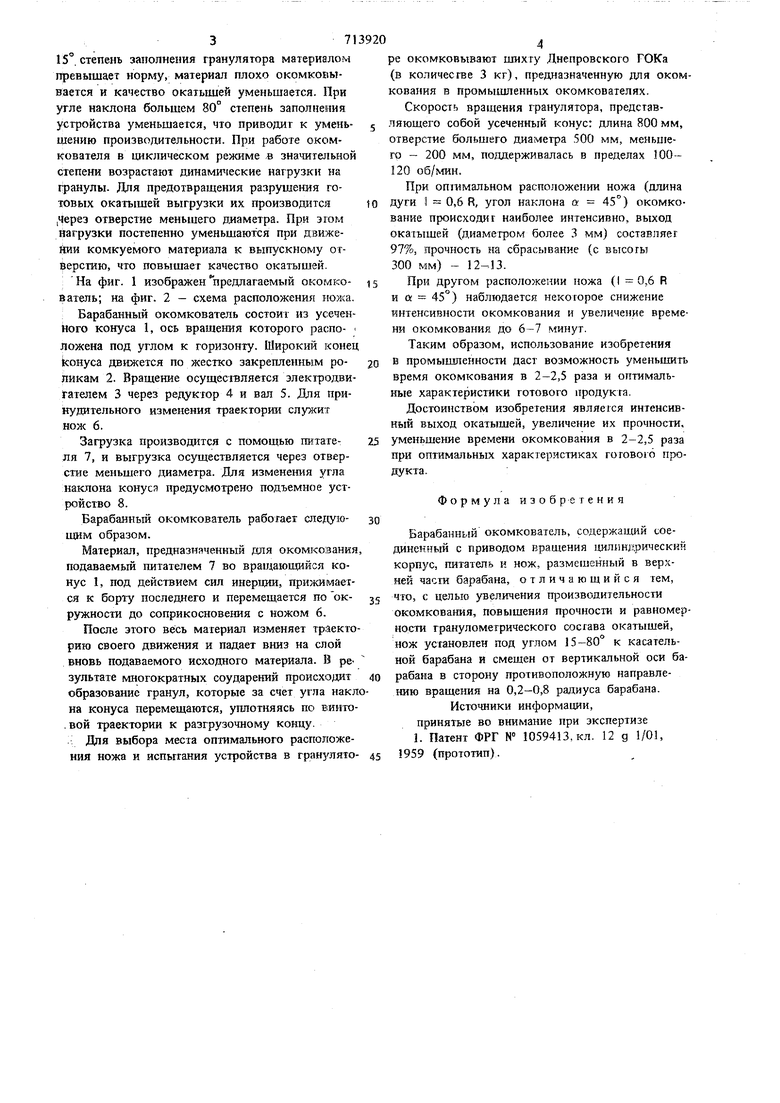

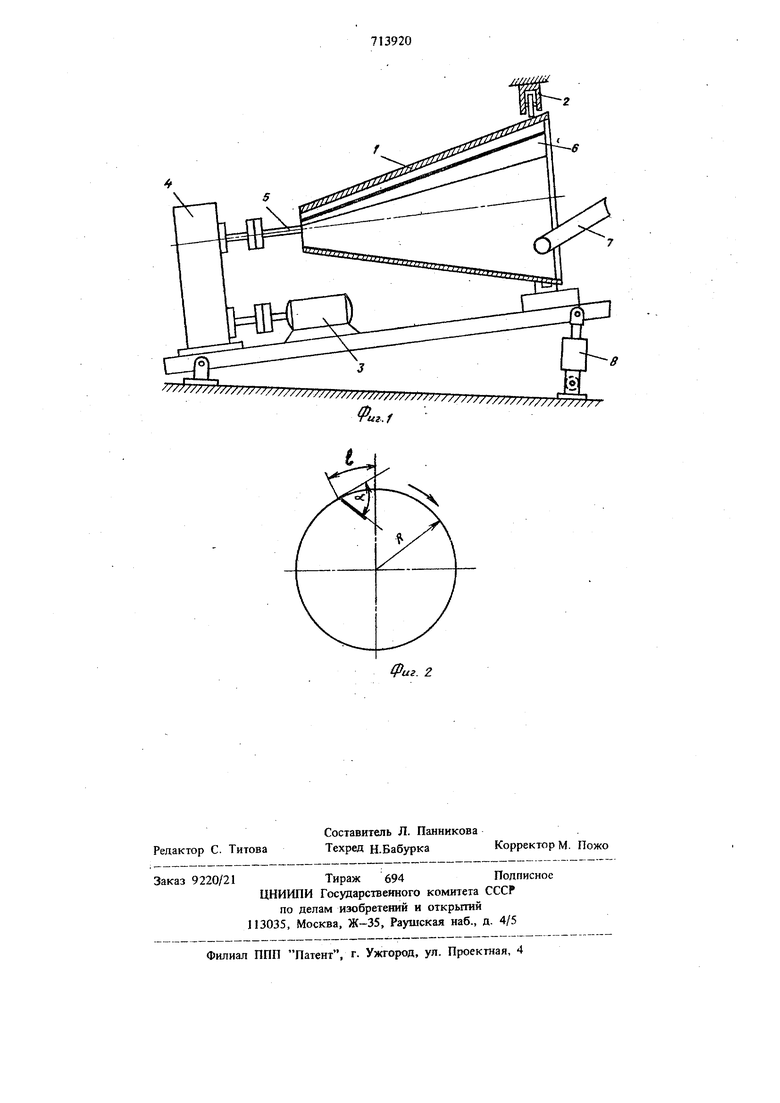

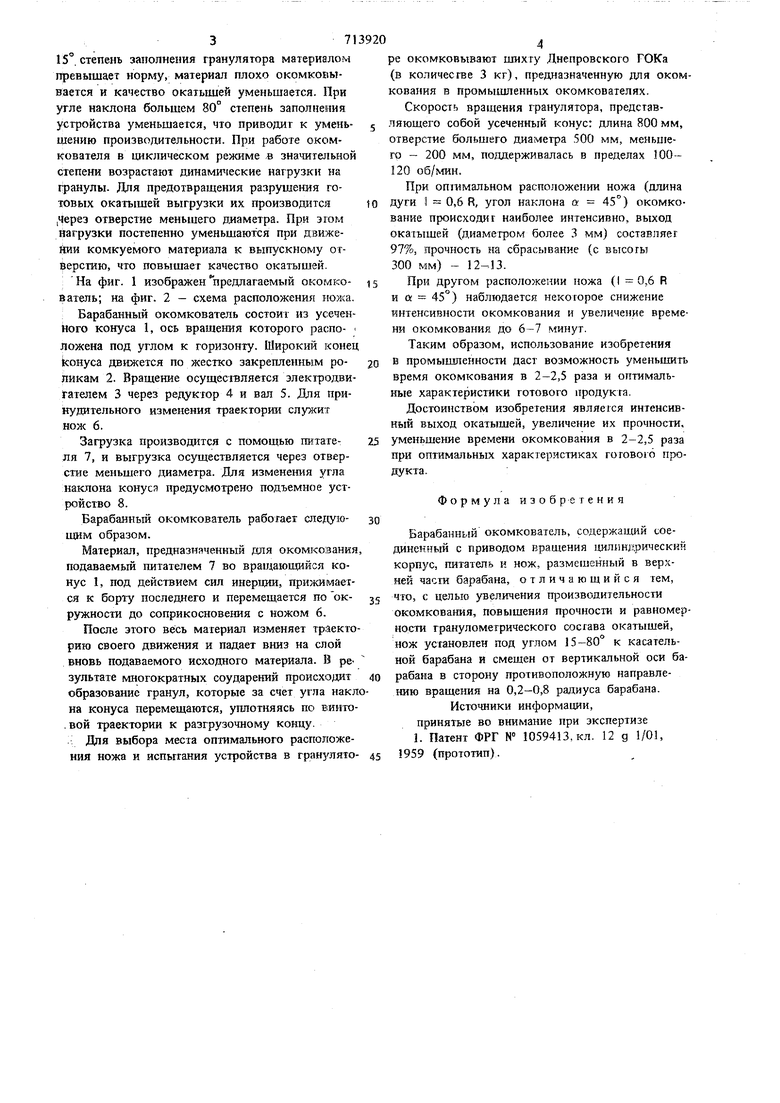

Изобретение -относится к окомкованию тонкоизмелъченных сыпучих материалов и может быть использовано в горнорудной отрасли про мьидлениости. Наиболее близки.м к изобретению по технической и достигаемому рсзу.пыату является барабаинь Й окомкователь, содержащи соеданенный с приводом вращения ц.чливдрический корпус, пнтагель и нож, размещенный в верхней часги барабана {1. извест1 ый окомкователь недостаточн Производителен, происходит неравномерная грануляция окатышей, гранулы недостаточно прочны. Цель изобретения - увеличение производительности окомкователя, повышение прошюст и рав омерности гранулометрического соста ва окатышей. Цель дос1игается тем, что нож установлен под углом 15-80° к касательной барабана и смещен от вертикальной оси барабана в сторо ну противоположную направлениго. вращения 0,2-0,8 радиуса барабана. Такое положение ножа позволяет повысить интенсивность роста гранул, т. е. повысить производигельность окомкосания, так как грануляция происходит под действием центробежных сил, величина которых может регулироваться в широких пределах путем соотвегствушщою регулирования скорости вра1цен 1я чацк. Указанная точка контакта ножа- является оптггмальной, если место контакта ножа с направляющей окомкователя расположено слева от отимальной зоны, то для создания наилучших yc.noBHii окомковянпя требуются дополнительные затраты энергии на компенсашпо веса потока комкуемого материала. При расноложе1-га11 нохса справа от онтигла-пьной зоны происходит з ачительное н;1Т1иг ание материала на нож, что приводит к дополнительному расходованию энергии на преополение трения движения, и эффективность работы окомкователя снижается. Для отимальной рабшы устройства угол наклона ножа к образующей плоскости окомкователя, определяемый по ходу врашения окомкователя, должен нaxoдifтьcя в пределах О( 15° до 80°. При угле наклона меньшем 371 15°. степень заполнения гранулятора материалом превышает норму, материал плохо окомкоиывается и качество окатышей уменьшается. При угле наклона большем 80° степень заполнения устройства уменьшается, что приводит к уменьшению производительности. При работе окомкователя в циклическом режиме в значительной степени возрастают динамические нагрузки на гранулы. Для предотвращения разрушения готовых окатышей выгрузки их производится ,через отверстие меньшего дламетра. При эгом нагрузки постепенно уменьшаются при движейии комкуемого материала к выпускному отверстию, что повышает качество окатышей. На фиг. 1 изображен предлагаемый окомкователь; на фиг. 2 - схема расположени ножа. Барабанный окомкователь состоит из усеченного конуса 1, ось вращения которого расположена под углом к горизонту. Широкий конец Конуса движется по жестко закрепленным роликам 2. Вращение осущесгаляегся электродвигателем 3 через редуктор 4 и вал 5. Для принудительного изменения траектории служит нож 6. Загрузка производится с помощью пи:тагеля 7, и выгрузка осуществляется через отверстие меньшего диаметра. Для изменения угла наклона конуса предусмотрено подъемное устройство 8. Барабанный окомкователь работает следуюшим образом. Материал, предназначенный для окомкования подаваемьш питателем 7 во вращающийся конус 1, под действием сил инерции, прижимается к борту последнего и перемещается по окружности до соприкосновения с ножом 6. После этого весь материал изменяет траекто рию своего движения и падает вниз на слой вновь подаваемого исходного материала. В результате многократных соударений происходит образование гранул, которые за счет угла накл на конуса перемещаются, уплотняясь по Е:ИНТО.вой траектории к разгрузочному концу. .: Для выбора места оптимального расположения ножа и испьггания устройства в гранзлято ре окомковывают шихту Днепровского ГОКа (в количесгве 3 кг), предназначенную для окомкования в промышленных окомкователях. Скорость вращения гранулятора, представляющего собой усеченный конус: длина 800 мм, отверстие большего диаметра 500 мм, меньшего - 200 мм, поддерживалась в пределах 100120 об/мин. При опгемальном расположении ножа (длина дуги 1 0,6 R, угол наклона а 45°) окомкование происходиг наиболее интенсивно, выход окатышей {диаметром более 3 мм) составляет 97%, прочность на сбрасывание (с высоты 300 мм) - 12-.13. При другом расположении ножа (I 0,6 R и а 45°) наблюдается некоторое снижение интенсивности окомкования и увеличение времени окомкования до 6-7 минут. Таким образом, использование изобретения в промышленности даст возможность уменьшить время окомкования в 2-2,5 раза и оптимальные характеристики готового продукта. Достоинством изобретения является интенсивный выход окатышей, увеличение их прочности., уменьшение времени окомкования в 2-2,5 раза при оптимальных характеристиках готового продукта. Формула изобретения Барабанный окомкователь, содержащий соединенный с приводом вращения цилиндрический корпус, питатель и нож, размешенный в верхней части барабана, отличающийся тем, что, с целью увеличения щзоизводительности окомкования, повышения прочности и равномерности гранулометрического состава окатышей, нож установлен под углом 15-80° к касательной барабана и смешен от вертикальной оси барабана в сторону противоположную направлению вращения на 0,2-0,8 радиуса барабана. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1059413,кл. 12 g 1/01, 1959 (прототип).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| Способ гранулирования переувлажненных тонкоизмельченных материалов | 1982 |

|

SU1059014A1 |

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

Авторы

Даты

1980-02-05—Публикация

1977-05-17—Подача