2.Автомат по п. 1, о т л и ч а-1 ю щ и йс я тем, что магнит снабжен пластиной и направляющей, выполненной в виде клина, вершина которого направлена в сторону вращения поворотного стола.

3,Автомат, по п. 1, отличающийся тем, что устройство сканирования собранного узла выполнено

в виде двух электромагнитов с секторными полюсами, установленными в зоне сборки.

4.Автомат по п. 1, отличающийся тем, что устройство уда-, ления несобранных узлов выполнено

в виде электромагнита,, установленного в зоне сборки дополнительного магнита, установленного соосно концентраторам .

5.Автомат по п. 1, отличающийся тем, что устройство съема готовых узлов выполнено в виде приводного полого диска и установленного внутри него эксцентрично и неподвижно магнита в виде полукольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки деталей | 1984 |

|

SU1234151A1 |

| Автомат для сборки крепежных изделий | 1987 |

|

SU1528636A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

| Автомат для сборки крепежных элементов | 1985 |

|

SU1445895A1 |

| Устройство для сборки винтовС шАйбАМи | 1979 |

|

SU795854A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Устройство для сборки винта с шайбами | 1985 |

|

SU1279791A1 |

| Устройство для сборки крепежного элемента с шайбами | 1987 |

|

SU1526944A1 |

1.АВТОМАТ ДЛЯ СБОРКИ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ, содержащий установленные на основании поворотный стол, выполненный в виде набора дисков с е to гнездами на его периферии, и загрузочные устройства, размещенные вокруг поворотного, стола, отличающийся тем, что, с целью повышения нёщежности сборки, он снабжен установленными на основании в зонах сборки магнитами, устройствами сканирования собранного узла, контроля прав иль нос ти Ъ борк и, удаления несобранных узлов и съема готовых узлов, а поворотный стол снабжен ферромагнитными концентраторами, выполненными в виде двух соосных стержней и расположенными на рабочих позици,ях стола, причем магниты установлены соосно этим концентраторам. 00 QD QD

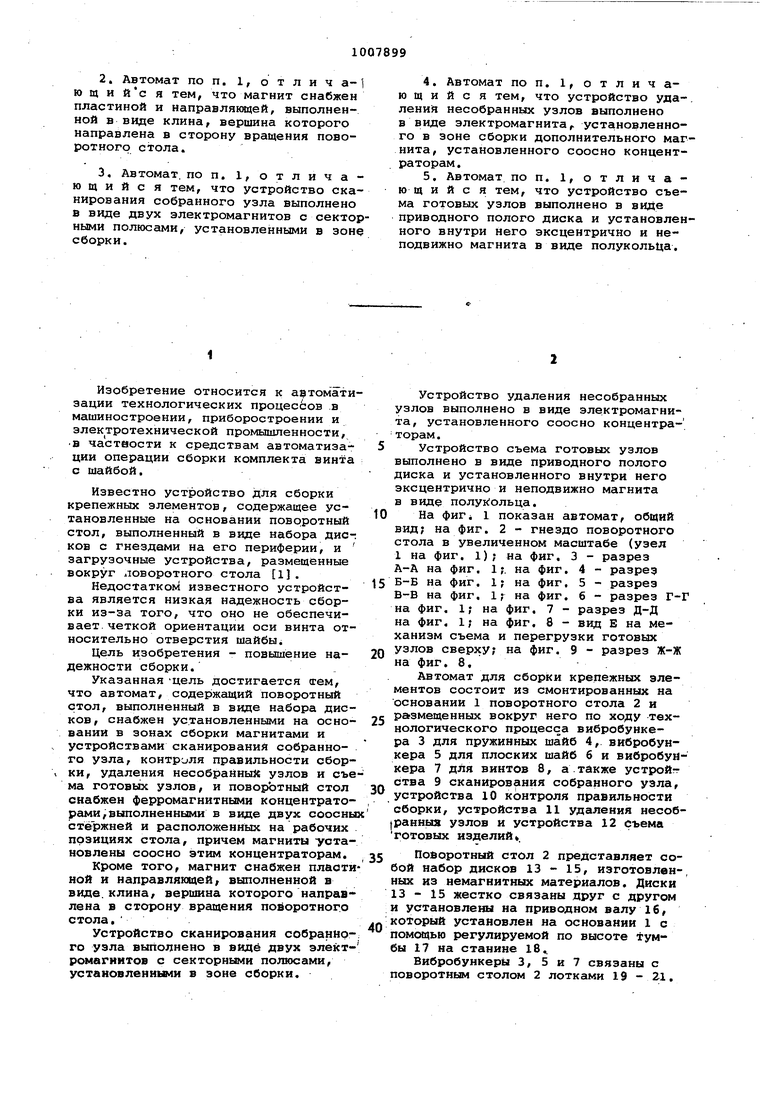

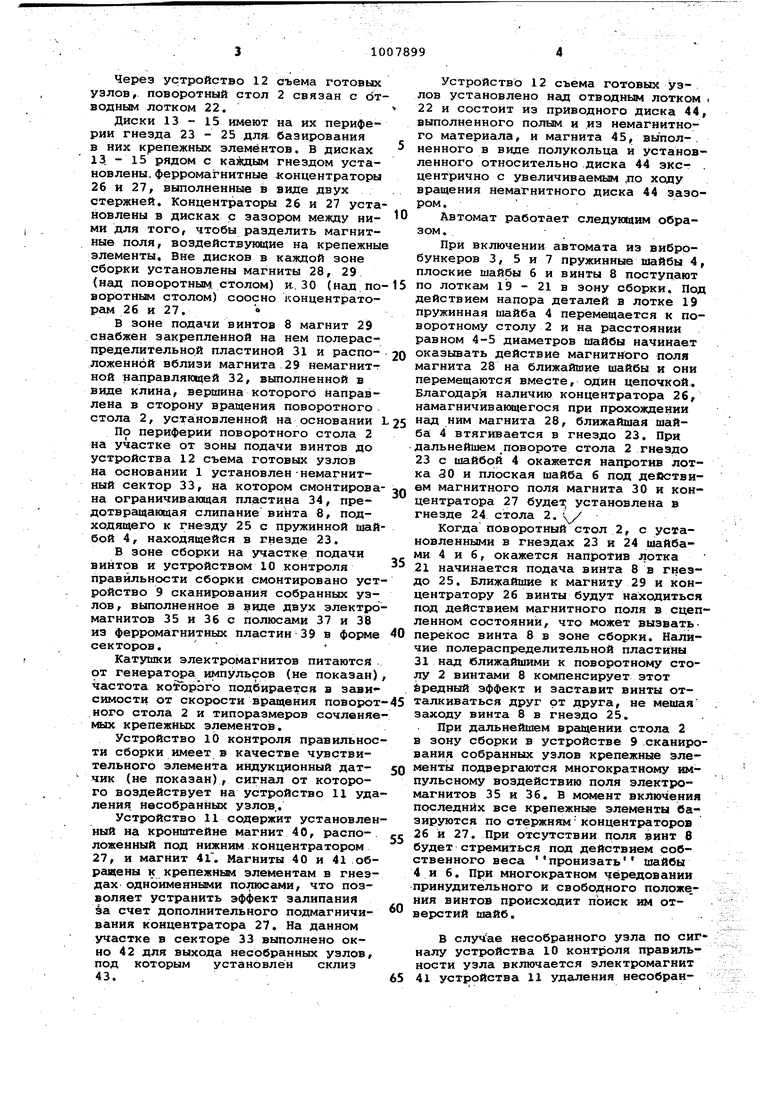

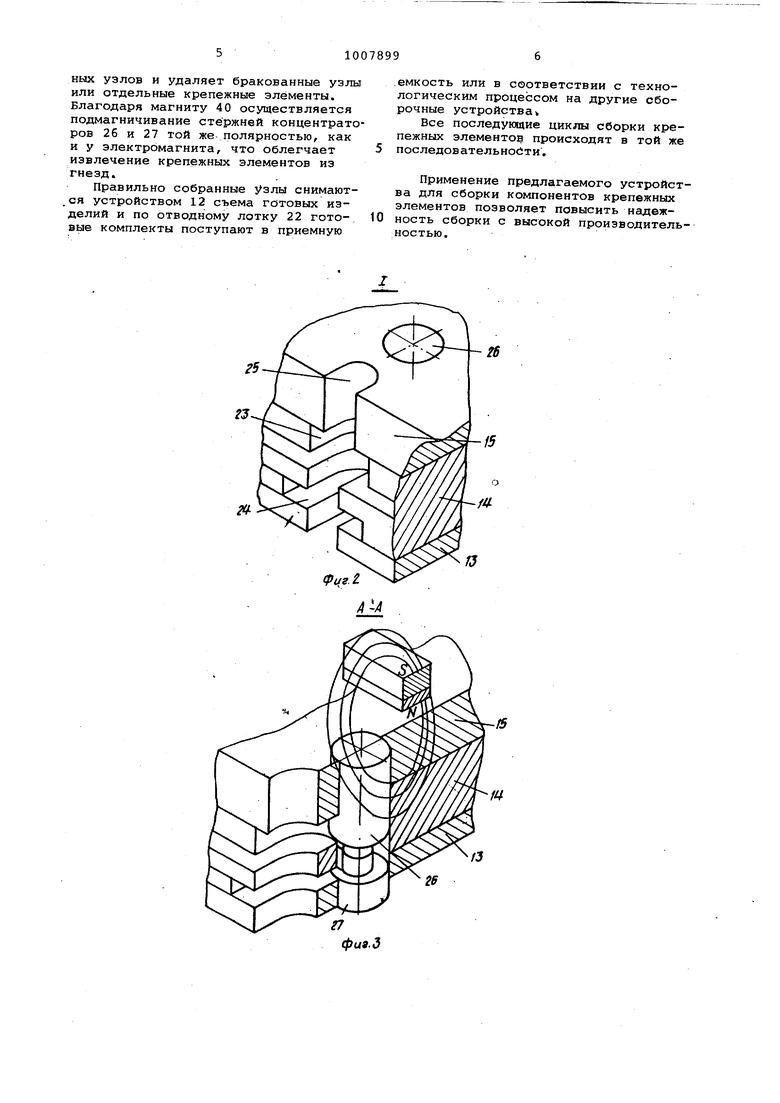

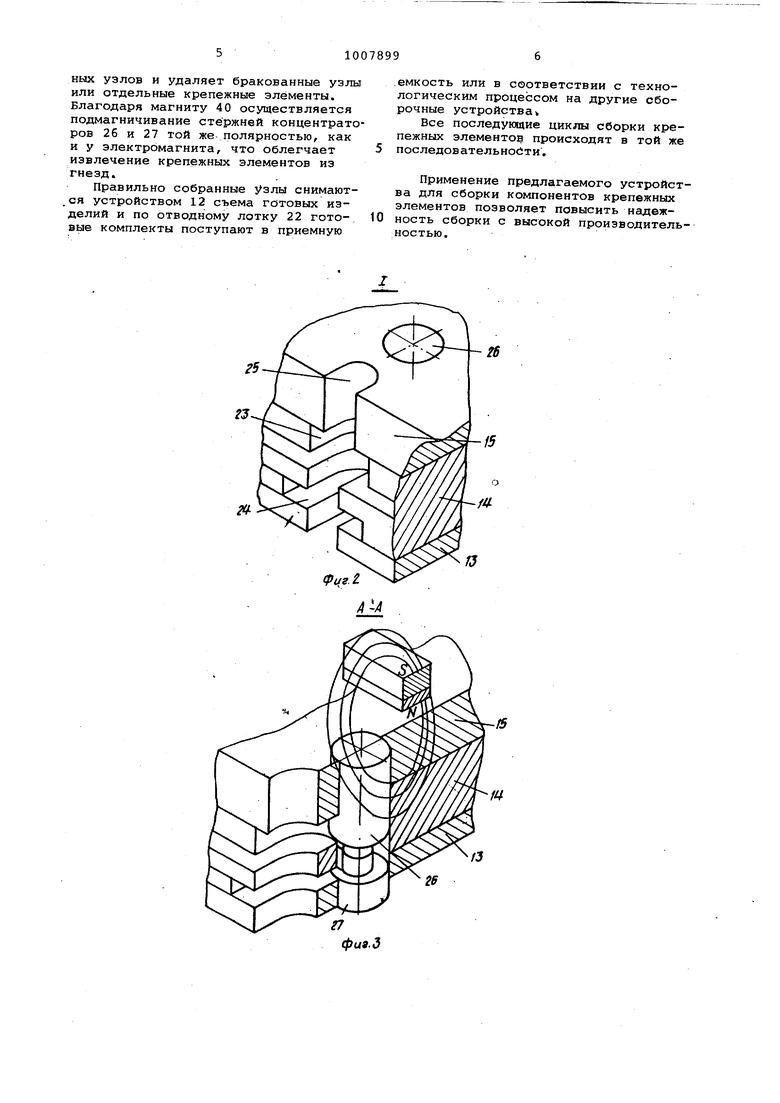

Изобретение относится к аэтомати зации технологических процесбов в машиностроении, приборостроении и злек тротехнической промышленности, в частности к средствам автоматизации операции сборки комплекта винта с шайбой. Известно устройство для сборки крепежных элементов, содержащее установленные на основании поворотный стол, выполненный в виде набора дисг ков с гнездами на его периферии, и загрузочные устройства, размещенные вокруг ловоротного стола 1. Недостатком известного устройства является низкая надежность сборки из-за того, что оно не обеспечивает, четкой ориентации оси винта относительно отверстия шайбы. Цель изобретения - повышение надежности сборки. Указанная цель достигается тем, что автомат, содержащий поворотный стол, выполненный в виде набора дисков, снабжен установленными на основании в зонах сборки магнитами и устройствами сканирования собранного узла, контроля правильности сбор, ки, удаления несобранных узлов и съе ма готовых узлов, и поворотный стол снабжен ферромагнитными концентраторами , выполненными в виде двух соосны стержней и расположенных на рабочих позициях стола, причем магниты -установлены соосно этим концентраторам. Кроме того, магнит снабжен пласти ной и направляющей/ выполненной в виде, клина, вершина которого направлена в сторону вращения поворотного стола, Устройство сканирования собранно го узла выполнено в виде двух элект ромагиитов с секторными полюсами, установленными в зоне сборки. Устройство удаления несобранных узлов выполнено в виде электромагнита, установленного соосно концентраторам. Устройство съема готовых узлов выполнено в виде приводного полого диска и установленного внутри него эксцентрично и неподвижно магнита в виде полукольца. На фиг 1 показан автомат, общий вид; на фиг. 2 - гнездо поворотного стола в увеличенном масштабе (узел 1 на фиг. 1); на фиг. 3 - разрез А-А на фиг. 1;. на фиг. 4 - разрез 5- разрез Б-Б на фиг. 1; на фиг, 6- разрез Г-Г В-В на фиг. 1; на фиг. на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 1; на фиг. 8 - вид Е на механизм съема и перегрузки готовых узлов сверху; на фиг. 9 - разрез Ж-Ж на фиг. 8, Автомат для сборки крепежных элементов состоит из смонтированных на основании 1 поворотного стола 2 и размещенных вокруг него по ходу технологического процесса вибробункера 3 для пружинных шайб 4, вибробункера 5 для плоских шайб б и вибробумкера 7 для винтов 8, а также устройгства 9 сканирования собранного узла, устройства Ю контроля правильности сборки, устройства 11 удаления несоб(ранныа узлов и устройства 12 съема готовых изделий. Поворотный стол 2 представляет собой набор дисков 13 - 15, изготовлен-, ных из немагнитных материалов. Диски 13 - 15 жестко связаны друг с другом и установлены на приводном валу 16, который установлен на основании 1 с помощью регулируемой по высоте тумбы 17 на станине 18., Вибробункеры 3, 5 и 7 связаны с поворотным столом 2 лотками 19 -21.

Через устройство 12 съема готовых узлов, поворотный стол 2 связан с отводным лотком 22.

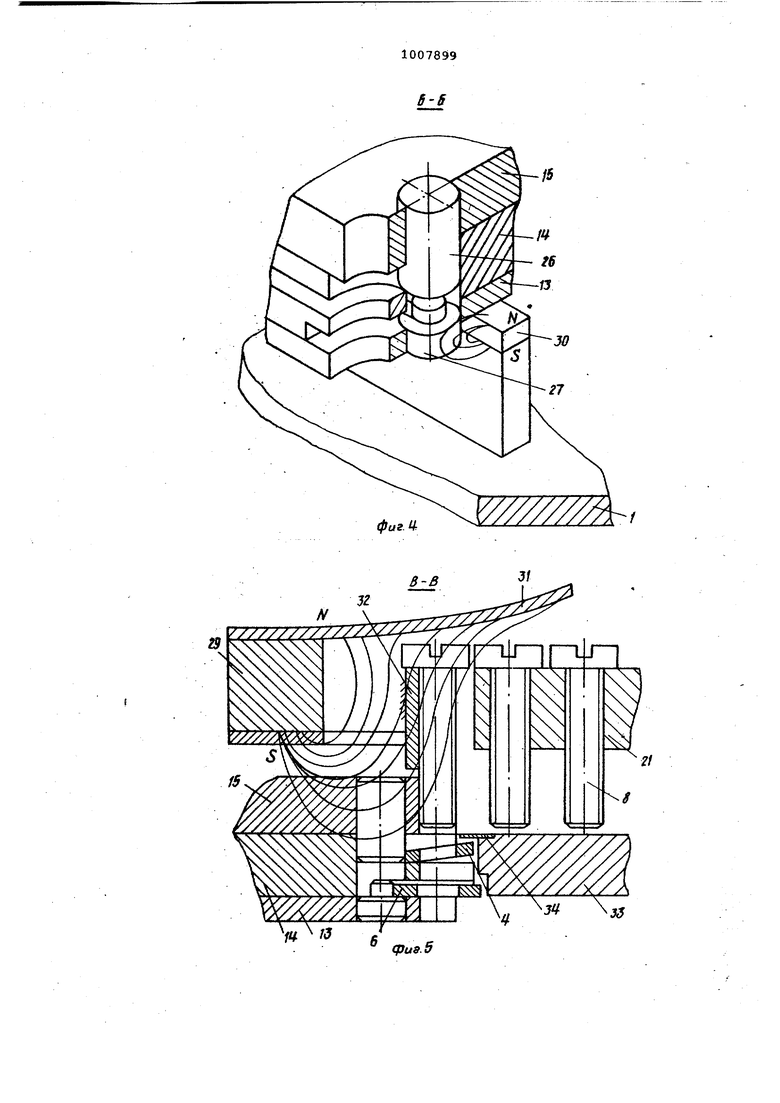

Диски 13 - 15 имеют на их периферии гнезда 23 - 25 для базирования в них крепежных элементов. В дисках 13 - 15 рядом с каждым гнездом установлены, ферромагнитные концентраторы 26 и 27, выполненные в виде двух стержней. Концентраторы 26 и 21 установлены в дисках с зазором между ними для того, чтобы разделить магнитные поля, воздействующие на крепежные элементы. Вне дисков в каждой зоне сборки установлены магниты 28, 29 (над поворотным столом) н, 30 (над поворотным столом) соосно концентраторам 26 и 27.

В зоне подачи винтов 8 магнит 29 снабжен закрепленной на нем полераспределительно.й пластиной 31 и расположенной вблизи магнита 29 немагнитной направляющей 32, выполненной в виде клина, вершина которого направлена в сторону вращения поворотного стола 2, установленной на основании

По периферии поворотного стола 2 на участке от зоны подачи винтов до устройства 12 съема готовых узлов на основании 1 установлен-немагнитный сектор 33, на котором смонтирова на ограничивающая пластина 34, предотвращающая слипание винта Q, подходящего к гнезду 25 с пружинной шайбой 4, находящейся в гнезде 23.

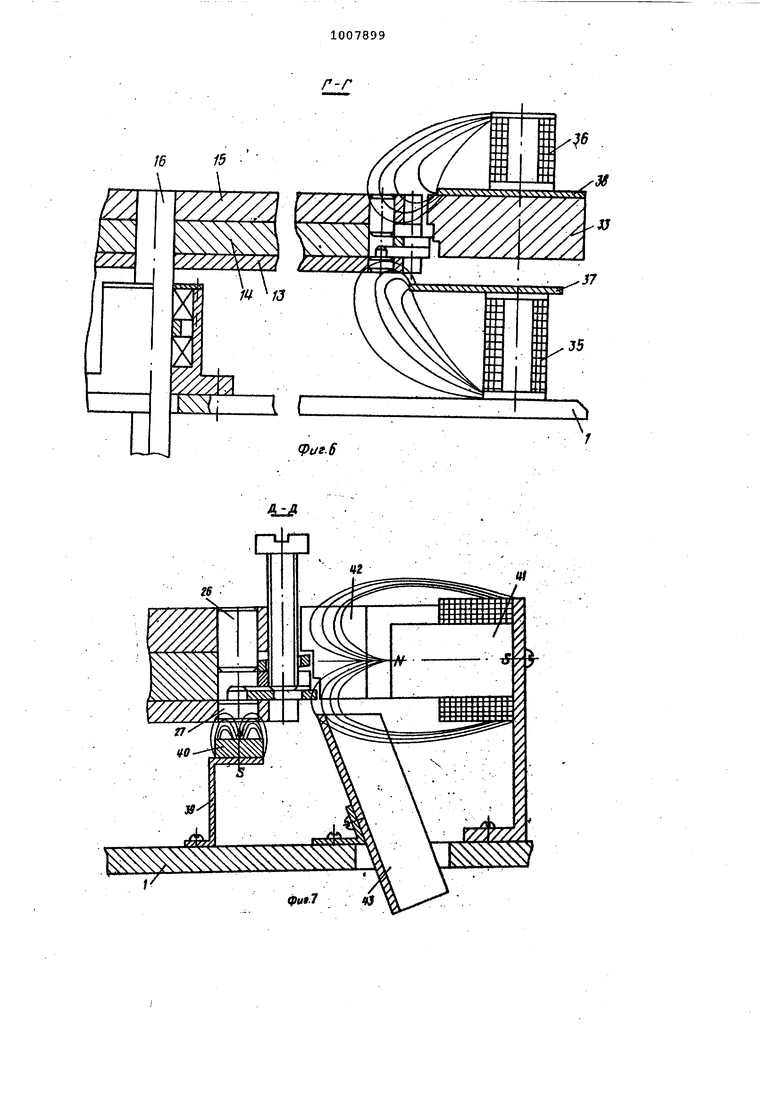

В зоне сборки на участке подачи винтов и устройством 10 контроля правильности сборки смонтировано устройство 9 сканирования собранных узлов, выполненное в виде двух электромагнитов 35 и 36 с полюсами 37 и 38 из ферромагнитных пластин 39 в форме секторов.

Катушки электромагнитов питаются . от генератора импульсов (не показан) частота Koftjpbro подбирается в зави симости от скорости вращения поворот .ного стола 2 и типоразмеров сочленяемых крепежных элементов.

Устройство 10 контроля правильности сборки имеет в качестве чувствительного элемента индукционный датчик (не показан), сигнал от которого воздействует на устройство 11 удаления несобранных узлов..

Устройство 11 содержит установленный на кронштейне магнит 40, расположенный под нижним концентратором 27, и магнит 41, Магниты 40 и 41 обращены к крепежным элементам в гнездах одноименными полюсами, что позволяет устранить эффект залипания §а счет дополнительного подмагничивания концентратора 27. На данном участке в секторе 33 выполнено окно 42 для выхода Несобранных узлов, под которым установлен склиз 43.

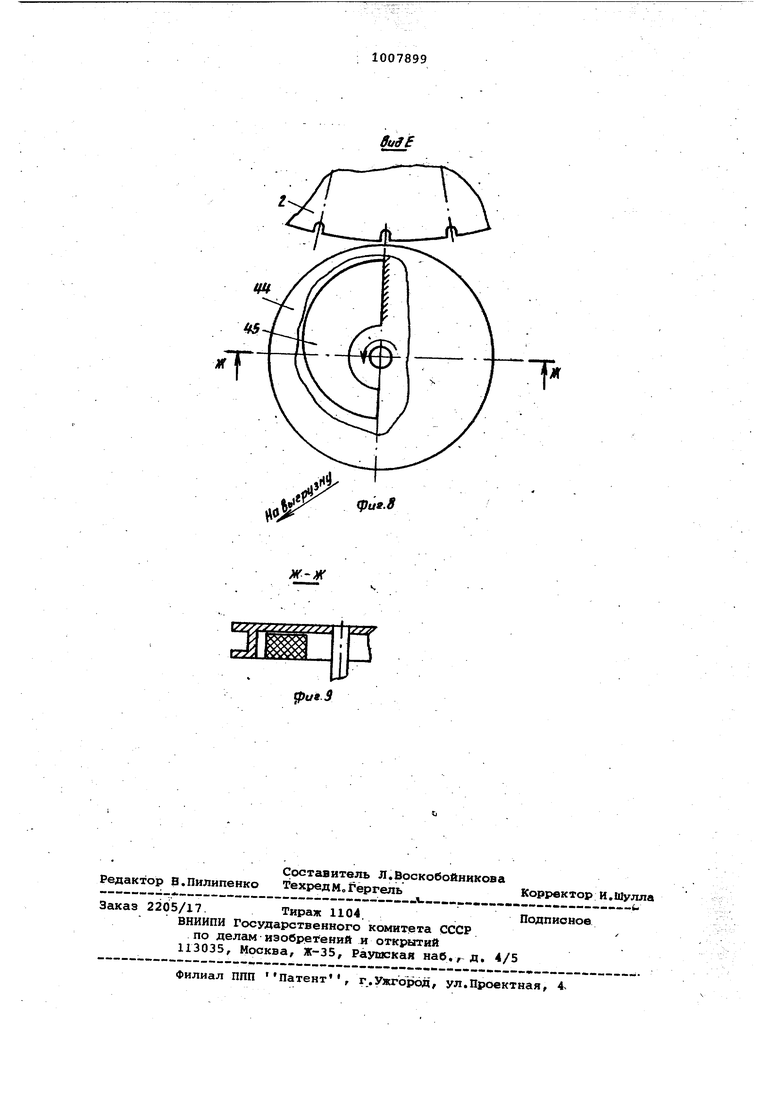

Устройство 12 съема готовых узлов установлено над отводным лотком

22н состоит из приводного диска 44, выполненного полым и из немагнитного материала, и магнита 45, выпол-. ненного в виде полукольца и установленного относительно .диска 44 эксцентрично с увеличиваемым ,по ходу вращения немагнитного диска 44 зазором. .

Автомат работает следующим образом.

При включении автомата из вибробункеров 3, 5 и 7 пружинные шайбы 4, плоские шайбы 6 и винты 8 поступают по лоткам 19 - 21 в зону сборки. Под действием напора деталей в лотке 19 пружинная шайба 4 перемещается к поворотному столу 2 и на расстоянии равном 4-5 диаметров шайбы начинает оказывать действие магнитного поля магнита 28 на ближайшие шайбы и они перемещаются вместе, один цепочкой. Благодаря наличию концентратора 26, намагничивакмцегося при прохождении над ним магнита 28, ближайшая шайба 4 втягивается в гнездо 23. При дальнейшем повороте стола 2 гнездо

23с шайбой 4 окажется напротив лотка 30 и плоская шайба 6 под де1}ствием магнитного поля магнита 30 и концентратора 27 будет установлена в гнезде 24 стола 2. (

Когда поворотный стол 2, с установленньоии в гнездах 23 и 24 шайбами 4 и 6, окажется напротив лотка 21 начинается подача винта 8 в гнездо 25. Ближайшие к магниту 29 и концентратору 26 винты будут находиться под действием магнитного поля в сцепленном состоянии, что может вызватьперекос винта 8 в зоне сборки. Наличие полераспределительной пластины 31 над ближайшими к поворотному столу 2 винтами 8 компенсирует этот ёредный эффект и заставит винты отталкиваться друг от друга, не мешая заходу винта 8 в гнездо 25.

При дальнейшем вращении стола 2 в зону сборки в устройстве 9 сканирования собранных узлов крепежные элементы подвергаются многократному импульсному воздействию поля электромагнитов 35 н 36. В момент включения последних все крепежные элементы базируются по стержням концентраторов 26 и 27. При отсутствии поля винт 8 будет стремиться под действием собственного веса пронизать шайбы 4 и 6. При многократном чередовании принудительного и свободного положения винтов происходит поиск им отверстий шайб.

В несобранного узла по сигналу устройства 10 контроля правильности узла включается электромагнит 41 устройства 11 удаления несобранных узлов и удаляет бракованные узлы или отдельные крепежные элементы. Благодаря магниту 40 осуществляется подмагничивание стержней концентраторов 26 и 27 той же полярностью, как и у электромагнита, что облегчает извлечение крепежных элементов из гнезд.

Правильно собранные УЗЛЫ снимают.ся устройством 12 съема готовых изделий и по отводному лотку 22 готовые комплекты поступают в приемную

.емкость или в соответствии с технологическим процессом на другие сборочные устройства

Все последующие циклы сборки крепежных элементов происходят в той же последовательности.

Применение предлагаемого устройства для сборки компонентов крепежных элементов позволяет повысить надежность сборки с высокой производительностью.

w в 6-6

/5

фиг. 4

В-В

J J

(pus. 5

itt

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения Т-лимфоцитов крови человека | 1987 |

|

SU1527590A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-10-28—Подача