Изобретение относится к комбинированным устройствам для совмещенной режуще-деформирующей обработки наружных цилиндрических поверхностей нежестких деталей типа труб.

Целью изобретения является расширение технологических возможностей за счет обработки труб и увеличения коэффициента использования материала

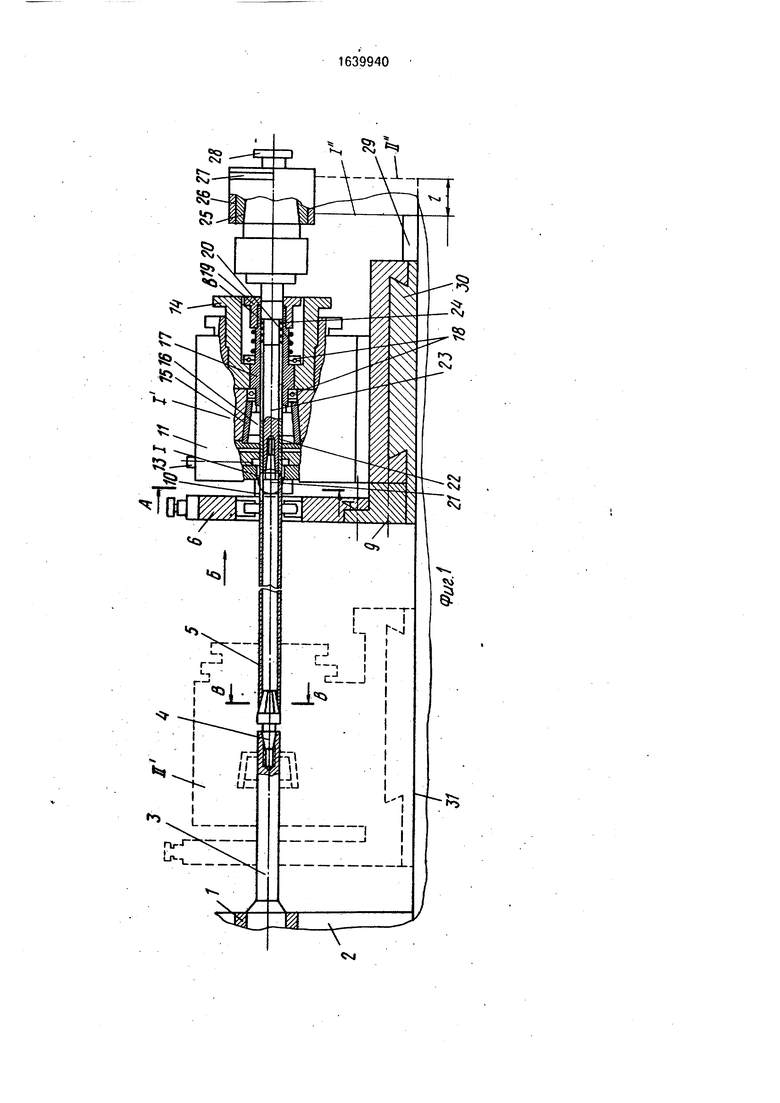

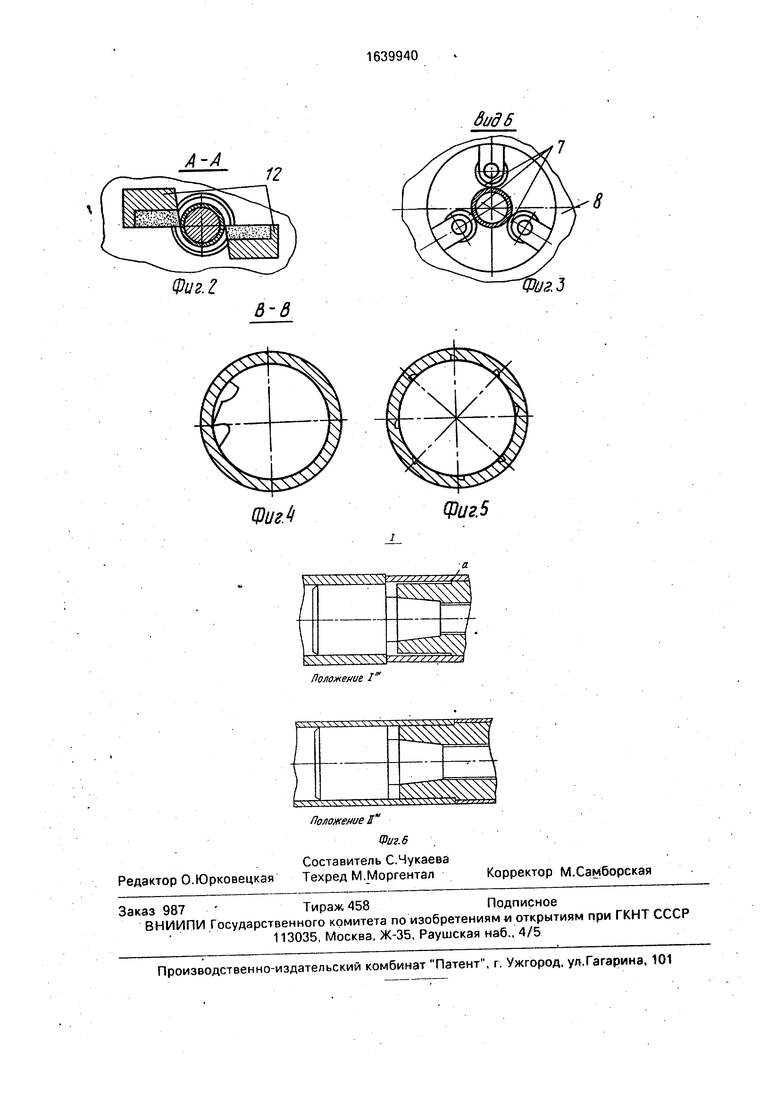

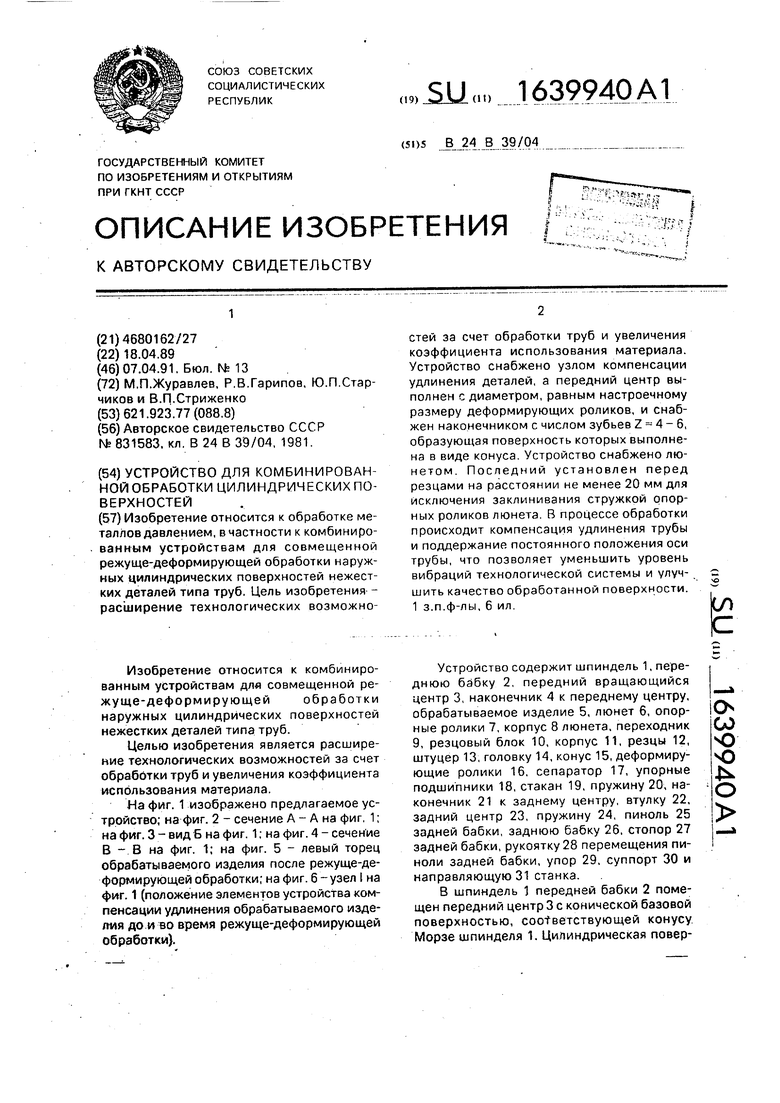

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - сечение А - А на фиг 1, на фиг. 3 - вид Б на фиг 1, на фиг. 4 - сечение В - В на фиг. 1; на фиг. 5 - левый торец обрабатываемого изделия после режуще-деформирующей обработки; на фиг 6 -узел I на фиг. 1 (положение элементов устройства компенсации удлинения обрабатываемого изделия до и во время режуще-деформирующей обработки}.

Устройство содержит шпиндель 1, переднюю бабку 2 передний вращающийся центр 3 наконечник 4 к переднему центру, обрабатываемое изделие 5, люнет 6, опорные ролики 7, корпус 8 люнета, переходник 9, резцовый блок 10, корпус 11, резцы 12, штуцер 13 головку 14, конус 15, деформирующие ролики 16, сепаратор 17, упорные подшипники 18, стакан 19, пружину 20, наконечник 21 к заднему центру втулку 22, задний центр 23, пружину 24 пиноль 25 задней бабки заднюю бабку 26, стопор 27 задней бабки, рукоятку 28 перемещения пи- ноли задней бабки, упор 29, суппорт 30 и направляющую 31 станка

В шпиндель 1 передней бабки 2 помещен передний центр 3 с конической базовой поверхностью, соответствующей конусу Морзе шпинделя 1. Цилиндрическая повер1О W

ю о о

хность переднего центра 3 имеет диаметр, равный диаметру обработанного изделия. В переднем центре 3 с правого торца крепится наконечник 4, имеющий с левой стороны коническую базовую поверхность для цент- рирования и резьбовую часть, посредством которой наконечник 4 крепится к переднему центру 3.

Цилиндрическую поверхность наконечника 4 имеет две лыски под ключ. С правой стороны наконечника имеются специальные зубья для передачи крутящего момента от шпинделя к детали (фиг. 4), Количество зубьев наконечника выбирается из условия, чтобы сила их сцепления с внутренней по- верхностью трубы была больше суммы осевых сил резания и деформации трубы в зоне контакта роликов с наружной поверхностью изделия. В противном случае происходит остановка или заклинивание трубы относи- тельно переднего центра, что приводит к поломке рззцов, выходу из строя роликов и неудовлетворительному качеству обработанной поверхности. Этому условию соответствует число зубьев наконечника z 4 - 6. Меньшее число приводит к уменьшению суммарной площади контакта зубьев с внутренней поверхностью трубы, в результате происходит проворот переднего центра относительно трубы. Большее количество зубьев приводит к увеличению суммарной площади контакта. Однако чрезмерное ее увеличение приводит к ослаблению силы сцепления между слоями материала трубы, что также ведет к провороту переднего цен- тра относительно трубы, В этом случае наконечник воспроизводит работу зенкера.

Поверхность контакта зубьев наконечника с трубой изготовляется конической формы, что позволяет обеспечить лучшее условие центрирования трубы относительно шпинделя передней бабки. Внутренняя поверхность контакта трубы с наконечником переднего центра изготавливается с не- большой фаской, что также улучшает условия центрирования трубы относительно шпинделя.

Люнет 6 состоит из корпуса 8, трех роликов 7, имеющих возможность перемещения в радиальном направлении и стопориться. Люнет 6 крепится посредством крепежных элементов к переходнику 9, который прикреплен к корпусу 11.

В радиальном пазу корпуса 11 разме- щен блок 10с резцами 12. Блок имеет возможность перемещаться в радиальном пазу корпуса 11 и стопориться. Для уменьшения радиальных упругих деформаций трубы количество резцов два. Резцы 12 изготовляются сборными, т.е. оснащаются сменными

многогранными пластинами и имеют возможность перемещения в блоке 10 в радиальном направлении и стопориться посредством клиньев. Круглые пластины крепятся к резцам посредством специальных винтов через коническое отверстие пластин. При затуплении режущих пластин раскрепляются винты и пластины поворачиваются вокруг своей оси. Тем самым обеспечивается работа пластинами с острыми режущими кромками. Резцы 12 располагаются оппозитно один другому. В корпусе 11 имеется отверстие для подачи смазывающе- охлаждающей жидкости через штуцер 13 в зону обработки. Этим обеспечивается вымывание стружки из зоны обработки и повышение, стойкости резцов.

В левой части корпуса 11 имеется коническое отверстие, в котором размещен конус 15, с внутренней поверхностью которого контактируют ролики 16. Последние размещены в сепараторе 17, буртик которого опирается на упорный подшипник 18, воспринимающий осевые усилия при режуще-деформирующей обрабо,тке. Правая часть сепаратора 17 имеет левую резьбу, на которую накручивается стакан 19. Между стаканом 19 и упорным подшипником 18 располагается пружина 20.

При вращении головки 14 по часовой стрелке происходит ее закручивание в корпус 11. В результате этого при вращении на один оборот головка перемещается в сторону передней бабки на расстояние, равное шагу резьбы. За счет жесткой связи головки 14 и сепаратора 17, последний перемещается на то же расстояние и в том же направлении. Ролики 16, скользя вдоль конической поверхности конуса 15, раздвигаются. При вращении головки 14 против часовой стрелки ролики сжимаются. Тем самым происходит настройка роликов на заданный размер. Поскбльку ролики 16 обкатываются без скольжения по внутренней поверхности конуса 15 при вращении детали 5, то при нормальной работе сепаратор 17 и стакан 19 вращаются в сторону вращения детали.

Отсутствие люнета 6 приводит при обработке нежестких деталей типа труб не только к неудовлетворительному качеству обработанных поверхностей из-за наличия рисок и черновин, так как биение трубы может превышать припуск под обработку, но и во многих случаях к невозможности протекания процесса из-за поломок резцов и, как следствие, деформирующих роликов. Люнет 6 располагается таким образом, что его правый торец находится на расстоянии не менее 20 мм от левых торцов резцов. Если расстояние менее 20 мм, это приводит к

попаданию стружки между роликами люнета и их заклиниванию. Большее расстояние приводит к уменьшению жесткости системы СПИД в зоне резания и, как результат, к увеличению биений трубы относительно резцов. Вследствие этого оптимальным является расстояние 20 мм. Задний центр 23 помещен в коническое отверстие пиноли 25 задней бабки 26. В левой части заднего центра имеются коническое отверстие и резьбовая часть для центрирования и крепления наконечника 21 заднего центра 23. Цилиндрическая часть наконечника 21 заднего центра 23 контактируете небольшим зазором с внутренней поверхностью трубы. На центре 23 размещена втулка 22 с пружиной 24. Наконечник 21, втулка 22, задний центр 23, пружина 24, задняя бабка 26 с пинолью 25 и упор 29 представляют собой устройство для компенсации удлинения трубы во время режуще-деформирующей обработки.

Устройство работает следующим образом.

Для обеспечения чисел оборотов вращения шпинделя и движения подачи используется любой токарно-еинторезный станок. При этом на место верхних салазок суппорта устанавливается подвижная часть устройства. Перед началом обработки резцы, опорные и деформирующие ролики настраиваются по эталону на заданный размер. Затем подвижная в осевом направлении часть устройства вместе с суппортом 30 станка по направляющим 31 перемещается до упора 29, занимая положения I1. соответствующее началу обработки. При этом люнет 6, резцы 12 и деформирующие ролики 16 находятся на цилиндрической поверхности втулки 22, диаметр которой соответствует диаметру обрабатываемого изделия. Задняя бабка 26 при этом занимает положение l , при котором она контактирует с правым торцом упора 29. Обрабатываемое изделие - труба подается оператором через отверстие люнета и подвижной в осевом направлении части устройства. При этом правая часть внутренней поверхности трубы базируется на цилиндрической части наконечника 21 заднего центра 23. Левая часть трубы контактирует с конической поверхностью зубьев наконечника 4 переднего центра 3. Наконечник 21, задний центр 23 и втулка 22 устройства компенсации удлинения трубы занимают положение I (фиг. 6), Далее при вращении рукоятки 28 перемещения пиноли задней бабки 26 торец буртика а заднего центра 23 упирается в правый торец трубы, заставляя ее переместиться в осевом направлении в сторону передней бабки таким

образом, чтобы труба жестко контактировала с коническими поверхностями зубьев наконечника 4 переднего центра 3. Показателем этого является сжатая пружина 24. При этом на внутренней поверхности трубы со стороны передней бабки остаются следы врезания зубьев в материал трубы (фиг. 5). Но перемещение пиноли задней

0 бабки 26 может осуществиться только при закреплении самой задней бабки от перемещения в осевом направлении. Поэтому в ч положении l (фиг. 1) рукоятка стопора 27 размещена так, что задняя бабка неподвиж-

5 на, т.е. стопооится. При переходе из поло- жения I1 в (фиг. 6) втулка 22, упираясь в правый торец трубы, перемещается в сторону задней бабки и сжимает пружину 24, которая подпружинивает втулку 22. играю0 щую роль направляющей. В положение II1 (фиг. 6) раскрепляется стопор 27 задней бабки 26. Последняя получает возможность пе- - ремещения в осевом направлении по направляющим 31 станка. Включаются обо5 роты вращения шпинделя, насос для подачи СОЖ и рабочая подача суппорта. В положении II (фиг. 1). в которое перемещается подвижная часть устройства в конце цикла обработки, выключаются автоматически

0 обороты вращения шпинделя, насос для подачи СОЖ и рабочая подача. Задняя бабка при этом вместе с элементами устройства для .компенсации удлинения трубы занимает положение II , так как усилие от удлине5 ния трубы, воздействуя через пружину 24 и торец в заднего центра 23. перемещает заднюю бабку. Расстояние I (фиг. 1), н которое перемещается задняя бабка 26, равно величине удлинения трубы. Далее обрабо0 танное изделие снимается со станка. Задняя бабка 26 перемещается в положение I до контакта с упором 29 и стопорится, а подвижная часть устройства перемещается в положение I1, соответствующее началу

5 цикла обработки.

Таким образом, изобретение позволяет существенно расширить область применения и технологические возможности известных конструкций обеспечивая проведение с

0 режуще-деформирующей обработки цилиндрических поверхностей не только валов, но и нежестких деталей типа труб различных типоразмеров. Значительно уменьшается расход материала обрабатываемых дета5 лей. Поскольку устройство в крайнем левом положении полностью выводится на передний центр, обеспечивается качественная обработка всей длины цилиндрических наружных поверхностей деталей. Кроме того, за счет удлинения деталей типа труб при их обработке появляется возможность использования заготовок меньшей длины, чем деталей, получаемых в результате режуще-деформирующей обработки. Введение дополнительного люнета, расположенного не менее 20 мм от резцов, позволяет существенно уменьшить уровень вибраций системы СПИД и улучшить качество - обработанные поверхности деталей не имеют рисок, следов дробления, черновик.

Вследствие регулирования процессом удлинения деталей типа труб улучшаются условия соблюдения техники безопасности и исключаются поломки устройства.

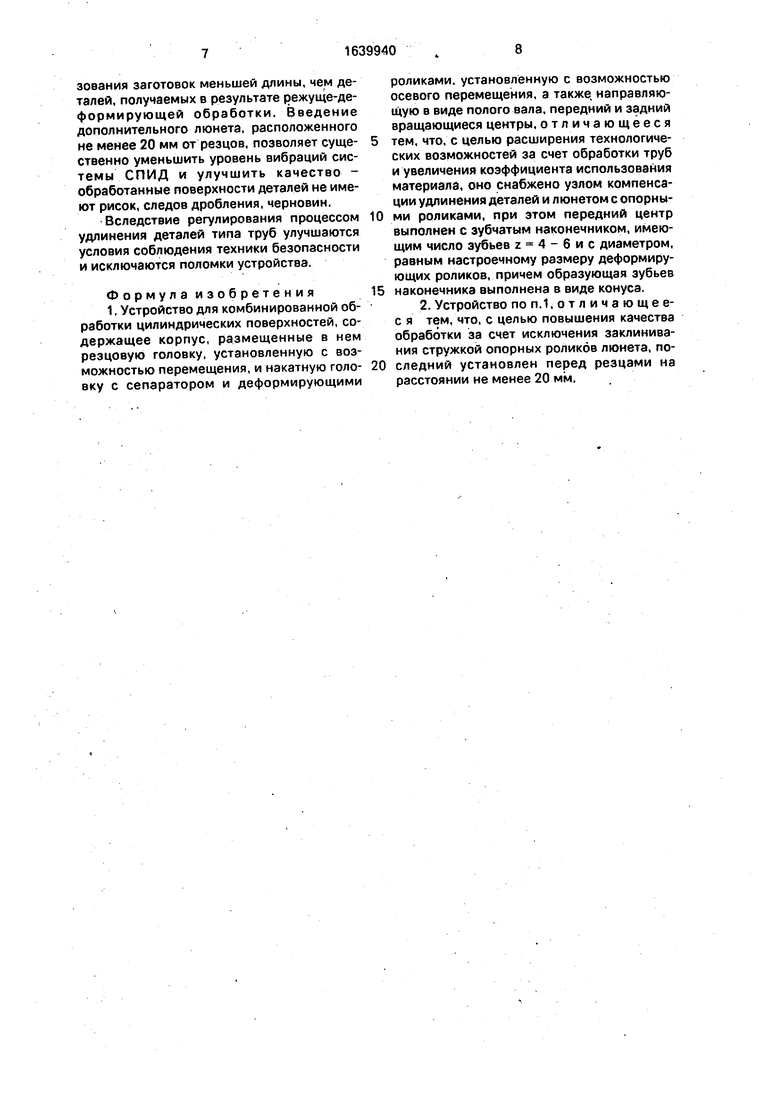

Формула изобретения 1, Устройство для комбинированной обработки цилиндрических поверхностей, содержащее корпус, размещенные в нем резцовую головку, установленную с возможностью перемещения, и накатную головку с сепаратором и деформирующими

роликами, установленную с возможностью осевого перемещения, а также, направляющую в виде полого вала, передний и задний вращающиеся центры, отличающееся

тем, что, с целью расширения технологических возможностей за счет обработки труб и увеличения коэффициента использования материала, оно снабжено узлом компенсации удлинения деталей и люнетом с опорными роликами, при этом передний центр выполнен с зубчатым наконечником, имеющим число зубьев z 4 - 6 и с диаметром, равным настроечному размеру деформирующих роликов, причем образующая зубьев

наконечника выполнена в виде конуса,

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью повышения качества обработки за счет исключения заклинивания стружкой опорных роликов люнета, последний установлен перед резцами на расстоянии не менее 20 мм.

SJ

ъ

дидб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| УСТРОЙСТВО для ОБРАБОТКИ ВАЛОВ РЕЗАНИЕМ И ОБКАТКОЙ | 1971 |

|

SU305982A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

Изобретение относится к обработке металлов давлением, в частности к комбинированным устройствам для совмещенной режуще-деформирующей обработки наружных цилиндрических поверхностей нежестких деталей типа труб. Цель изобретения - расширение технологических возможно стей за счет обработки труб и увеличения коэффициента использования материала Устройство снабжено узлом компенсации удлинения деталей, а передний центр выполнен с диаметром, равным настроечному размеру деформирующих роликов, и снабжен наконечником с числом зубьев Z - 4 - 6, образующая поверхность которых выполнена в виде конуса Устройство снабжено люнетом Последний установлен перед резцами на расстоянии не менее 20 мм для исключения заклинивания стружкой опорных роликов люнета В процессе обработки происходит компенсация удлинения трубы и поддержание постоянного положения оси трубы, что позволяет уменьшить уровень вибраций технологической системы и улучшить качество обработанной поверхности 1 з п ф-лы, 6 ил Ё

А-А

Фиг. г

В-5

Фи&4

Положение I

Положение /ш

Фиг. 6

Составитель С.Чукаева Редактор О.Юрковецкая Техред М.Моргентал

«J

Фиг. 5

//S///S///S

Корректор М.Самборская

| Устройство для комбинированной обра-бОТКи цилиНдРичЕСКиХ пОВЕРХНОСТЕй | 1977 |

|

SU831583A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача