Изобретение относится к машиностроению и может быть использовано для передачи обрабатываемых изделий с одной технологической позиции на другую, в частности, в кузнечно-прессовом производстве для загрузки индукционной нагревательной печи заготовками и для передачи нагретых заготовок на пресс.

Известен автооператор, содержащий крестообразный рабочий орган, несущий четыре захвата. Рабочий орган смонтирован в корпусе автооператора с возможностью вращения вокруг оси крестовины и продольного перемещения вдоль этой оси. Вращение и перемещение производится под действием одного привода 1.

К недостаткам данного автооператора относятся узкие технологические возможности, так как имеют перемещения в радиальном направлении относительно оси вращения крестовины.

Известен также манипулятор, содержащий основание, на котором установлена поворотная колонна и смонтирован привод Поворота колонны. На колонне размещен механизм вертикального перемещения манипулятора. В верхней части механизма вертикального перемещения за.чвата закреплена платформа, на которой установлен механизм горизонтального перемещения захвата манипулятора. Каждый из механизмов перемещения захвата включает в себя два пространственных параллелограммных механизма, соединенных последовательно посредством общего соединительного звена, относительно которого оба параллелограмма имеют возможность поворота. Оба параллелограммных механизма кинематически связаны посредством пары зубчатых секторов, неподвижно закрепленных на соответствующих рычагах каждого параллелограмма и определяющих равенство углов разворота параллелограммов относительно их общего соединительного звена. Свободный конец одного из параллелограммных механизмов горизонтального перемещения захвата шарнирно закреплен на платформе, установленной через механизм вертикального перемещения на поворотной колонне, причем один из рычагов параллелограмма связан со штоком силового цилиндра, установленного на той же платформе. На свободном конце другого параллелограммного механизма неподвижно закреплено захватывающее устройство 2.

Однако известный манипулятор обладает рядом существенных недостатков, главным из которых является наличие у него одного захвата. При обслуживании группы радиально расположенного оборудования такой манипулятор имеет низкую производительность, поскольку ему приходится совершать ряд последовательных перемещений захвата, на что затрачивается значительное количество вспомогательного времени. Так, например.

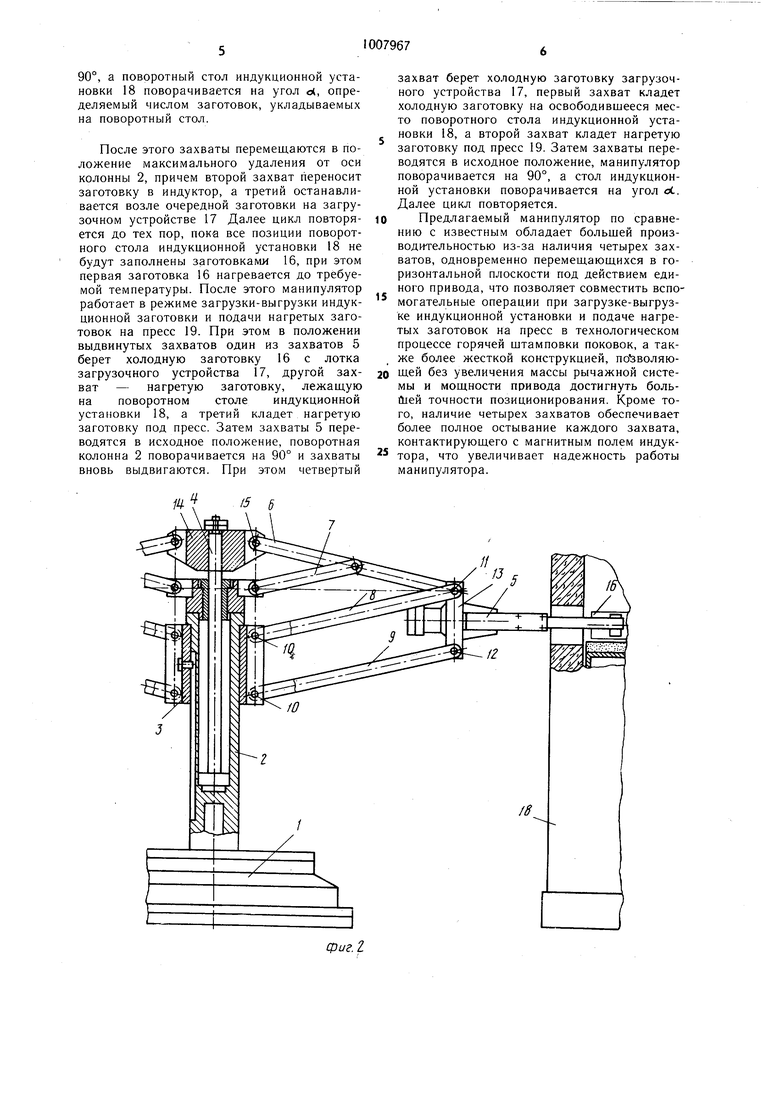

при обслуживании автоматизированного участка горячей штамповки поковок с нагревом заготовок в карусельной индукционной установке манипулятор должен совершать следующие перемещения: взять заготовку с лотка загрузочного устройства, повернуться на 90°, положить заготовку в индуктор карусельной нагревательной установки, удалить захват из индукционной установки,

Q взять нагретую заготовку со следующей позиции карусельного стола индукционной установки, повернуться на 90°, установить заготовку на пресс и повернуться на 180° в исходное положение.

Использование указанных механизмов

5 горизонтального перемещения для манипулятора с четырьмя однбвременно работающими захватами также не обеспечивает высокой производительности, так как в этом случае при каждом перемещении манипулятора необходимо давать определенную задержку захватов на позиции, компенсирующую разницу в срабатывании отдельных механизмов горизонтального перемещения захватов. Разница во времени срабатывания механизмов обуславливается наличием отдельных

5 приводов на каждый механизм горизонтального перемещения захвата. Кроме того, задержка на позициях вызывает перегрев заготовки (возникновение лишней окалины), а также перегрев захвата манипулятора, что снижает надежность работы последнего.

0 Другим существенным недостатком известного манипулятора является его малая жесткость ввиду того, уто захват манипулятора размещен на конце системы рычагов, представляющих собой два последовательно соединенных параллелограмма, один

5 из которых только одним звеном связан с жесткой платформой. При значительных горизонтальных ходах захвата имеет место большой консольный вылет последнего, что снижает точность позиционирования захвата. Кроме того, при обслуживании индукционных нагревателей единственный захват такого манипулятора значительное время . находится в контакте с магнитным полем индуктора при загрузке и выгрузке заготовок, что вызывает перегрев захвата, который,

5 в свою очередь, снижает надежность работы последнего.

Цель изобретения - повыщение производительности при обслуживании группы радиально расположенного оборудования, точности перемещения захватов и надежнос0 ти манипулятора.

Поставленная цель достигается тем, что манипулятор, содержащий основание, установленную на нем поворотную колонну, механизм горизонтального перемещения захватов, выполненный в виде рычажной системы,

несущей звенья с захватами, и траверсу, смонтированную на штоке силового ци/1индра, снабжен кареткой и направляющими, установленными на колонне, а каретка смонтирована в этих направляющих, при этом рычажная система выполнена в виде группы параллелограммных механизмов, тяг и дополнительных рычагов, причем две пары рычагов каждого параллелограммного механизма связаны с .кареткой и со звеном, несущим захват, а каждое звено связано посредством тяги с траверсой, а дополнительный рычаг связывает середину соответствующей тяги с поворотной колонной, при этом длина рычагов параллелограммного механизма и длина дополнительных рычагов равны соответственно длине и половине длины тяг.

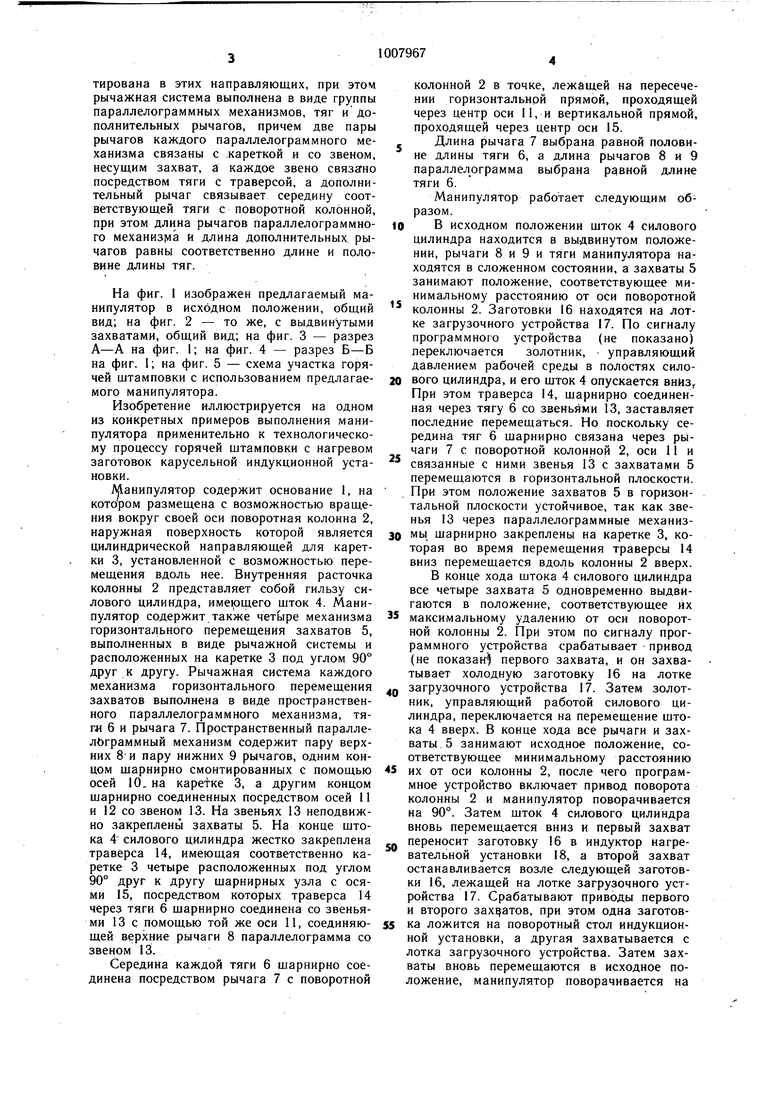

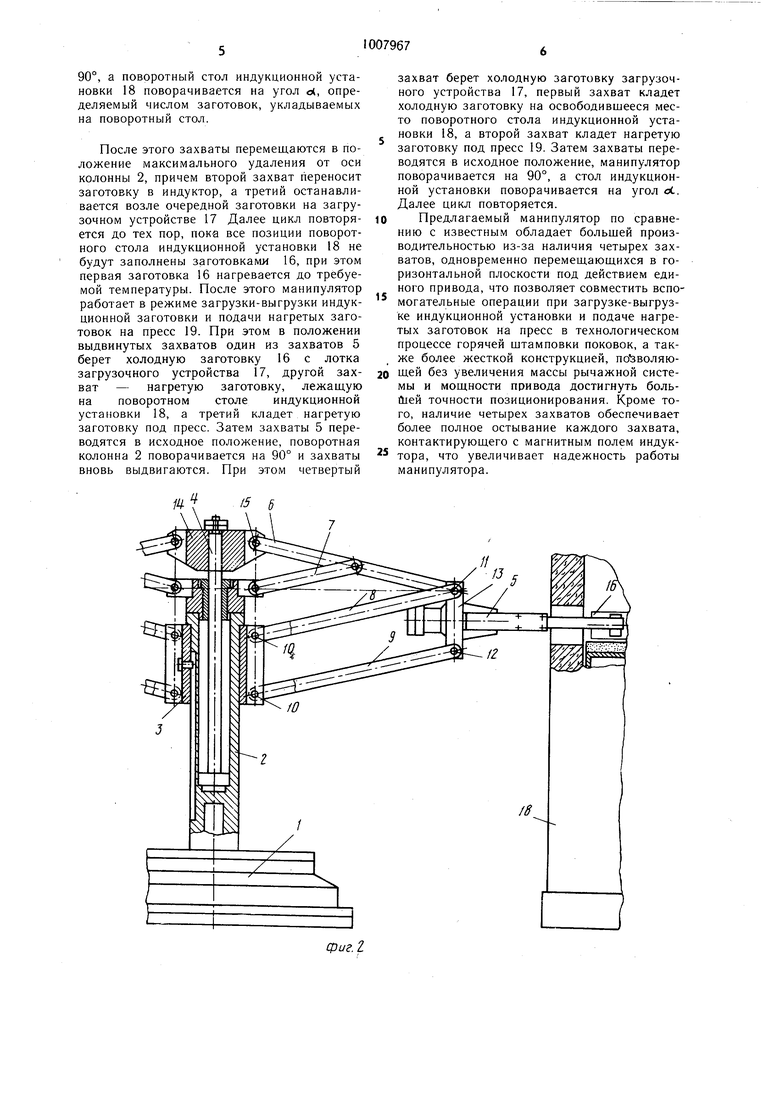

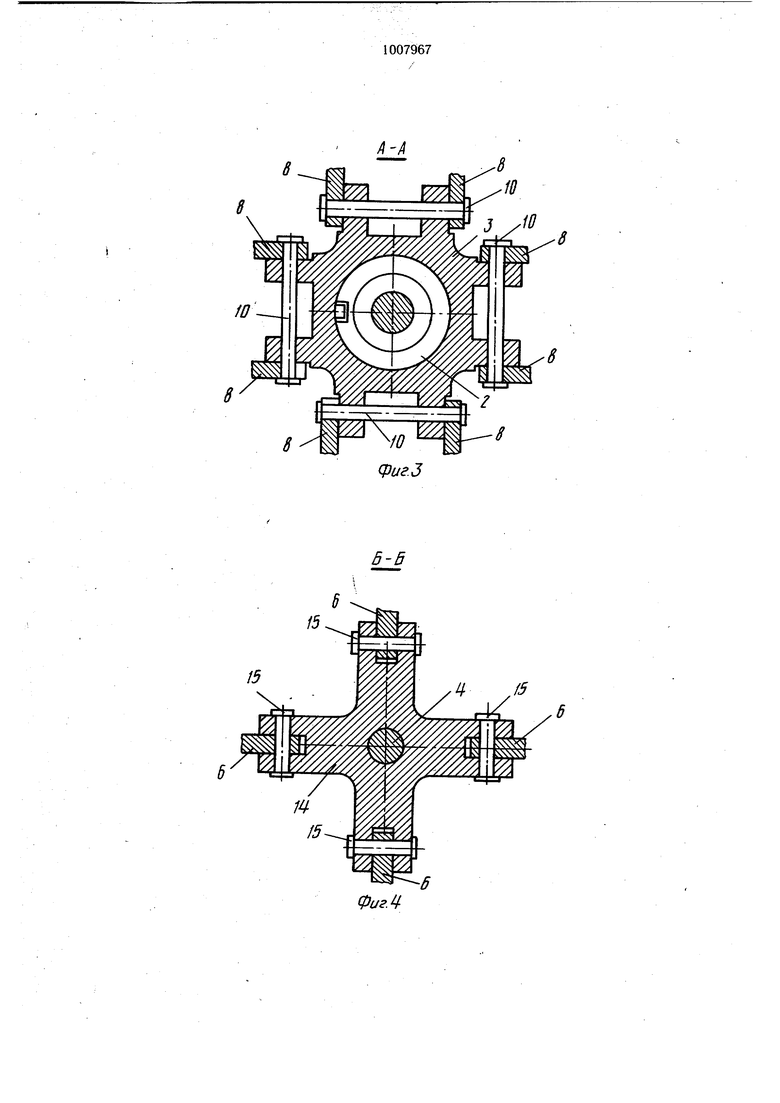

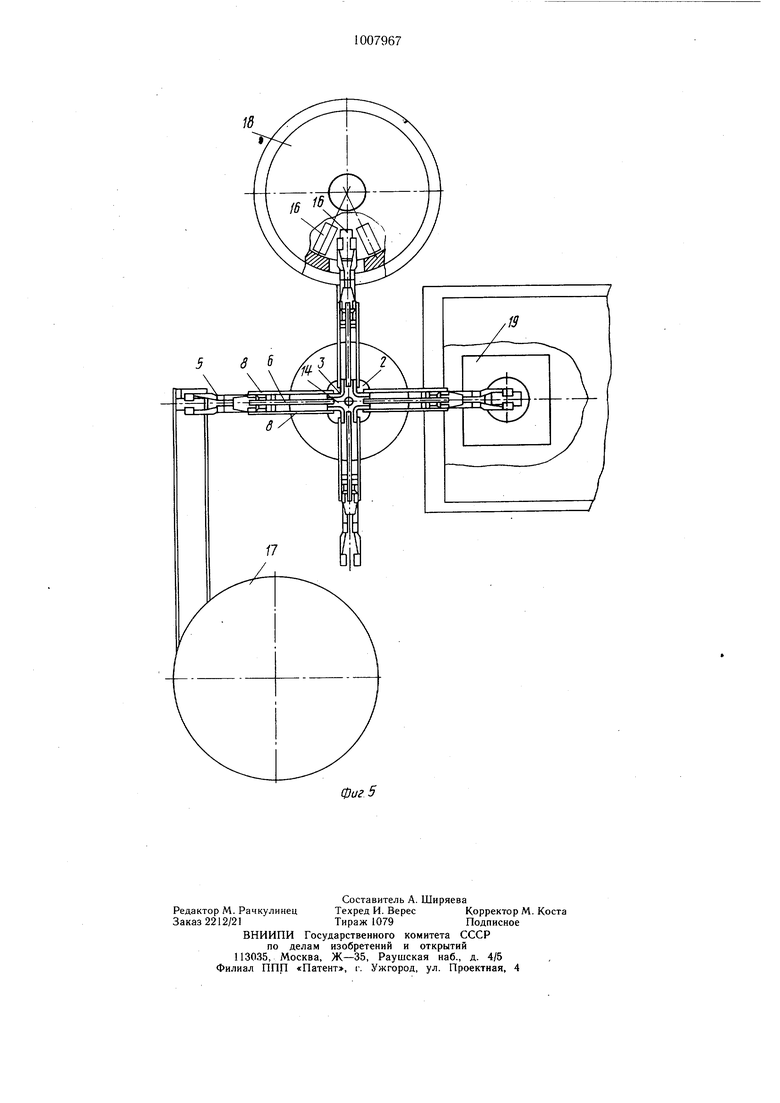

На фиг. I изображен предлагаемый манипулятор в исходном положении, общий вид; на фиг. 2 - то же, с выдвинутыми захватами, общий вид; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. I; на фиг. 5 - схема участка горячей штамповки с использованием предлагаемого манипулятора.

Изобретение иллюстрируется на одном из конкретных примеров выполнения манипулятора применительно к технологическому процессу горячей штамповки с нагревом заготовок карусельной индукционной установки.

Манипулятор содержит основание 1, на котором размещена с возможностью вращения вокруг своей оси поворотная колонна 2, наружная поверхность которой является цилиндрической направляющей для каретки 3, установленной с возможностью перемещения вдоль нее. Внутренняя расточка колонны 2 представляет собой гильзу силового цилиндра, имеющего щток 4. Манипулятор содержит также четыре механизма горизонтального перемещения захватов 5, выполненных в виде рычажной системы и расположенных на каретке 3 под углом 90° друг к другу. Рычажная система каждого механизма горизонтального перемещения захватов выполнена в виде пространственного параллелограммного механизма, тяги 6 и рычага 7. Пространственный параллелЬграммный механизм содержит пару верхних 8 и пару нижних 9 рычагов, одним концом щарнирно смонтированных с помощью осей 10, на каретке 3, а другим концом шарнирно соединенных посредством осей 11 и 12 со звеном 13. На звеньях 13 неподвижно закреплены захваты 5. На конце штока 4 силового цилиндра жестко закреплена траверса 14, имеющая соответственно каретке 3 четыре расположенных под углом 90° друг к другу шарнирных узла с осями 15, посредством которых траверса 14 через тяги 6 шарнирно соединена со звеньями 13 с помощью той же оси 11, соединяющей верхние рычаги 8 параллелограмма со звеном 13.

Середина каждой тяги 6 шарнирно соединена посредством рычага 7 с поворотной

колонной 2 в точке, лежащей на пересечении горизонтальной прямой, проходящей через центр оси II, и вертикальной прямой, проходящей через центр оси 15.

Длина рычага 7 выбрана равной половине длины тяги 6, а длина рычагов 8 и 9 параллелограмма выбрана равной длине тяги 6.

Манипулятор работает следующим образом.

10 В исходном положении шток 4 силового цилиндра находится в выдвинутом положении, рычаги 8 и 9 и тяги манипулятора находятся в сложенном состоянии, а захваты 5 занимают положение, соответствующее минимальному расстоянию от оси поворотной

колонны 2. Заготовки 16 находятся на лотке загрузочного устройства 17. По сигналу программного устройства (не показано) переключается золотник, управляющий давлением рабочей среды в полостях силового цилиндра, и его шток 4 опускается вниз. При этом траверса 14, щарнирно соединенная через тягу 6 со звеньями 13, заставляет последние перемещаться. Но поскольку середина тяг 6 шарнирно связана через рычаги 7 с поворотной колонной 2, оси 11 и связанные с ними звенья 13 с захватами 5 перемещаются в горизонтальной плоскости. При этом положение захватов 5 в горизонтальной плоскости устойчивое, так как звенья 13 через параллелограммные механизмы шарнирно закреплены на каретке 3, которая во время перемещения траверсы 14 вниз перемещается вдоль колонны 2 вверх. В конце хода штока 4 силового цилиндра все четыре захвата 5 одновременно выдвигаются в положение, соответствующее их максимальному удалению от оси поворотной колонны 2. При этом по сигналу программного устройства срабатывает привод (не показан первого захвата, и он захватывает холодную заготовку 16 на лотке

Q загрузочного устройства 17. Затем золотник, управляющий работой силового цилиндра, переключается на перемещение штока 4 вверх. В конце хода все рычаги и захваты. 5 занимают исходное положение, соответствующее минимальному расстоянию

5 их от оси колонны 2, после чего прогр.аммное устройство включает привод поворота колонны 2 и манипулятор поворачивается на 90°. Затем шток 4 силового цилиндра вновь перемещается вниз и первый захват

. переносит заготовку 16 в индуктор нагревательной установки 18, а второй захват останавливается возле следующей заготовки 16, лежащей на лотке загрузочного устройства 17. Срабатывают приводы первого и второго захватов, при этом одна заготовка ложится на поворотный стол индукционной установки, а другая захватывается с лотка загрузочного устройства. Затем захваты вновь перемещаются в исходное положение, манипулятор поворачивается на

90°, а поворотный стол индукционной установки 18 поворачивается на угол в, определяемый числом заготовок, укладываемых на поворотный стол.

После этого захваты перемещаются в положение максимального удаления от оси колонны 2, причем второй захват переносит заготовку в индуктор, а третий останавливается возле очередной заготовки на загрузочном устройстве 17 Далее цикл повторяется до тех пор, пока все позиции поворотного стола индукционной установки 18 не будут заполнены заготовками 16, при этом первая заготовка 16 нагревается до требуемой температуры. После этого манипулятор работает в режиме загрузки-выгрузки индукционной заготовки и подачи нагретых заготовок на пресс 19. При этом в положении выдвинутых захватов один из захватов 5 берет холодную заготовку 16 с лотка загрузочного устройства 17, другой захват - нагретую заготовку, лежащую на поворотном столе индукционной установки 18, а третий кладет нагретую заготовку под пресс. Затем захваты 5 переводятся в исходное положение, поворотная колонна 2 поворачивается на 90° и захваты вновь выдвигаются. При этом четвертый

захват берет холодную заготовку загрузочного устройства 17, первый захват кладет холодную заготовку на освободившееся место поворотного стола индукционной установки 18, а второй захват кладет нагретую заготовку под пресс 19. Затем захваты переводятся в исходное положение, манипулятор поворачивается на 90°, а стол индукционной установки поворачивается на угол ot. Далее цикл повторяется.

Предлагаемый манипулятор по сравнению с известным обладает больщей производительностью из-за наличия четырех захватов, одновременно перемещающихся в горизонтальной плоскости под действием единого привода, что позволяет совместить вспомогательные операции при загрузке-выгрузке индукционной установки и подаче нагретых заготовок на пресс в технологическом процессе горячей щтамповки поковок, а также более жесткой конструкцией, пойволяющей без увеличения массы рычажной системы и мощности привода достигнуть больШей точности позиционирования. Кроме того, наличие четырех захватов обеспечивает более полное остывание каждого захвата, контактирующего с магнитным полем индуктора, что увеличивает надежность работы манипулятора.

П

//

./J

/g

8

т ,

8

v

(pue.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная установка | 1982 |

|

SU1016376A1 |

| Индукционная установка | 1981 |

|

SU969754A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Загрузочное устройство | 1986 |

|

SU1404265A1 |

| Индукционная установка | 1977 |

|

SU841127A1 |

| Автоматическая линия для изготовления деталей типа штанг | 1985 |

|

SU1287974A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Индукционная установка | 1981 |

|

SU1057556A1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

МАНИПУЛЯТОР, содержащий основание, установленную на нем поворотную колонну, механизм горизонтального перемещения захватов, выполненный в виде рычажной системы, несущей звенья с захватами, и траверсу, смонтированную на штоке .А силового цилиндра, отличающийся тем. что. с целью повыщения производительности, точности и надежности, он снабжен кареткой и направляющими, установленными на колонне, а каретка смонтирована в этих направляющих, при этом рычажная система выполнена в виде группы параллелограммных механизмов, тяг и дополнительных рычагов, причем две пары рычагов каждого параллелограммного механизма связаны с кареткой и со звеном, несущим захват, а каждое звено связано посредством тяги с траверсой, а дополнительный рычаг связывает середину соответствующей тяги с поворотной колонной, при этом длина рычагов параллелограммного механизма и длина дополнительных рычагов равны соответственно длине и половине длины тяг.

/5

ФигЛ

18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТООПЕРАТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК | 0 |

|

SU244085A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Промышленный робот | 1974 |

|

SU515635A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-03-30—Публикация

1982-01-04—Подача