(21)4170961/25-08

(22)30.12.86

(46)23.06.88. Бюл. № 23

(72)С.Б. Молчанов

(53)62-229.6 (088.8)

(56)Авторское свидетельство СССР № 1166961, кл. В 23 Q 7/10, 1984.

(54)ЗАГРУЗОЧНОЕ УСТРОЙСТВО

(57)Изобретение относится к машиностроению и может быть использовано в составе переналаживаемьге робото- технических комплексов. Цель изобретения - расширение технологических возможностей. Устройство содержит основание 1 с поворотньт столом 2, по периферии которого размещены кассеты

г

3 с приемными окнами 4,5 для деталей 6,7 различного диаметра. Кассеты 3 установлены с возможностью радиального перемещения и фиксации в требуемом положении. Под каждой кассетой 3 размещены подпружиненные заслонки 11,12 с окнами 13, 14 для деталей 6,7 соответствующего диаметра и хвостовиками 15, выполненными с . возможностью взаимодействия со штоками силовых цилиндров 16, 17, расположенных на позициях выдачи деталей 6,7. На указанных позициях на основании 1 размещены направляющие лотки 33, 34 и отводные лотки 22,23. Последние установлены с возможностью регулировки положения относительно

с S

(Л

о 4; к

Ot)

ел

4

1404265 направляющих 24 за счет приводов 25,33,34 и отводные лотки 22, 23 подают

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Автоматическая линия сборки переключателей | 1984 |

|

SU1254560A1 |

| Загрузочное устройство | 1986 |

|

SU1440667A2 |

| Магазинное загрузочное устройство | 1986 |

|

SU1414560A1 |

| Устройство для сборки шарнирного соединения секаторов | 1983 |

|

SU1271702A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

1

Изобретение относится к машиностроению и может быть использовано в составе переналаживаемых работо- технологических комплексов.

Цель изобретения - расширение технологических возможностей за счет обеспечения загрузки деталей разного типоразмера.

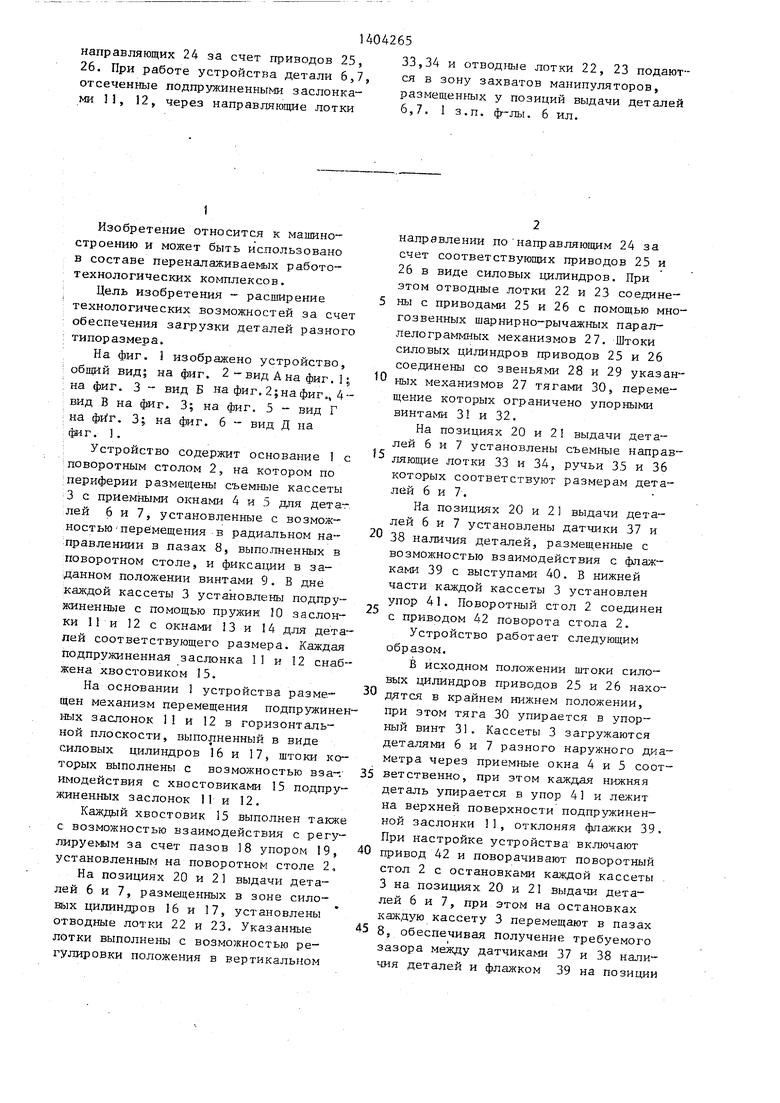

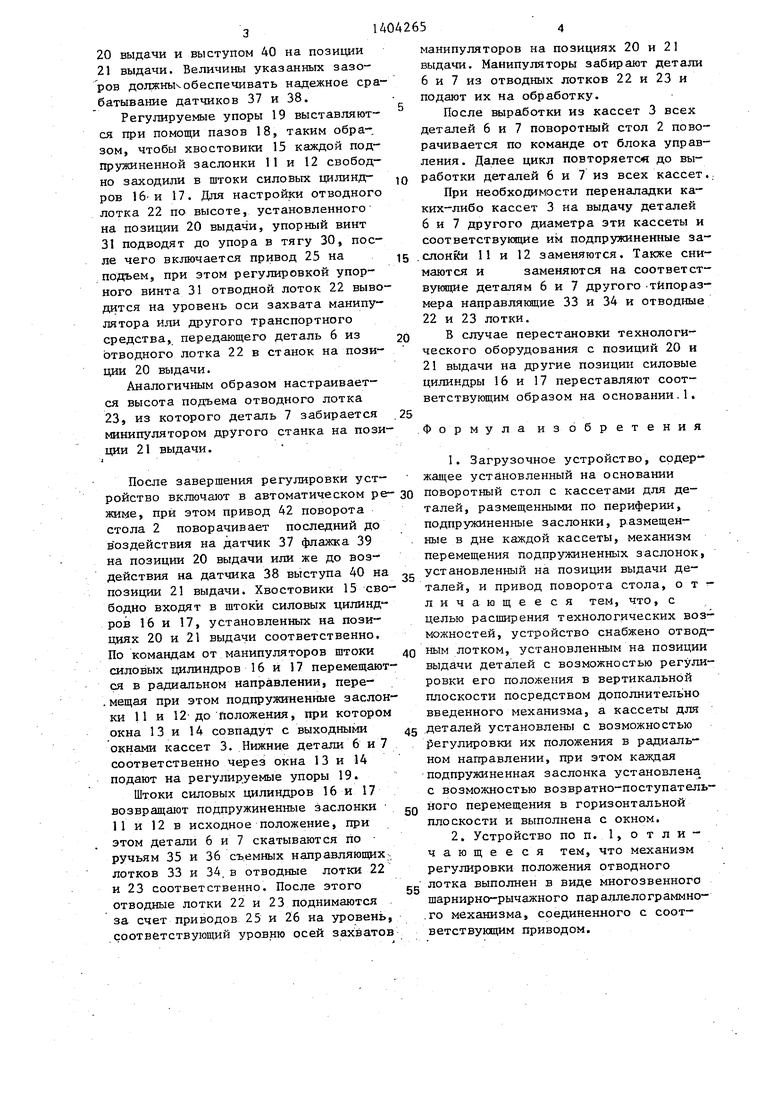

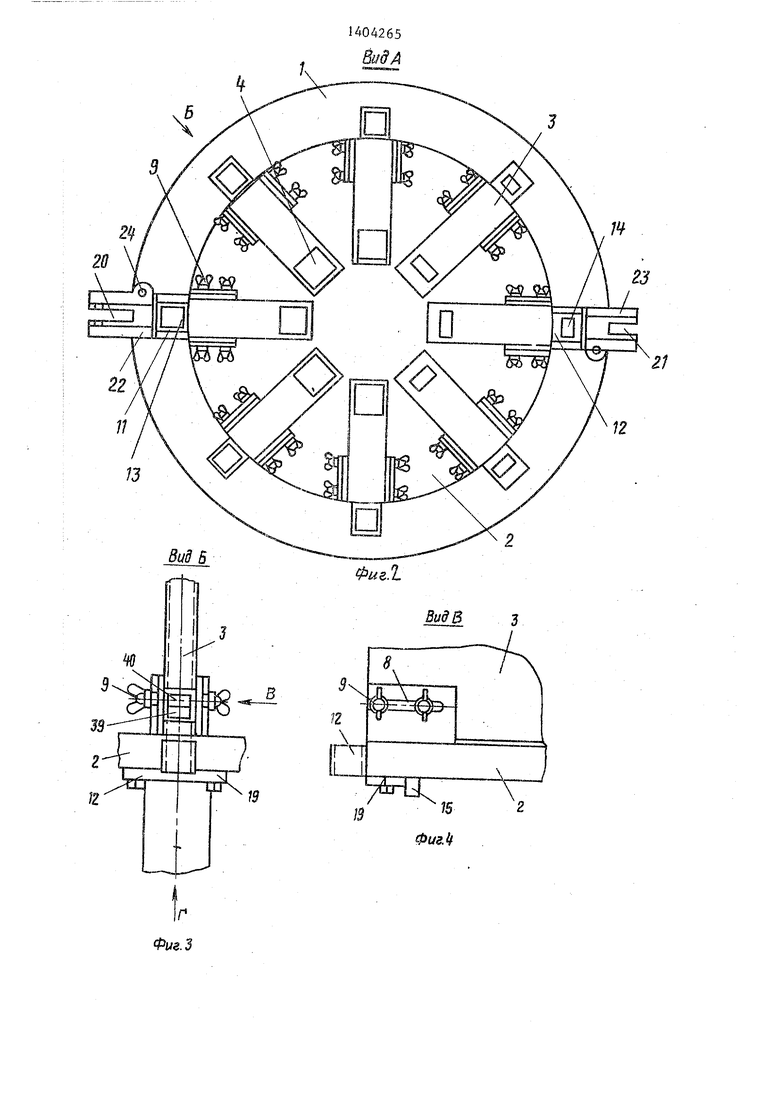

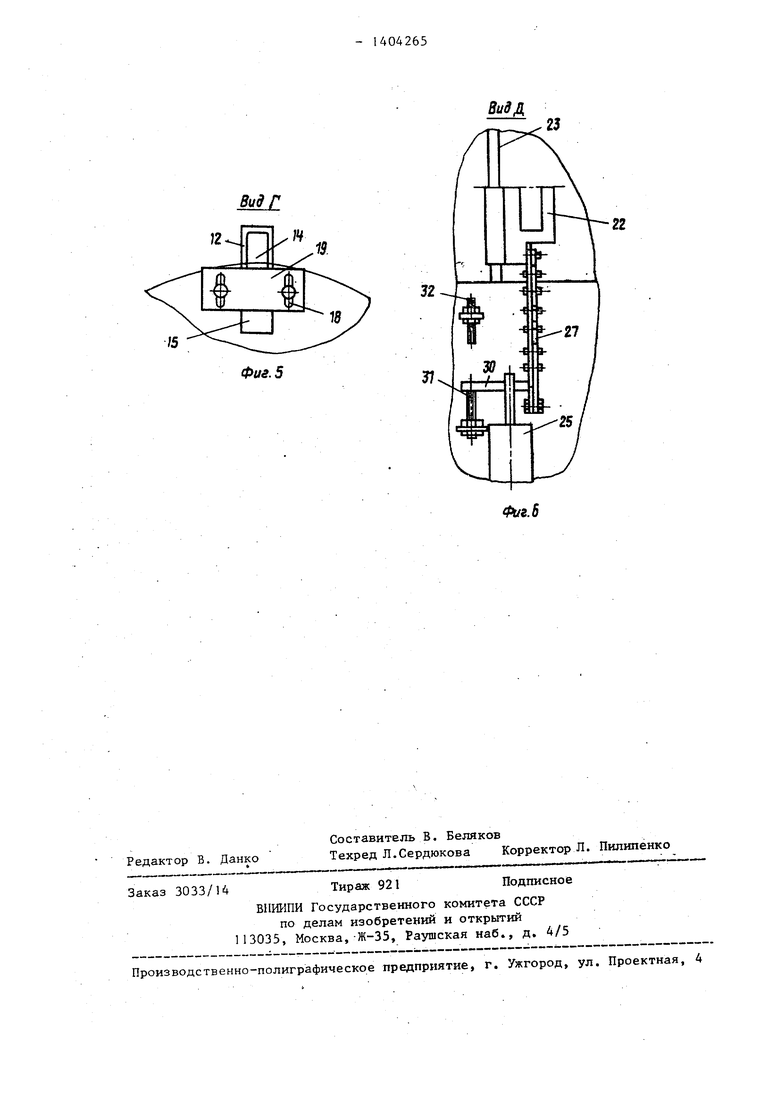

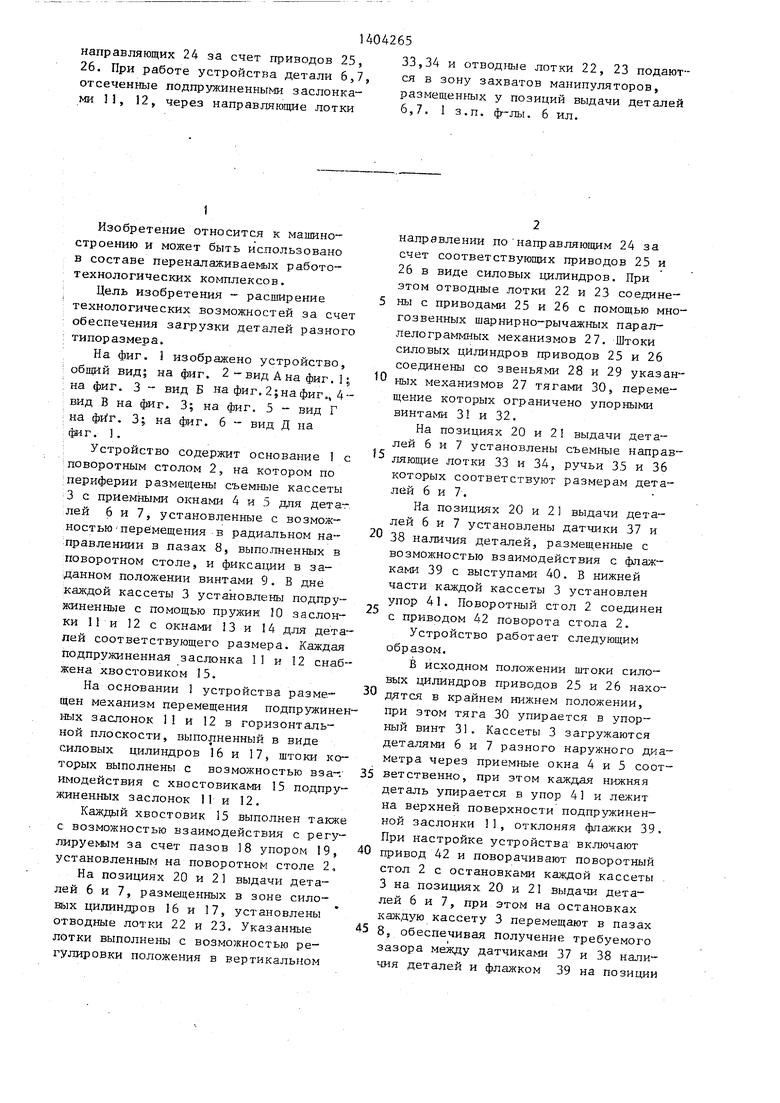

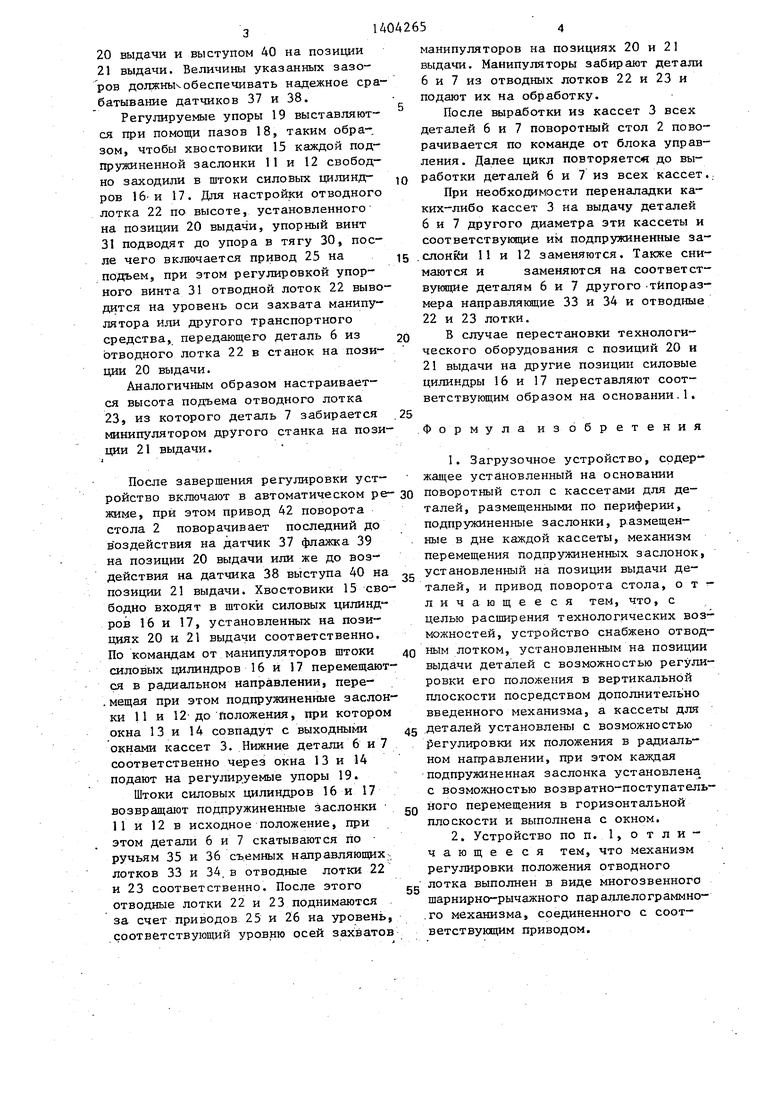

На фиг. I изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2;на фиг., 4- вид В на фиг. 3; на фиг, 5 - вид Г на фи г. 3; на фиг. 6 - вид Д на (|иг. .

Устройство содержит основание 1 с ;поворотным столом 2, на котором по ;периферии размещены съемные кассеты 3 с приемными окнами 4 и 5 для деталей 6 и 7, установленные с возможностью перемещения в радиальном на- правлениии в пазах 8, выполненных в поворотном столе, и фиксации в заданном положении винтами 9. В дне каждой кассеты 3 установлены подпружиненные с помощью пружин 10 заслонки Пи 12 с окнами 13 и 14 для деталей соответствующего размера. Каждая подпружиненная заслонка 11 и 12 снабжена хвостовиком 15.

На основании 1 устройства размещен механизм перемещения подпружине libiK заслонок 1 1 и 12 в горизонтальной плоскости, выполненный в виде силовых цилиндров 16 и 17, штоки которых выполнены с возможностью вза-. Имодействия с хвостовиками 15 подпружиненных заслонок 11 и 12.

Каждый хвостовик 5 выполнен такж с возможностью взаимодействия с регу- лйруем 1м за счет пазов 18 упором 19, установленным на поворотном столе 2,

На позициях 20 и 21 выдачи деталей 6 и 7, размещенных в зоне силовых цилиндров 16 и 17, установлены отводные лотки 22 и 23. Указанные лотки выполнены с возможностью регулировки положения в вертикальном

ся в зону захватов манипуляторов, размещенных у позиций выдачи деталей 6,7, 1 з.п. фг-лы. 6 ил.

направлении по направляющим 24 за счет соответствующих приводов 25 и 26 в виде силовых цилиндров. При этом отводные лотки 22 и 23 соединены с приводами 25 и 26 с помощью многозвенных шарнирно-рычажных парал- лелограммных механизмов 27. Штоки силовых цилиндров приводов 25 и 26 соединены со звеньями 28 и 29 указанных механизмов 27 тягами 30, перемещение которых ограничено упорными винтами 31 и 32.

На позициях 20 и 21 выдачи деталей 6 и 7 установлены съемные направляющие лотки 33 и 34, ручьи 35 и 36 которых соответствуют размерам деталей 6 и 7.

На позициях 20 и 21 выдачи деталей 6 и 7 установлены датчики 37 и

38 наличия деталей, размещенные с возможностью взаимодействия с флажками 39 с выступами 40. В нижней части каждой кассеты 3 установлен упор 41. Поворотный стол 2 соединен с приводом 42 поворота стола 2.

Устройство работает следующим образом.

В исходном положении штоки силовых цилиндров приводов 25 и 26 находдтся в крайнем нижнем положении, при этом тяга 30 упирается в упорный винт 31. Кассеты 3 загружаются деталями 6 и 7 разного наружного диаметра через приемные окна 4 и 5 соот-

ветственно, при этом каждая нижняя деталь упирается в упор 41 и лежит на верхней поверхности подпружиненной заслонки 11, отклоняя флажки 39. При настройке устройства включают

привод 42 и поворачивают поворотный стол 2 с остановками каждой кассеты - 3 на позициях 20 и 21 выдачи деталей 6 и 7, при этом на остановках каждую кассету 3 перемещают в пазах

8, обеспечивая получение требуемого зазора между датчиками 37 и 38 наличия деталей и флажком 39 на позиции

20выдачи и выступом 40 на позиции

21выдачи. Величины указанных зазоров должныхобеспечивать надежное срабатывание датчиков 37 и 38.

Регулируемые упоры 19 выставляются при помощи пазов 18, таким образом, чтобы хвостовики 15 каждой подпружиненной заслонки 11 и 12 свободно заходили в штоки силовых цилинд- ров 16 и 17. Для настройки отводного лотка 22 по высоте, установленного на позиции 20 выдачи, упорный винт 31 подводят до упора в тягу 30, после чего включается привод 25 на подъем, при этом регулировкой упорного винта 31 отводной лоток 22 выводится на уровень оси захвата манипулятора или другого транспортного средства, передающего деталь 6 из отводного лотка 22 в станок на позиции 20 выдачи.

Аналогичным образом настраивается высота подъема отводного лотка 23, из которого деталь 7 забирается манипулятором другого станка на позиции 21 выдачи. t -

После завершения регулировки устройство включают в автоматическом ре- ЗО поворотный стол с кассетами для де-

жиме, при этом привод 42 поворота стола 2 поворачивает последний до в оздействия на датчик 37 флажка 39 на позиции 20 выдачи или же до воздействия на датчика 38 выступа 40 на позиции 21 выдачи. Хвостовики 15 свободно входят в штоки силовых цилиндров 16 и 17, установленных на позициях 20 и 21 выдачи соответственно. По командам от манипуляторов штоки силовых цилиндров 16 и 17 перемещаются в радиальном направлении, пере- .мещая при этом подпружиненные заслонки 1 1 и 12 до положения, при котором окна 13 и 14 совпадут с выходными окнами кассет 3. Нижние детали 6 и 7 соответственно через окна 13 и 14 подают на регулируемые упоры 19.

Штоки силовых цилиндров 16 и 17 возвращают подпружиненные заслонки 11 и 12 в исходное положение, при этом детали 6 и 7 скатываются по ручьям 35 и 36 съемных направляюшиХ; лотков 33 и 34, в отводные лотки 22 и 23 соответственно. После этого отводные лотки 22 и 23 поднимаются за счет приводов 25 и 26 на уровень, соответствующий уровню осей захватов

манипуляторов на позициях 20 и 21 выдачи. Манипуляторы забирают детали 6 и 7 из отводных лотков 22 и 23 и подают их на обработку.

После выработки из кассет 3 всех деталей 6 и 7 поворотный стол 2 поворачивается по команде от блока управления . Далее цикл повторяется до выработки деталей 6 и 7 из всех кассет

При необходимости переналадки каких-либо кассет 3 на выдачу деталей 6 и 7 другого диаметра эти кассеты и соответствующие им подпружиненные за- .елоНИИ 11 и 12 заменяются. Также снимаются и заменяются на соответствующие деталям 6 и 7 другого .типоразмера направляющие 33 и 34 и отводные 22 и 23 лотки.

В случае перестановки технологического оборудования с позиций 20 и 21 выдачи на другие позиции силовые цилиндры 16 и 17 переставляют соответствующим образом на основании.1.

Формула изо

р е т е н и я

5

0

талей, размещенными по периферии, подпружиненные заслонки, размещенные в дне каждой кассеты, механизм перемещения подпружиненных заслонок, установленньпЧ на позиции выдачи деталей, и привод поворота стола, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено отводным лотком, установленным на позиции выдачи деталей с возможностью регулировки его положения в вертикальной плоскости посредством дополнительно введенного механизма, а кассеты для 5 деталей установлены с возможностью регулировки их положения в радиальном направлении, при этом каждая подпружиненная заслонка установлена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости и выполнена с окном.

0

5

ir

Фиг.З

1413

тат-V

52

Фиг.1

/5

Фие.5

ВидД

Авторы

Даты

1988-06-23—Публикация

1986-12-30—Подача