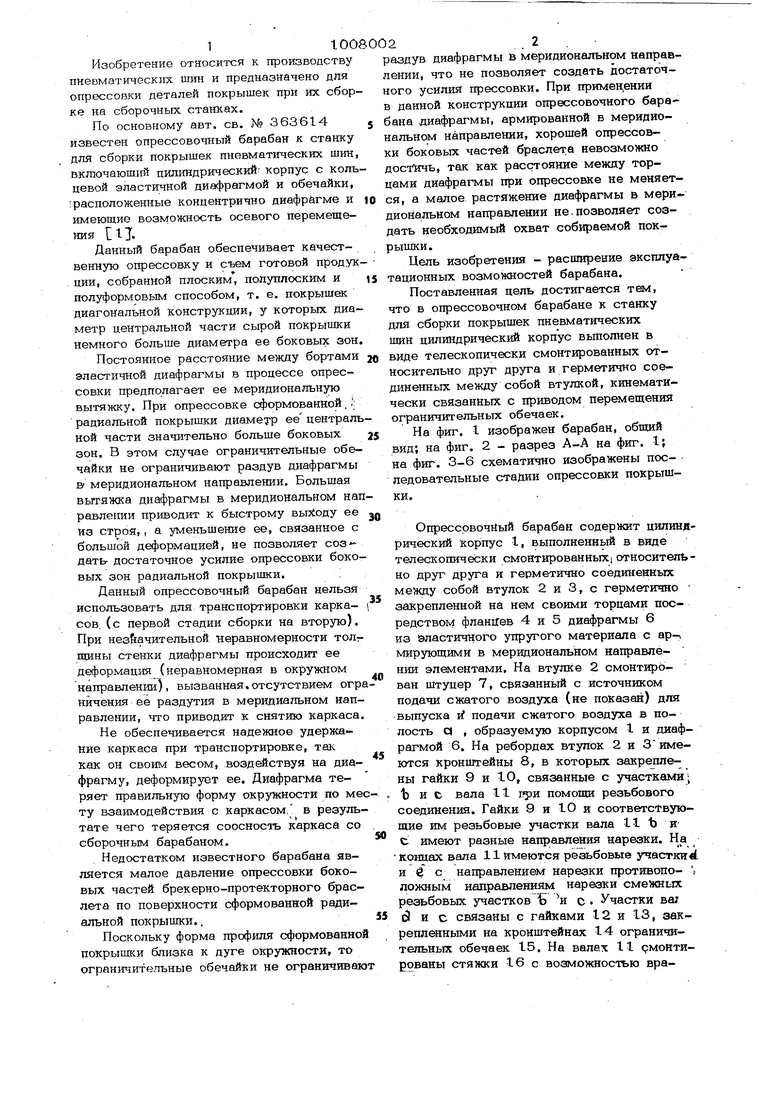

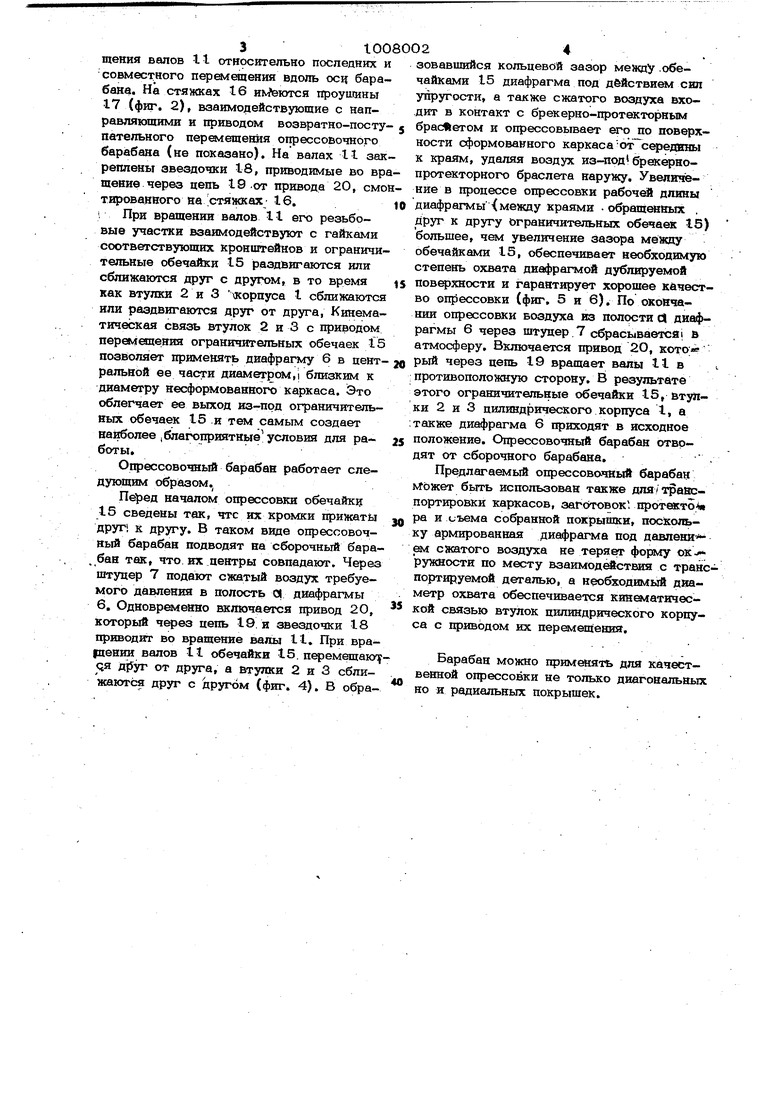

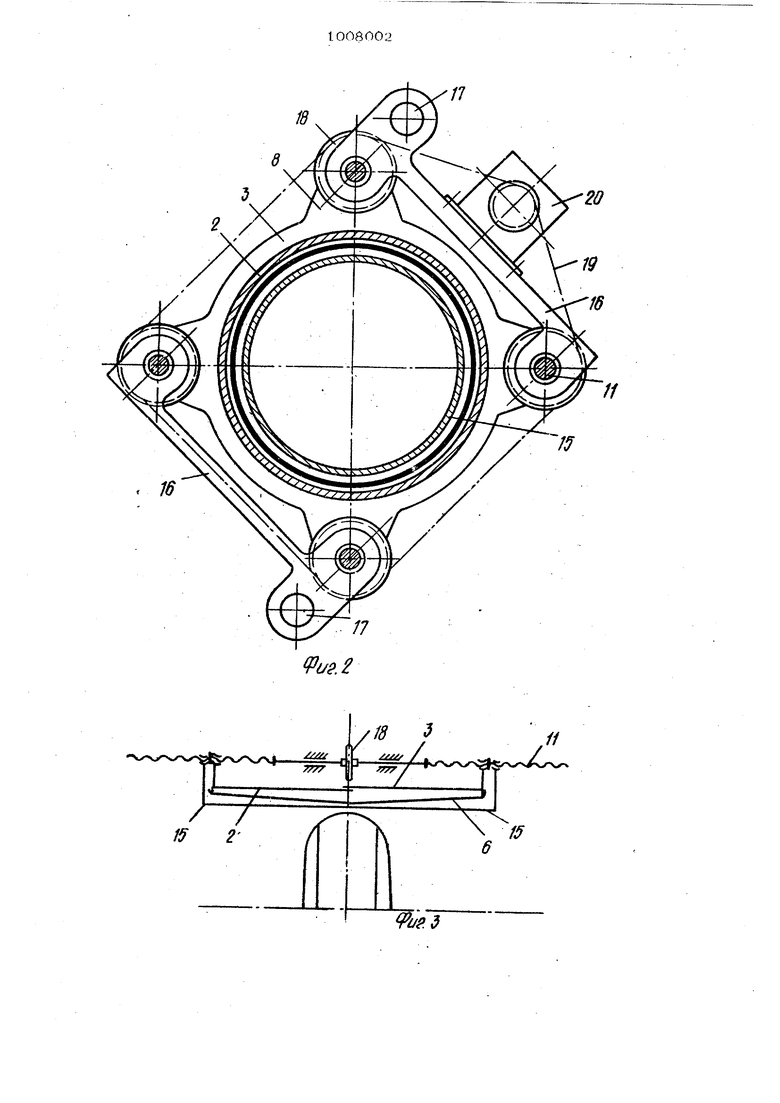

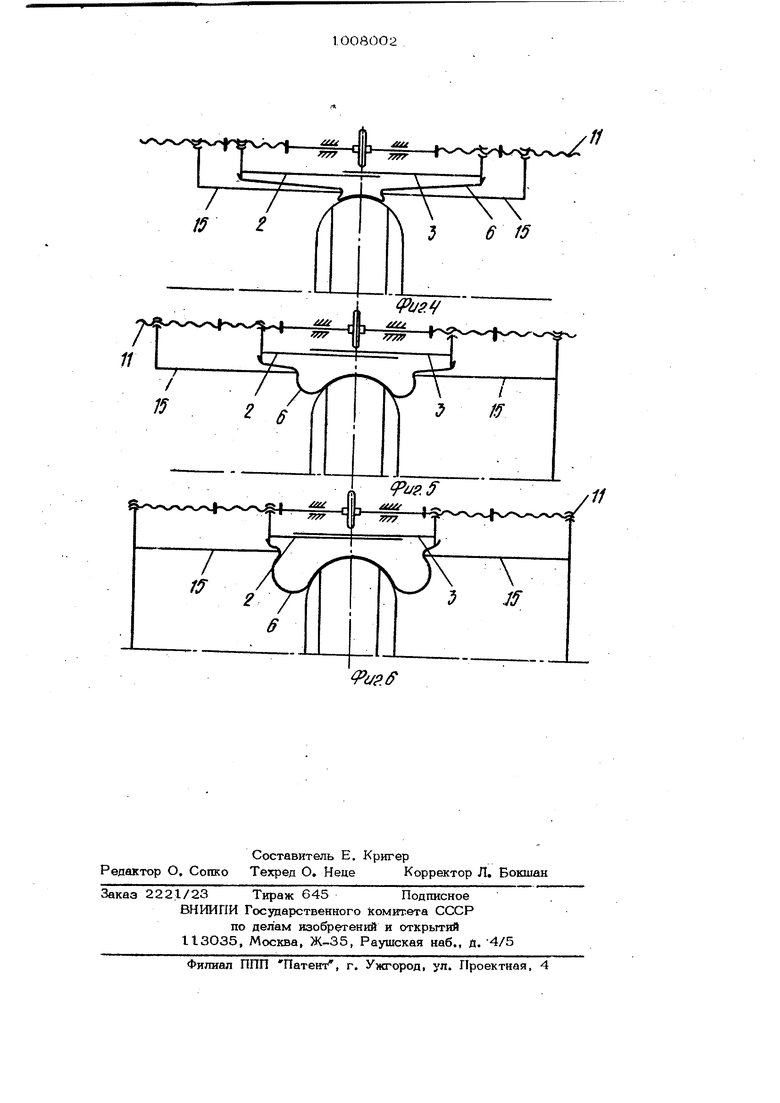

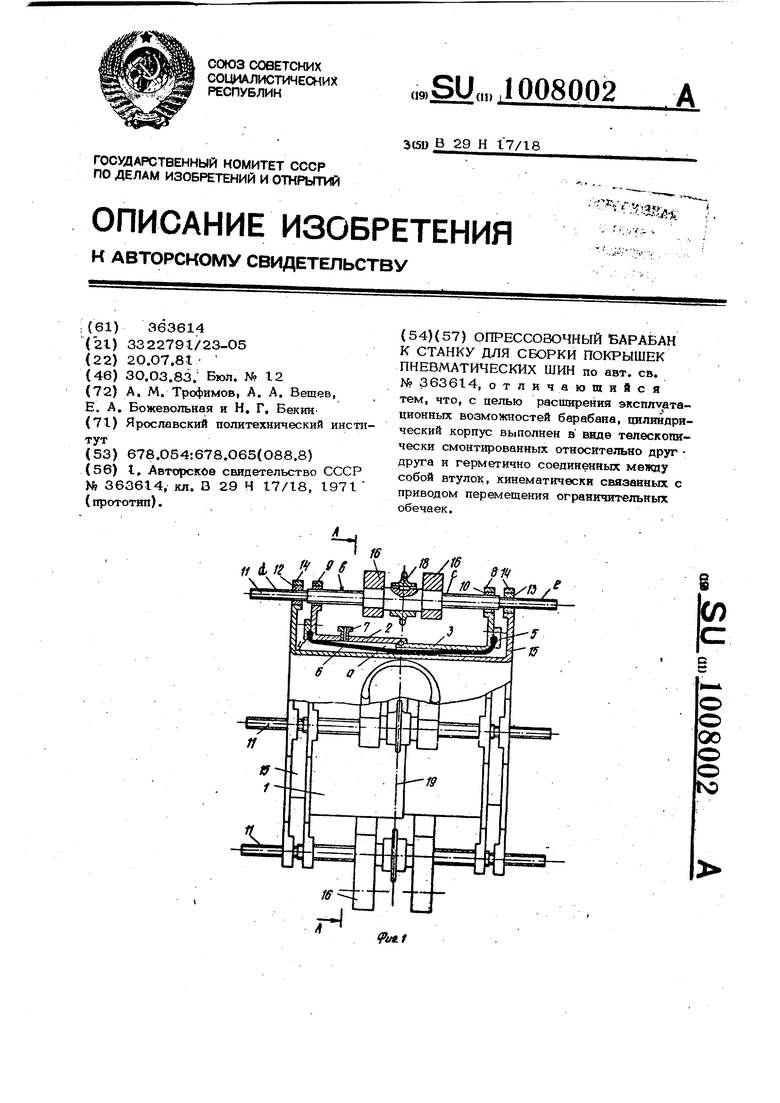

1100 Изобретение относится к производству пневматическлх шин и предназначено для опрессовки деталей покрышек при их сборке на сборочных станках. По основному авт. св. N 363614 известен опрессовочный барабан к станку для сборки покрышек пневматических шин, вклгочаюш:1гй цилиндрическкй- корпус с коль цевой эластичной диафрагмой и обечайки, : расположенные концентрично диафрйгме и имеющие возможность осевого перемещения 111. Данный барабан обеспечивает качественную опрессовку и съем готовой продук ции, собранной плоским, полуплоским и полуформрвым способом, т. е. покрышек диагональной конструкции, у которых диаметр центральной части сьфой покрышки немного больше диаметра ее боковых зон. Постоянное расстояние между бортами эластичной диафрагмы в процессе опрессовки предполагает ее меридиональную вытяжку. При опрессовке сформованной,.: радиальной покрышки диаметр ее централь ной части значительно больше боковых зон. В этом случае ограничительные обечайки не ограничивают раздув диафрагмы в меридиональном направлении. Большая вытяжка диафрагмы в меридиональном нап равлении приводит к быстрому въгАопу ее из строя,, а уменьшение ее, связанное с большой деформацией, не позволяет создать достаточное усилие опрессовки боковых зон радиальной покрышки.. Данный опрессовочный барабан нельзя использовать для транспортировки каркасов, (с первой стадии сборки на вторую). При незбачительной неравномерности толщины стенки диафрагмы происходит ее деформация (неравномерная в окружном , -... каправленш), вызванная.отсутствием огра ничения ее раздутия в меридиальном направлении, что приводит к снятию каркаса. Не обеспечивается надежное удержание каркаса при транспортировке, так как он своим весом, воздействуя на диафрагму, деформирует ее. Диафрагма теряет правильную форму окружности по мес ту взаимодействия с каркасом, в результате чего теряется соосность каркаса со сборочным барабаном. Недостатком известного барабана является малое давление опрессовки боковых частей брекерно-протекторвого браслета по поверхности сформованной радиальной покрышки.; Поскольку форма профиля сформованной покрышки близка к дуге окружности, то ограничите„тьные обечайки не ограничивают 2.2 раздув диафрагмы В меридиональном направлении, что не позволяет создать достаточного усилия прессовки. При применении в данной конструкции опрессовочного барабана диафрагмы, армированной в меридиональном направлении, хорошей опрессовки боковых частей браслет:а невозможно достйчь, так как расстояние между торцами диафрагмы при опрессовке не меняется, а малое растяжение диафрагмы в меридиональном направлении не.позволяет создать необходимый охват собираемой покрышки. Цель изобретения - расширение эксплуатационных возможностей барабана. Поставленная цель достигается тем, что в опрессовочном барабане к станку для сборки покрышек пневматических ЕШН цилиндрический корпус вьтолнен в виде телескопически смонтированных относительно друг друга и герметично соединенных между собой втулкой, кинематически связанных с приводом перемещения ограничительных обечаек Фиг. 1 изображен барабан, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3-6 схематично изображены последовательные стадии опрессовки покрышки. Опрессовочный барабан содержит цилиндрический корпус I, выполненньтй в виде телескопически смонтированных относительно друг друга и герметично соединецнъпс между собой втулок 2 и 3, с герметично закрепленной на нем своими торцами посредством флан1Гев 4 и 5 диафрагмы 6 из эластичного утфугого материала с ар-, мирующими в меридиональном направлеНИИ элементами. На втулке 2 смонтирован штуцер 7, связанный с источником подачи сжатого воздуха (не показан) для выпуска rf подачи сжатого воздуха в полость О , образуемую корпусом 1 и диафрагмой 6. На ребордах втулок 2 и 3 имеются кронштейны 8, в которых закрепле-ны гайки 9 и 10, связанные с участками; Ъ и с вала 11 помощи резьбового соединения. Гайки 9 и 10 и соответствующие им резьбовые участки вала 11 Ъ иС имеют разные направления нарезки. На концах вала 11 имеются резьбовые участки«1 и ё с направлением нарезки противопо- ( ложным направлениям нарезки смежных резьбовых участков Ъ к с . Участки Baj ol и с связаны с гайками 12 и 13, закрепленными на кронштейнах 14 ограничительных обечаек 15. На валах 11 рмонтированы стяжки 16с возможностью вратения валов II отиосигельно последних и совместного перемещения вдоль оси барабане. На стяжках 16 HvteiOTca проушины 17 (фиг. 2), взаимодействующие с нап равляюшимн и приводом возвратно-посту пательного перемещения опрессовочного барабана (не показано). На валах 11 зак реплены звездочки 18, приводимые во вр щение через цепь 19 .от привода 20, смо тщ)ованйого на стяжках 16. При вращении валов 11 его резьбовые участки взаимодействуют с гайками соответствующих кронштейнов и ограничительные обечайки 15 раздвигаются или сближаются друг с другом, в то время как втулки 2 и 3 корпуса I сближаются или раздвигаются друг от друга, Кинематическая связь втулок 2 и 3 с приводом перемещения огранич1ггельных обечаек 15 позволяет применять диафрагму 6 в цент ральной ее части диаметром, близким к диаметру несформованного каркаса. Это облегчает ее выход из-под ограничительных обечаек 15 .и тем самым создает наиболее .благоприятныеусловия для работы. Опрессовочный барабан работает следующим образом. Перед началом опрессовки обечайки 15 сведены так, чтс их кромки прижаты друг к другу. В таком виде опрессовочный барабан подводят на сборочный бара. бан так, что их,центры совпадают. Через щтуцер 7 подают сжатый воздух требуемого давления в полость CS диафрагмы 6. Одновременно включается привод 20, который через цепь 19. я звездочки 18 приводит во вращение валы 11. При врархении валов 11 обечайки 15. перемещают QH flfSyr от друга, а втулки 2 н 3 сближаются друг с другом (фиг. 4). Б образовавшийся кольцевой зазор междУ обечайками 15 диафрагма под дбйствиетл сил упругости, а также сжатого воздуха входит в контакт с брекерно-протекторным браслетом и опрессовьгоает его по поверхности сформованного каркаса от середнны к краям, удаляя воздух из-под брекернопротекторного браслета наружу. Увеличение в процессе опрессовки рабочей длины диафрагмыЧ между краями -обращенных . друг к другу ограничительных обечаек 15) большее, чем увеличение зазора мёнщу обечайками 15, обеспечивает необходимую степень охвата диафрагмой дублируемой пов хности и гарантирует хорошее качество опрессовки (фиг. 5 н 6). По окончании опрессовки воздуха из полости d диафрагмы 6 через штуцер.7 сбрасывается в атмосферу. Включается привод 2О, кото; рый через цепь 19 вращает валы 11 в противоположную сторону. В результате этого ограничительные обечайки 15, втупки 2 и 3 цилиндрического корпуса 1, а также диафрагма 6 приходят в исходное положение. Опрессовочный барабан отводят от сборочного барабана. , Предлагаемый опрессовочный барабан Может быть использован также для/транспортировки каркасов, загсуговок протектор ра и съема собранной покрышки, поскольку армированная диафрагма под давлени ем сжатого воздуха не теряет форму ок j ружности по месту взаимодействия с транспортируемой деталью, а необходимый диаметр охвата обеспечивается кинематической связью втулок цилиндрического корпуса с приводом их перемещения. Барабан можно применять для качественной опрессовки не только диагональных но и радиальных покрыщек. . 16

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕСЕСОЮЗНАЯ | 1973 |

|

SU363614A1 |

| Устройство для опрессовки каркаса покрышки | 1976 |

|

SU654445A1 |

| Устройство для опрессовки и съема каркасов покрышек пневматических шин к станку для сборки покрышек | 1975 |

|

SU564758A1 |

| Устройство для опрессовки каркаса покрышки | 1980 |

|

SU899364A1 |

| Станок для сборки покрышек пневматических шин | 1976 |

|

SU735432A1 |

| Устройство для формования покрышек пневматических шин | 1981 |

|

SU1009803A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1977 |

|

SU765008A1 |

| Станок для сборки и формования покрышки пневматической шины | 1976 |

|

SU680906A1 |

| Барабан для формования покрышек пневматических шин | 1989 |

|

SU1717403A1 |

| Устройство для посадки бортовых колец | 1977 |

|

SU669595A1 |

ОПРЕССОВОЧНЫЙ БАРАБАН К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН по авт. св. NO 363614, отличающийся тем, что, с целью расширения эксплуатационных возможностей барабана, цилиндрический корпус выполнен в виде телескопически смонтированных относительно друг друга и герметично соединенных между собой втулок, кинематически связанных с приводом перемещения ограничительных обечаек. р sm /У W A /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| ч Na | |||

Авторы

Даты

1983-03-30—Публикация

1981-07-20—Подача