(54) УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КАРКАСА

I

Изобретение относится к оборудованию заводов шинной промышленности и предназначено для сборки покрышек пневматических шин, преимущественно типа Р.

Известно устройство для опрессовки покрышек, содержащее жесткую цилиндрическую обечайку с. закрепленной внутри нее эластичной диафрагмой И.

Недостатком устройства является то, что даже предварительно натянутая цилиндрическая эластичная диафрагма в средней сжоей части к в местах крепления ее к щшиндрическому корпусу имеет близкие значения диаметров. Это не позволяет использовать устройство для непрерывной опрессовки каркаса радиальной покрышки в процессе его формования, поскольку диаметр сформованното каркаса по беговой части в 1,5-1,7 раза больше диаметра несформованного каркаса. Добиться же такого соотношения диаметров цилиндрической (в исходном положении) эластичной диафрагмы с помощью приспособления для предварительного натяжешгя или путем подачи сжатого воздуха в полость ПОКРЫШКИ

.между диафрагмой и корпусом без образова ния на диафрагме продольных складок практически невозможно. Наличие же таких складок на диафрагме приводит к браку покрышки по причине неравномерного разрежения нитей корда при формовании каркаса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату являетск устройство для опрессовки каркаса покрышки, содержащеее жесткую

to обечайку с приводом ее возвратно-поступательного перемещения, закрепленную внутри обечайки эластичную диафрагму и приспособление для разжима эластичной даафрагмы.

При непрерывной опрессовке формуемого

ts каркаса с помощью устройства нити корда каркаса оказываются плотно закрепленными между эластичной диафрагмой опрессовочного устройства и эластичным поясом сборочного барабана и их разрежение определяется

20 совместной деформацией диафрагмы и пояса 12.

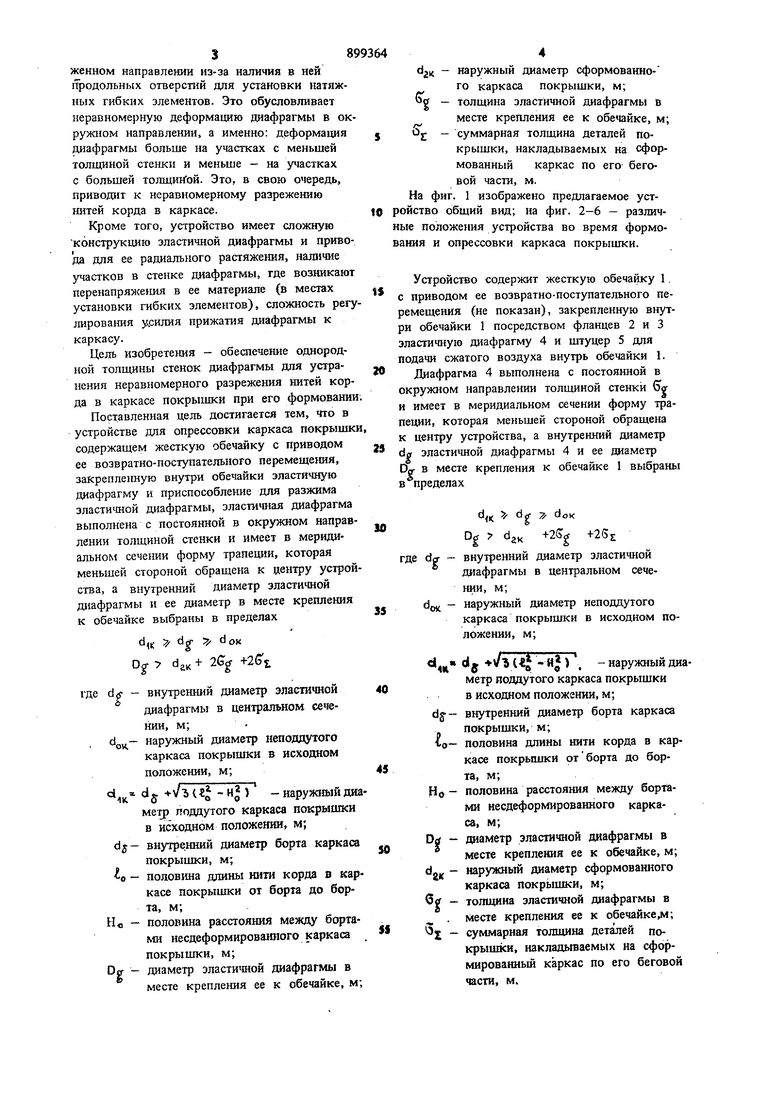

Недостатком устройства является неодинаковая толщина стенки диафрагмы в окру3женном направлении из-за наличия в ней гфодольных отверстий для установки натяжных гибких элементов. Это обусловливает неравномерную деформацию диафрагмы в ок ружном направлении, а именно: деформация диафрагмы больше на участках с меньшей толш:иной стенки и меньше - на участках с большей толщиной. Это, в свою очередь, приводит к неравномерному разрежению 1штей корда в каркасе. Кроме того, устройство имеет сложную конструкцию эластичной диафрагмы и приво да для ее радиального растяжения, наличие участков в стенке диафрагмы, где возникаю перенапряжеиля в ее материале (в местах установки гибких элементов), сложность рег лирования у,силия прижатия диафрагмы к каркасу. Цель изобретения - обеспечение однородной толщины стенок диафрагмы для устранения неравномерного разрежения нитей кор да в каркасе покрышки при его формовани Поставленная цель достигается тем, что в устройстве для опрессовки каркаса покрышк содержашем жесткую обечайку с приводом ее возвратно-поступательного перемеще1шя, закрепленную внутри обечайки эластичную диафрагму и приспособление для разжима эласти1шой диафрагмы, эластичная диафрагма выполнена с постоянной в окружном направ лении толщиной стенки и имеет в меридиальном сече1ши форму трапеции, которая меньшей стороной обращена к центру устрой ства, а внутренний диаметр эластичной диафрагмы и ее диаметр в месте крепления к обечайке выбраны в пределах d,,; / f dok Dg- 7 dg + 2Gg +2(35. где dx- - внутренний диаметр элаетииой диафрагмы в центральном сечении, м; наружный диаметр неподдутого каркаса покрышки в исходном положении, м; dj -«-/ъи -н|) - наружный ди метр поддутого каркаса покрышки в исходном положении, м; dj- внутре.шшй диаметр борта каркаса покрышки, м; 0 - половина длины нити корда в кар касе покрышки от борта до борта, м; - половина расстояния между борта ми несдеформированиого каркаса покрышки, м; Da - диаметр эластичной диафрагмы в месте крепления ее к обечайке, м гк наружный диаметр сформованного каркаса покрышки, м; g - толщина эластичной диафрагмы в месте крепления ее к обечайке, м; 3j; - суммарная толщина деталей покрышки, накладываемых на сформованный каркас по его беговой части, м. а фиг. 1 изображено предлагаемое усттво общий вид; на фиг. 2-6 - различположения устройства во время формоя и опрессовки каркаса покрышки. стройство содержит жесткую обечайку 1. риводом ее воэвратно-поступательного пеещения (не показан), закрепленную внутобечайки 1 посредством фланцев 2 и 3 стичную диафрагму 4 и штуцер 5 для ачи сжатого воздуха внутрь обечайки 1. иафрагма 4 выполнена с постоянной в ужном направлении толщиной стенки Qy меет в меридиапьном сечении форму траии, которая меньшей стороной обращена ентру устройства, а внутренний диаметр эластичной диафрагмы 4 и ее диаметр в месте крепления к обечайке 1 выбраны ределах 1к. f т/ о Ост djK +2(jrf +25s оо do- - внутренний дааметр эластичной диафрагмы в центральном сечении, м; d{ - наружный диаметр неподдутого каркаса покрышки в исходном положении, м; 4ц 5 . - наружный диаметр иоддутого каркаса покрышки в исходном положении, м; dg-- внутренний диаметр борта каркаса покрышки, м; to- половина длины нити корда в каркасе покрышки отборта до борта, м; HO - половина расстояния между бортами несдеформированного каркаса, м; Dtf - диаметр эластичной диафрагмы в месте крепления ее к обечайке, м; d«jj - наружный диаметр сформованного каркаса покрышки, м; 6tf - толгцина эластичной диафрагмы в . месте крепления ее к обечайке ,м; - суммарная толщина деталей покрышки, накладываемых на сформированный каркас по его беговой части, м.

Такое ограничение внутреннего диаметра dd диафрагмы 4 предохраняет каркас 6 от смятия в начале лрЬцесса опрессовки, устраняет возможность появления складок на центральной части диафрагмы 4, обеспечивает непрерывную опрессовку и совместное растяжение каркаса 6 и эластичной диафрагмы 4 в течение всего цикла формования каркаса 6

Подобный размер диаметра диафрагмы Dd в месте крепления ее к обечайке обеспечивает свободное перемещение сформованного каркаса относительно опрессованного устройства после окончания процесса опрессовки.

Устройство работает следующим образом.

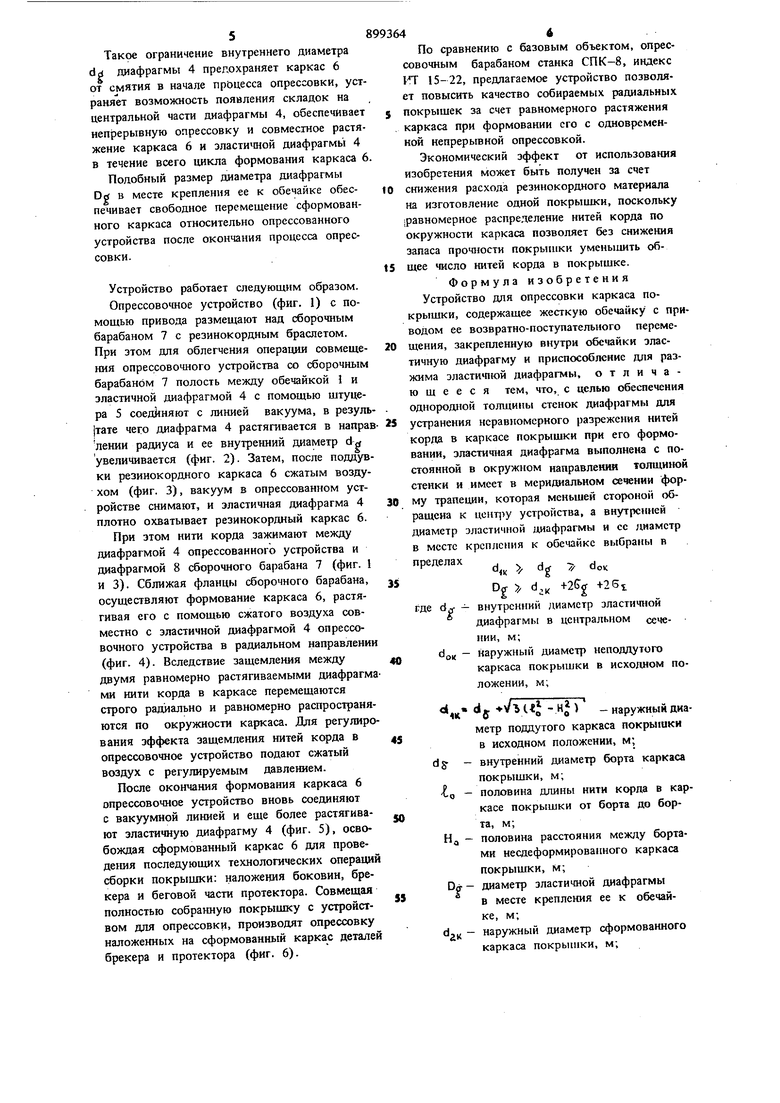

Опрессовошое устройство (фиг. 1) с помощью привода размещают над сборочным барабаном 7 с резинокордным браслетом. При этом для облегчения операции совмещеНИН опрессовочного устройства со сборочным барабаном 7 полость между обечайкой и эластичной диафрагмой 4 с помощью щтуцера 5 соединяют с линией вакуума, в резуль|тате чего диафрагма 4 растягивается в направ лении радиуса и ее внутренний диаметр d увеличивается (фиг. 2). Затем, после поддувки резинокордного каркаса 6 сжатым воздухом (фиг. 3), вакуум в опрессованном устройстве снимают, и эластичная диафрагма 4 плотно охватывает резинокордный каркас 6.

При этом нити корда зажимают между диафрагмой 4 опрессованного устройства и диафрагмой 8 сборочного барабана 7 (фиг. 1 и 3), Сближая фланцы сборочного барабана, осуществляют формование каркаса 6, растягивая его с помощью сжатого воздуха совместно с эластичной диафрагмой 4 опрессовочного устройства в радиальном направлении (фиг. 4). Вследствие защемления между

двумя равномерно растягиваемыми диафрагмами нити корда в каркасе перемещаются строго радиально и равномерно распространяются по окружности каркаса. Для регулирования эффекта эащемления нитей корда в опрессовочное устройство подают сжатый воздух с регулируемым давлением.

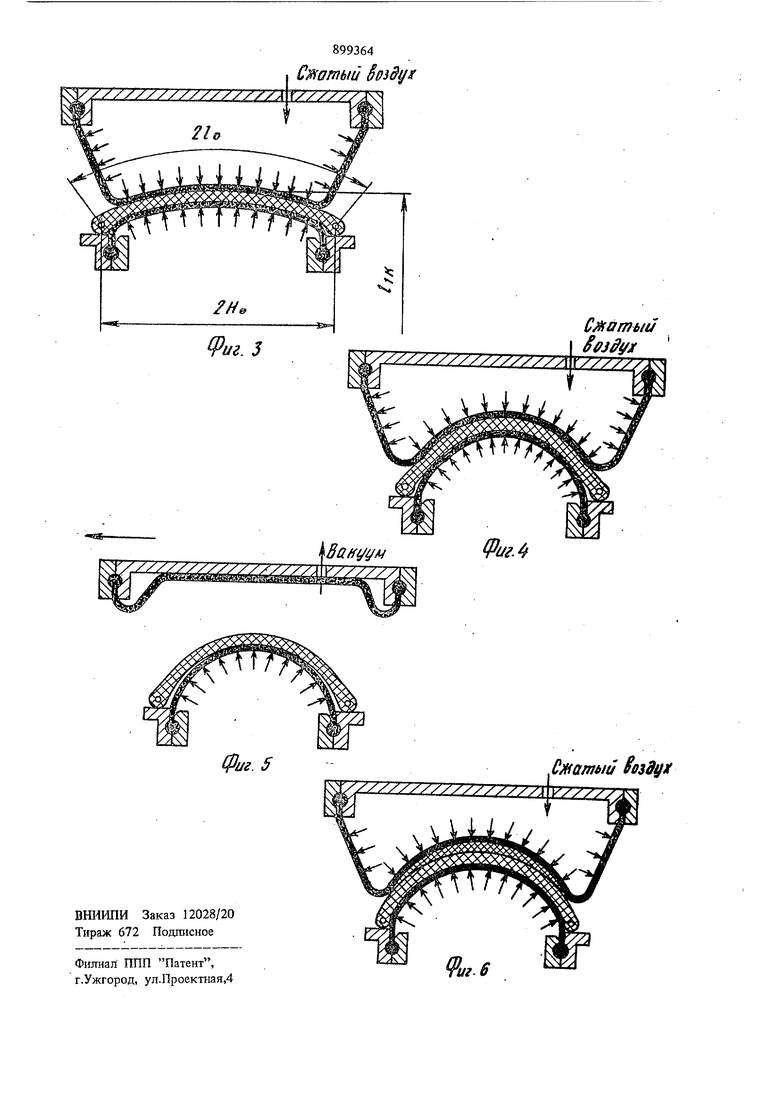

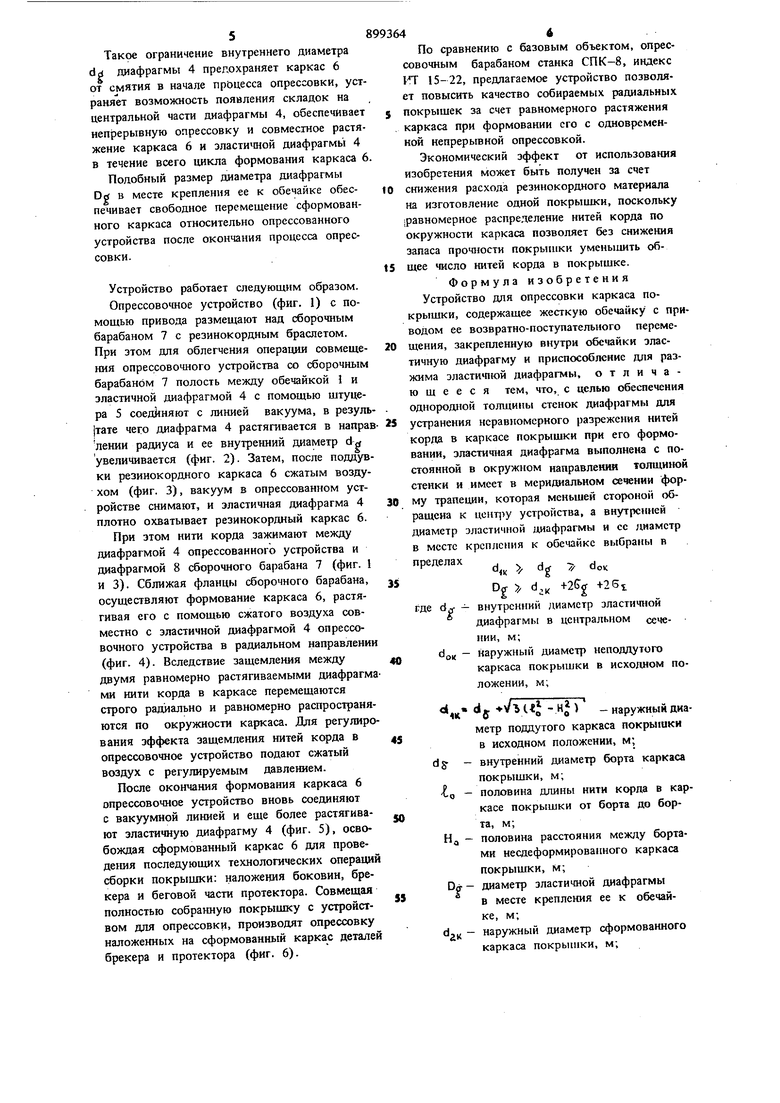

После окончания формования каркаса 6 эпрессовочное устройство вновь соединяют с вакуумной линией и еще более растягивают эластичную диафрагму 4 (фиг. 5), освобождая сформованный каркас 6 для проведеьшя последующих технологических операций сборки покрыщки: наложения боковин, брекера и беговой части протектора. Совмещая полностью собранную покрышку с устройством для опрессовки, производят опрессовку наложенных на сформованный каркас дета;1ей брокера и протектора (фиг. 6).

По сравнению с базовым объектом, опрессовочным барабаном станка СП К-8, индекс VT 15-22, предлагаемое устройство позволяет повысить качество собираемых радиальных покрыщек за счет равномерного растяжения каркаса при формовании его с одновременной непрерывной опрессовкой.

Экономический эффект от использования изобретения может быть получен за счет снижения расхода резииокордного материала на изготовление одной покрышки, поскольку 1равномерное распределение нитей корда по окружности каркаса позволяет без снижения запаса прочности покрышки уменьшить общее число нитей корда в покрышке. Формула изобретения

Устройство для опрессовки каркаса покрышки, содержащее жесткую обечайку с приводом ее возвратно-поступательного перемещения, закрепленную внутри обечайки эластичную диафрагму и приспособление для разжима эластипюй диафрагмы, отличающееся тем, что, с целью обеспечения однородной толщины стенок диафрагмы для устранения неравномерного разрежения нитей корда в каркасе покрышки при его формовании, эластичная диафрагма выполнена с постоянной в окружном направлении толщи1юй стенки и имеет в меридиальном сечении форму трапеции, которая меньшей стороной обращена к устройства, а внутренней диаметр эластичной диафрагмы и ее пиамстр в месте крепления к обечайке выбраны в пределах

/ dj

и У/ drf J- doK

DO- / d, +2% +26

внутренний диаметр эластичной диафрагмы в центральном сечении, м; наружный диаметр неподдутого

каркаса покрышки в исходном положении, м;

/ш 5 о - наружный диаметр поддутого каркаса покрышки в исходном положении, м; g- - внутренний диаметр борта каркаса покрышки, м;

to - половина длины нити корда в каркасе покрышки от борта до борта, м;

Ид - половина расстояния между бортами несдеформироваиного каркаса покрыщки, М;

Ол- - диаметр эластичной диафрагмы в месте крепления ее к обечайке, м;

dд - наружный диаметр сформованного каркаса покрышки, м; в.

Ва(дд 7 8993648 толщшта эластичной диафрагмыИсточники информации, в месте креплеьгая ее к обечай-принятые во внимание при экспертизе j.1. Авторское свидетельство СССР N 205272, суммарная толщина деталей по-кл. В 29 Н 17/18, 1966. крышки, накладьшаемых на сфор-j мовазшый каркас по его беговой2. Авторское свидетельство СССР N 654445, части, м.кл. В 29 Н 17/18, 1976 (прототип). /.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки каркаса покрышки | 1976 |

|

SU654445A1 |

| Способ формования покрышек пневматических шин | 1990 |

|

SU1742098A1 |

| Способ формования заготовки радиальной покрышки пневматической шины | 1976 |

|

SU663603A1 |

| Цилиндрическая заготовка каркаса радиальной покрышки пневматической шины | 1990 |

|

SU1763241A1 |

| Опрессовочный барабан к станку для сборки покрышек пневматических шин | 1981 |

|

SU1008002A2 |

| Устройство для удержания покрышек пневматических шин | 1983 |

|

SU1162615A1 |

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| Станок для сборки и формования покрышки пневматической шины | 1976 |

|

SU680906A1 |

| Способ сборки покрышек пневматическихшиН | 1979 |

|

SU821195A1 |

| РАДИАЛЬНАЯ ПНЕВМАТИЧЕСКАЯ ШИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2209139C2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-07—Подача