Изобретение относится к пакетированию изделий, а именно длинномерных лесоматериалов, и может быть использовано в деревообрабатывающей промышленности, преимущественно при производстве шпал и деревянных брусьев.

Известно устройство для формирования пакетов лесоматериалов, содержащее подающий рольганг с винтовыми наклонными роликами, по одну сторону которых установлены борта, а по другую - направляющие для лесоматериалов, и наклонный цепной конвейер с поворотными L-образными опорными стойками 1.

Недостатком этого устройства является невозможность формирования плотных пакетов без прокладок. В производстве возникает необходимость использования одного и того же устройства для формирования плотных пакетов как без прокладок, так и с прокладками. Например, пакеты по железной дороге транспортируются без прокладок. Пакеты с прокладками транспортируются водным транспортом.

Цель изобретения - расширение технологических возможностей путем формирования пакетов как с прокладками, так и без них.

Указанная цель достигается тем, что устройство для формирования пакетов лесоматериалов, содержащее подающий рольганг с винтовыми наклонными роликами, по одну сторону которых установлены борта, а по другую - направляющие для лесоматериа: лов, и наклонный цепной конвейер с поворотными L-образными опорными стойками, снабжено дополнительными направляющими и валами, расположенными под основными направляющими перпендикулярно рабочим ветвям конвейера и подпружиненными рычагами, жестко закрепленными на концах дополнительных направляющих, причем валы кинематически связаны с приводным валом наклонного конвейера, а дополнительные направляющие закреплены на упомяпутых валах.

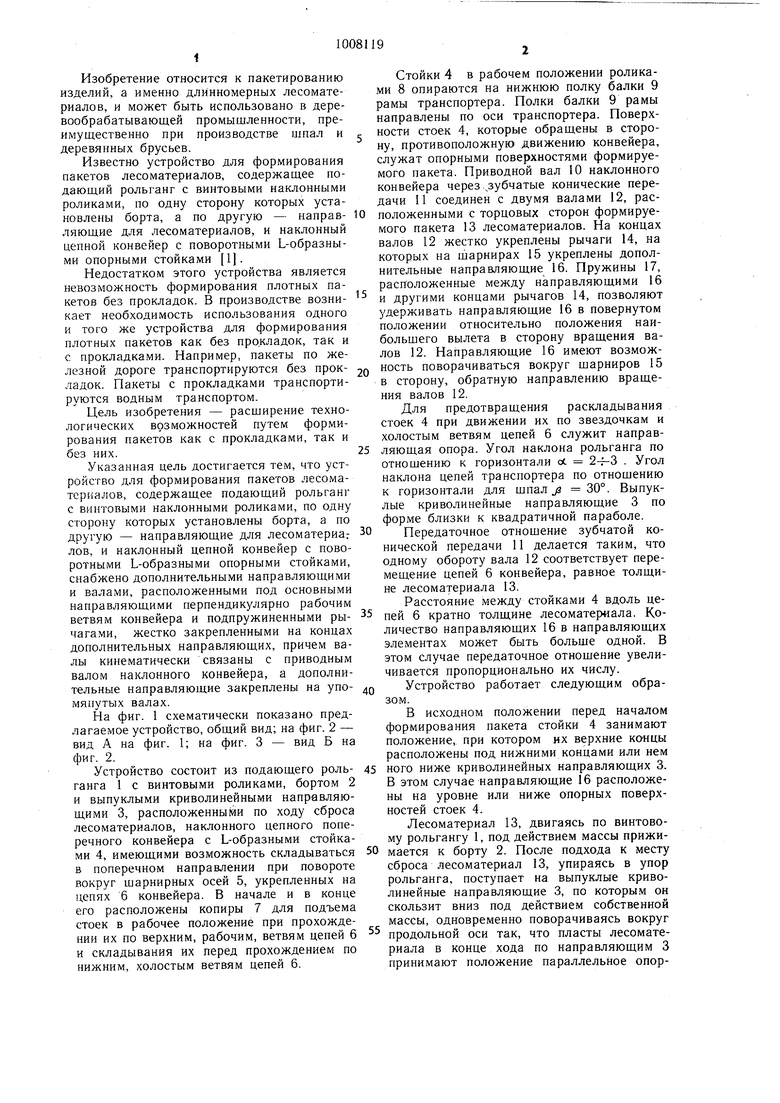

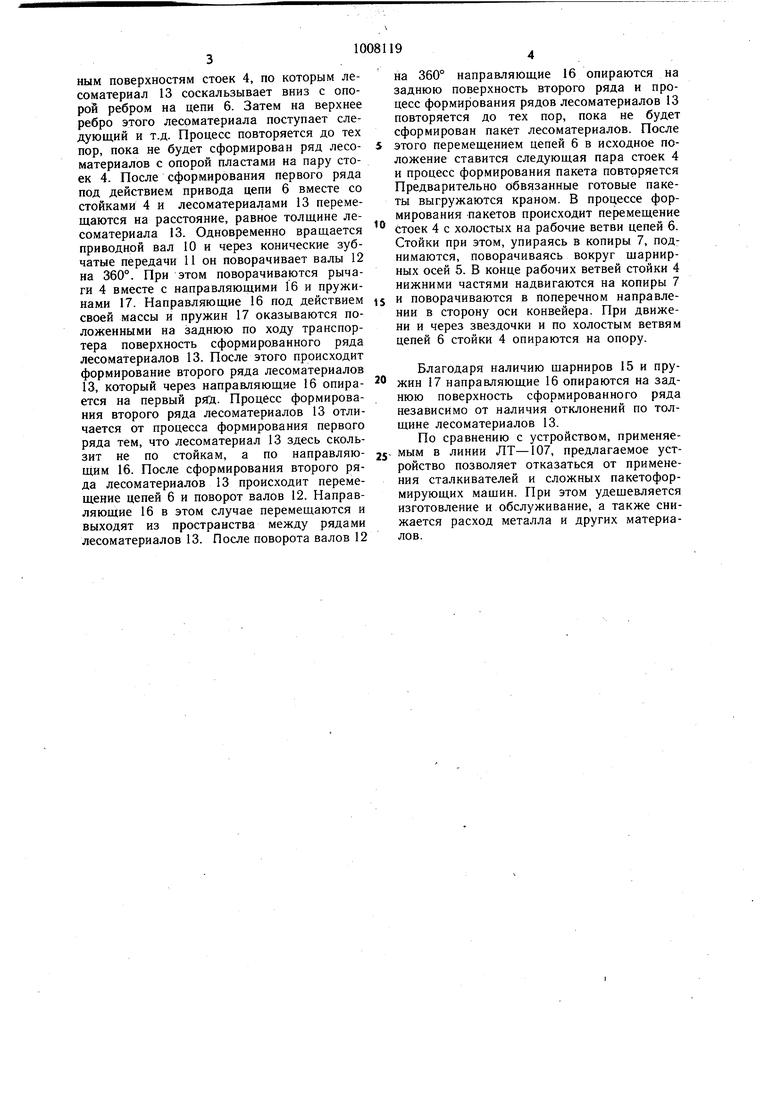

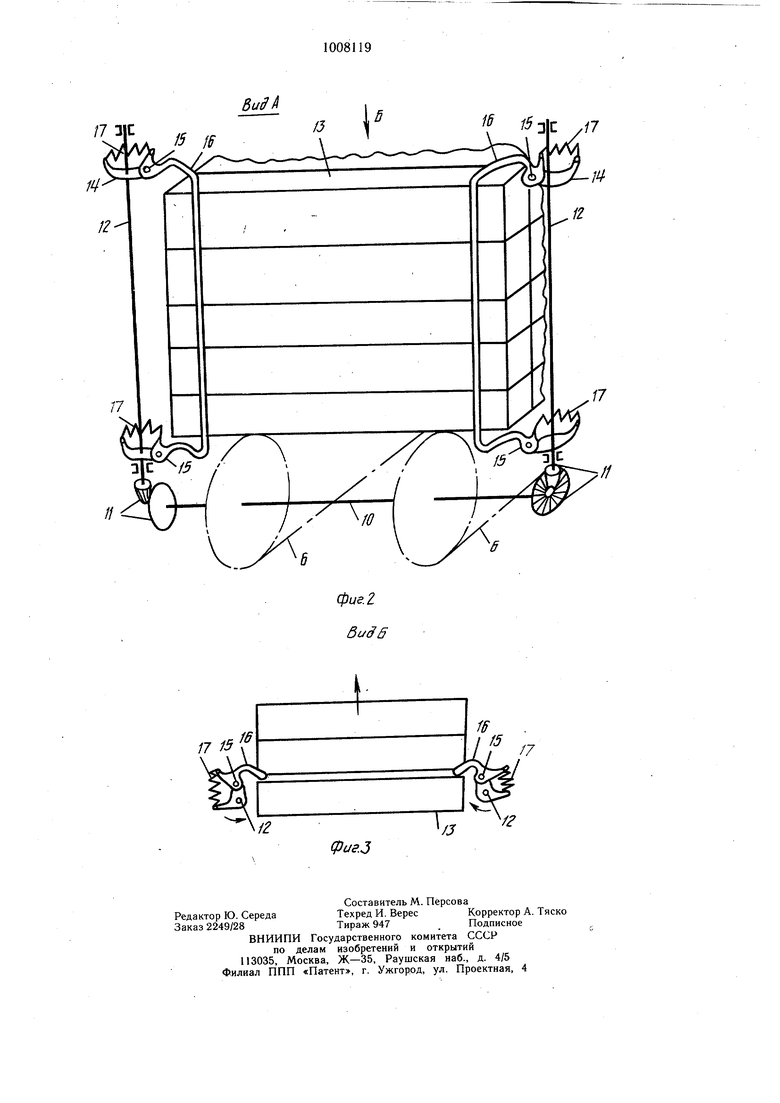

На фиг. 1 схематически показано предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Устройство состоит из подающего рольГанга 1 с винтовыми роликами, бортом 2 и выпуклыми криволинейными направляющими 3, расположенный по ходу сброса лесоматериалов, наклонного цепного поперечного конвейера с L-образными стойками 4, имеющими возможность складываться в поперечном направлении при повороте вокруг шарнирных осей 5, укрепленных на цепях 6 конвейера. В начале и в конце его расположены копиры 7 для подъема стоек в рабочее положение при прохождении их по верхним, рабочим, ветвям цепей 6 и складывания их перед прохождением по нижним, холостым ветвям цепей 6.

Стойки 4 в рабочем положении роликами 8 опираются на нижнюю полку балки 9 рамы транспортера. Полки балки 9 рамы направлены по оси транспортера. Поверхности стоек 4, которые обращены в сторону, противоположную движению конвейера, служат опорными поверхностями формируемого пакета. Приводной вал 10 наклонного конвейера через зубчатые конические передачи 11 соединен с двумя валами 12, расположенными с торцовых сторон формируемого пакета 13 лесоматериалов. На концах валов 12 жестко укреплены рычаги 14, на которых на шарнирах 15 укреплены дополнительные направляющие 16. Пружины 17, расположенные между направляющими 16 и другими концами рычагов 14, позволяют удерживать направляющие 16 в повернутом положении относительно положения наибольщего вылета в сторону вращения валов 12. Направляющие 16 имеют возможность поворачиваться вокруг шарниров 15 в сторону, обратную направлению вращения валов 12.

Для предотвращения раскладывания стоек 4 при движении их по звездочкам и холостым ветвям цепей 6 служит направляющая опора. Угол наклона рольганга по отношению к горизонтали л 2-f-3 . Угол наклона цепей транспортера по отношению к горизонтали для шпал 30°. Выпуклые криволинейные направляющие 3 по форме близки к квадратичной параболе.

Передаточное отношение зубчатой конической передачи 11 делается таким, что одному обороту вала 12 соответствует перемещение цепей 6 конвейера, равное толщине лесоматериала 13.

Расстояние между стойками 4 вдоль цепей 6 кратно толщине лесоматериала. Количество направляющих 16 в направляющих элементах может быть больше одной. В этом случае передаточное отношение увеличивается пропорционально их числу.

Устройство работает следующим образом.

В исходном положении перед началом формирования пакета стойки 4 занимают положение, при котором их верхние концы расположены под нижними концами или нем ного ниже криволинейных направляющих 3. В этом случае направляющие 16 расположены на уровне или ниже опорных поверхностей стоек 4.

Лесоматериал 13, двигаясь по винтовому рольгангу 1, под действием массы прижимается к борту 2. После подхода к месту сброса лесоматериал 13, упираясь в упор рольганга, поступает на выпуклые криволинейные направляющие 3, по которым он скользит вниз под действием собственной массы, одновременно поворачиваясь вокруг продольной оси так, что пласты лесоматериала в конце хода по направляющим 3 принимают положение параллельное опорным поверхностям стоек 4, по которым лесоматериал 13 соскальзывает вниз с опорой ребром на цепи 6. Затем на верхнее ребро этого лесоматериала поступает следующий и т.д. Процесс повторяется до тех пор, пока не будет сформирован ряд лесоматериалов с опорой пластами на пару стоек 4. После сформирования первого ряда под действием привода цепи 6 вместе со стойками 4 и лесоматериалами 13 перемещаются на расстояние, равное толщине лесоматериала 13. Одновременно вращается приводной вал 10 и через конические зубчатые передачи 11 он поворачивает валы 12 на 360°. При этом поворачиваются рычаги 4 вместе с направляющими 16 и пружинами 17. Направляющие 16 под действием своей массы и пружин 17 оказываются положенными на заднюю по ходу транспортера поверхность сформированного ряда лесоматериалов 13. После этого происходит формирование второго ряда лесоматериалов 13, который через направляющие 16 опирается на первый рягд. Процесс формирования второго ряда лесоматериалов 13 отличается от процесса формирования первого ряда тем, что лесоматериал 13 здесь скользит не по стойкам, а по направляющим 16. После сформирования второго ряда лесоматериалов 13 происходит перемещение цепей 6 и поворот валов 12. Направляющие 16 в этом случае перемещаются и выходят из пространства между рядами лесоматериалов 13. После поворота валов 12

на 360° направляющие 16 опираются на заднюю поверхность второго ряда и процесс формирования рядов лесоматериалов 13 повторяется до тех пор, пока не будет сформирован пакет лесоматериалов. После

этого перемещением цепей 6 в исходное положение ставится следующая пара стоек 4 и процесс формирования пакета повторяется Предварительно обвязанные готовые пакеты выгружаются краном. В процессе формирования пакетов происходит перемещение

стоек 4 с холостых на рабочие ветви цепей 6. Стойки при этом, упираясь в копиры 7, поднимаются, поворачиваясь вокруг щарнирных осей 5. В конце рабочих ветвей стойки 4 нижними частями надвигаются на копиры 7

и поворачиваются в поперечном направлении в сторону оси конвейера. При движени и через звездочки и по холостым ветвям цепей 6 стойки 4 опираются на опору.

Благодаря наличию щарниров 15 и пружин 17 направляющие 16 опираются на заднюю поверхность сформированного ряда независимо от наличия отклонений по толщине лесоматериалов 13.

По сравнению с устройством, применяемым в линии ЛТ-107, предлагаемое устройство позволяет отказаться от применения сталкивателей и сложных пакетоформирующих мащин. При этом удещевляется изготовление и обслуживание, а также снижается расход металла и других материалов. Вид К /7 3|С

12иП х/7

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПАКЕТОВ ЛЕСОМАТЕРИАЛОВ, содержащее подающий рольганг с винтовыми наклонными роликами, по одну сторону которых устанрвлены борта, а по другую - направляющие для лесоматериалов. и наклонный цепной конвейер с поворотными L-образными опорными стойками, отличающееся тем, что, с целью расширения технологических возможностей формирования пакетов как с прокладками, так и без них, оно снабжено дополнительными направляющими и валами, расположенными под основными направляющими перпендикулярно рабочим ветвям конвейера и подпружиненными рычагами, жестко закрепленными на концах дополнительных направляющих, причем валы кинематически связаны с приводным валом наклонного конвейера, а дополнительные направляющие закреплены на упомя.нутых валах. (Л 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования пакетов лесоматериалов | 1979 |

|

SU901207A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-04—Подача