Изобретение относится к технологии производства изделий cтpoитeл ной керамики, а именно к состаас1М для изготовления облицовочных и фасадных плиток.

Известна керамическая масса для .изготовления фасадных плиток {, включающая следующие компоненты, мае. %:

Глина70-80

Цеолит20-30

Недостатком указанной массы является получение нетермостойких плиток со значительным водопоглощением, ,

Наиболее близкой к изобретению является керамическая масса для изготовления облицовочных плиток 2 включающая следующие компоненты, вес. %:

Глина каолинитгидрослюдистая25-40Песок кварцевый 10-25 Шамот (плиточный бой)3-6 Шлак фосфорного производства . 20-45 Нефелиновый кон- центрат - плавень 10-30 Недостаток известной массы изготовление плиток с относительно низкими показателями термостойкост и морозостойкости.

Цель изобретения - повышение термостойкости и морозостойкости плиток.

Указанная цель достигается тем, что керамическая масса, преимущественно для изготовления фасадных плиток, включающая глину каолинитгидроелюдистую, шамот и плавень, .содержит дополнительно цеолит и топливный шлак при следующем соотншении компонентов, мае. %: Глина каолинитгидрослюдистая20-65Шамот 5-15

Плавень5-15

Цеолит20-40

Топливный

шлак5-10

За счет пов1Ш1ения интенсивности спекания смеси каолинит-гидрослюдистой Глины, цеолита и шлака в предлагаемой массе требуемые показатели водопоглощения достигаются при сравнительно меныием содержании плавней. При этом формируется структура черепка, обеспечивающая повышение термостойкости облицовочных плиток и морозостойкости фасадных плиток.

Массы готовят по технологии шлил керной переработки путем мокрого помола исходных компонентов в шаровых мельницах. Шликер обезвоживают и из пресс-порошка прессуют плитки на прессах КРУ-160 и КРКп-12 при давлении 90-120 ати .по манометРУУ.

Сушку производят в радиоционном Сушиле при максимальной температуре . Время сушки 10 мин.

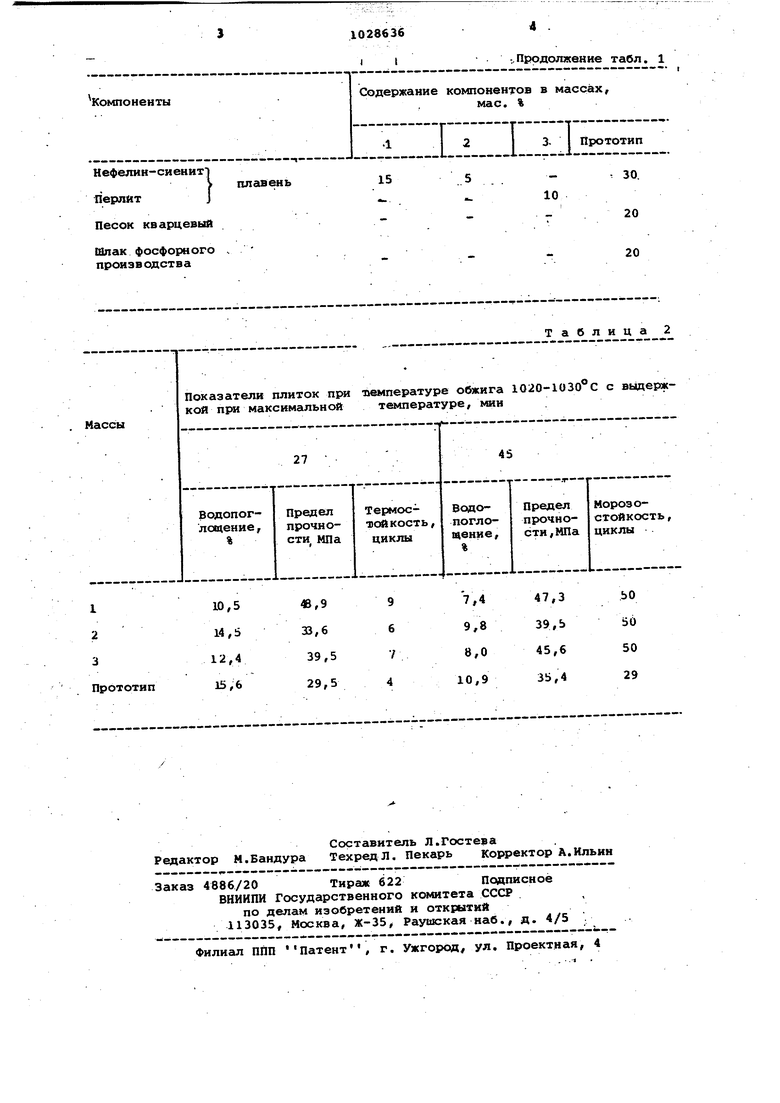

Обжиг образцов осуществляют в роликовых печах по скоростным режимам термообработки. Максимальная температура обжига 1020-1030°С при продолжительности термообработки 27 мин и 45 мин.

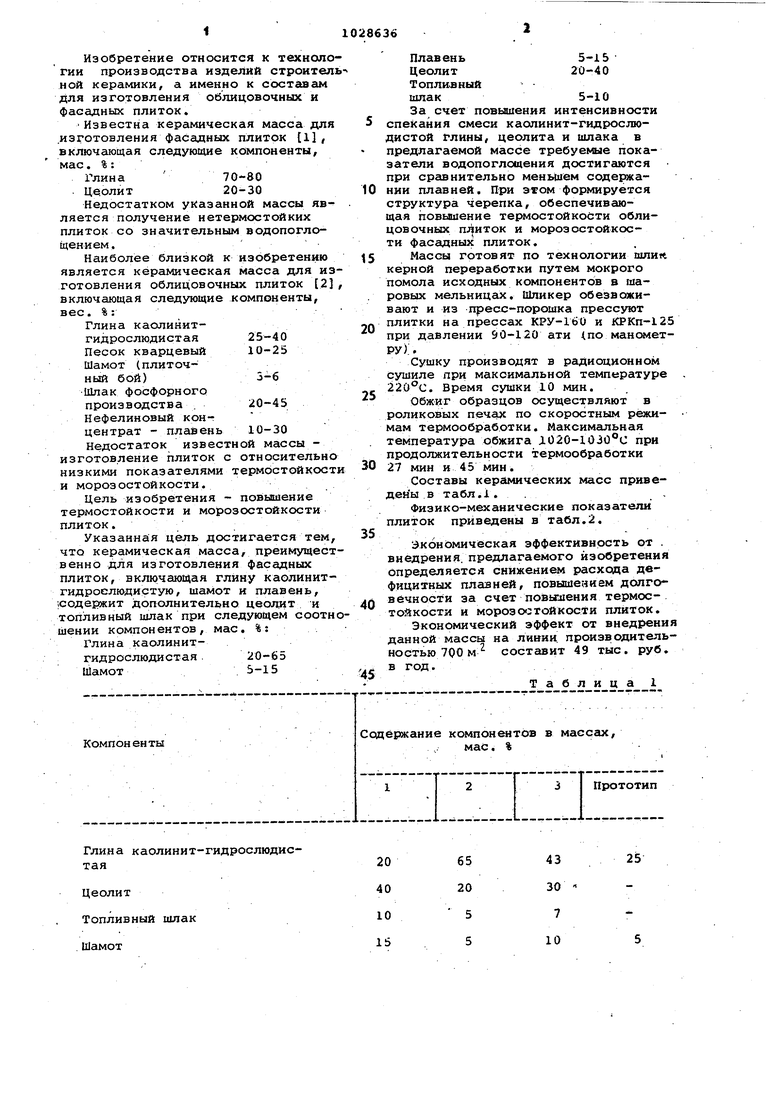

Составы керамических масс приведены в табл. . .

Физико-механические показатели плиток приведены в табл.2.

Экономическая эффективность от . внедрения предлагаемого изобретения определяется снижением расхода дефицитных плавней, повышением долговёчност и за счет по вышения термостойкости и мороз ot; той к ост и плиток.

Экономический эффект от внедрени данной массы на линии производительностью 700 м составит 49 тыс. руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| Состав для изготовления керамических плиток | 1981 |

|

SU1036707A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1985 |

|

SU1286568A1 |

| Керамическая масса | 1985 |

|

SU1390215A1 |

| Плавень для изготовления керамических изделий | 1976 |

|

SU617436A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса для изготовленияОблицОВОчНыХ плиТОК | 1978 |

|

SU810638A1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1481228A1 |

КЕРАЬадЧЕСКАЯ МАССА преимущественно для изготовления фасадныхплиток, включающая глину каолинитгидрослюдистую, шамот и плавень, о тлич а ют а я с я тем, что, с целью повышен термостойкости и морозостойкости плиток, ояа содержит дополнительно цеолит и топлйвньй шлак при следукяцем соотноаении компонентов, мае. % г Глина каолинитгидрослюдистая20-65 Шамот 5-15 Плавень.5-15 Цеолит20-40 Топливный шлак5-10 (Л с

Компоненты

Глина каолиниттая

Цеолит

Топливный шлак Шамот

Содержание компонентов в массах, мае. %

Прототип

25

43 30

65

20

7 10

5

5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реферативная информация ВНИИЭСМ .-Сер | |||

| Керамическая промьлнленность | |||

| М., 1978, вып.11 с, 10-15 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения керамзита | 1979 |

|

SU775086A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1983-07-15—Публикация

1981-11-02—Подача